Навигация

Проверочный расчет ступени по напряжениям изгиба

5. Проверочный расчет ступени по напряжениям изгиба

5.1 Определение допустимых напряжений

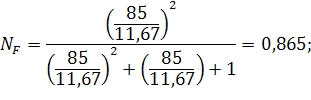

Эквивалентные числа циклов напряжений изгиба для шестерни NFE1 и колеса NFE2 /6. с.43/:

NFE1=60∙nб∙t0∙cF; NFE2=60∙nT∙t0∙cF, где cF- параметр режима нагрузки по напряжениям изгиба, который для твердости зубьев HRC>40 и тяжелого режима работы равен cF=0,2 /2. с.95/;

NFE1=60∙1000∙9928∙0,2=1,19∙108 циклов;

NFE2=60∙200∙9928∙0,2=2,39∙107 циклов.

Коэффициент долговечности при расчете на изгиб для шестерни KFL1 и колеса KFL2 /5. с.114/:

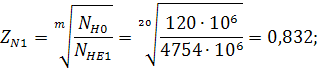

![]() Принимаем

Принимаем

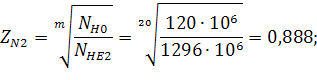

![]()

![]() KFL1=KFL2=1. KFL1=9√NFO1/NFE1 = 0,7;

KFL1=KFL2=1. KFL1=9√NFO1/NFE1 = 0,7;

![]() KFL2=9√NFO2/NFE2 = 0,82;

KFL2=9√NFO2/NFE2 = 0,82;

Допускаемые напряжения изгиба для шестерни sFP1 и колеса sFP2 /5. c.114/:

sFP1 =s0FP1∙ KFL1

sFP2 =s0FP2∙ KFL2, где

s0FP1=240 МПа – допускаемое напряжение изгиба при базовом числе циклов нагружения (табл. 2).

sFP1=240∙0,7=168 МПа

sFP2=240∙0,82=197 МПа

5.2 Расчет зубьев на выносливость

Действующие напряжения изгиба /7. с.101/:

sF =Yb∙YF∙KF∙Ft/(b2∙m)

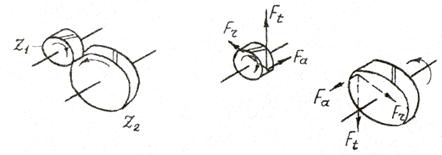

В этой формуле Ft=1814 Н – окружное усилие; b2=40 мм – ширина колеса; mn=3,0 мм – модуль зацепления;

коэффициент наклона зуба Yb=1-b/140°=1-15/140=0.90;

коэффициент формы зуба YF зависит от эквивалентного числа зубьев

Zn=Z/Cos3b; для Zn1=Z1/Cos3b=17/Cos315»20,0 и

Zn2=Z2/Cos3b=90/Cos315»100,0

находим /7. с.101/ YF1=4,09 и YF2=3.6; коэффициент нагрузки вычисляется по формуле

KF=KFa∙KFb∙KFu,

где KFa - коэффициент неравномерности нагрузки, которой для косозубых передач 9-ой степени точности равен KFa=1/7. с.92/; KFb - коэффициент концентрации нагрузки, который для схемы передачи №6 /7. с.94/ при твердости зубьев колеса HRC>40 и отношении b1/d1=30/53=0,57; KFb= K0Fb=1,06. KFu - коэффициент динамичности, который для 9-ой степени точности при твердости зубьев колеса HRC>40 и окружной скорости u=2,72 м/с равен KFu=1.03 /3. с.15/; следовательно, KF=1∙1,06∙1,03=1,814.

Окончательно получим:

sF1 =0,9∙4,1∙1,092∙1790/(46∙3)=52,1 МПа.

sF2 =0,9∙3,6∙1,092∙1790/(40∙3)=52,8 МПа.

Поскольку эти значения меньше допустимых sF1=sF1=240 МПа (табл. 1), то усталостная прочность зубьев при изгибе обеспечена.

5.3 Расчет зубьев на статическую прочностьДействующие напряжения изгиба при перегрузке sFmax=sF∙ γ, где γ=Тпуск/Тном=2,0

– коэффициент кратковременной перегрузки электродвигателя (см. п.3.1.);

sF1max = 94∙2=188 МПа,

sF2max =95∙2=190МПа.

Поскольку эти значения меньше допускаемых:

sF1max=sF2max=430 МПа (табл. 1), статическая прочность зубьев при

кратковременных перегрузках обеспечена.

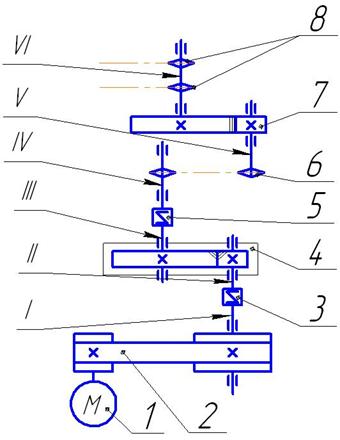

6. Проектирование валов закрытой зубчатой передачи

6.1 Предварительный расчет и конструирование валов

В качестве материалов валов выберем конструкционную сталь 35 по ГОСТ 1050-74 /5. с.74/ со следующими механическими характеристиками:

sв=520 МПа; sт=280 МПа; τт=170 МПа; s-1 =150 МПа;

τ-1 =150 МПа, yτ=0.

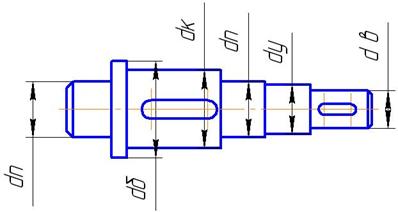

Диаметры выходных участков тихоходного dТВ и быстроходного dБВ валов посадочный диаметр под колесом определяем из расчета только на кручение /3. с.24/

dТВ =(5…6)3√Тт =34,3 мм,

dБВ =(7…8)3√Тб =28 мм.

Принимаем стандартные по ГОСТ 6636-69 /3. с.372/ значения: dТВ=34 мм, dБВ=28 мм. Длины выходных участков принимаем по ГОСТ 12080-66 /5. с.79/: lБВ1 =51 мм и lБВ2=57 мм, lТВ1=59 мм

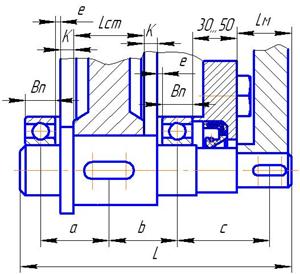

Диаметры и длины остальных участков валов выбираем из конструктивных соображений (рис.II).

Подшипники для всех валов редуктора выбираем по величине посадочного диаметра и предварительно назначаем шарикоподшипники радиальные однорядные легкой серии по ГОСТ 8338-75 (рис.12), параметры которых сведены в табл.3 /7, C.530/.

По величине посадочных диаметров (рис.II) выбираем размеры призматических шпонок (рис.13) по ГОСТ 23360-78 /7, с.302/, находим моменты сопротивления сечения валов (рис.12), ослабленных шпоночным пазом /2. с.98/, и основные данные заносим в табл.4.

6.2 Проверочный расчет тихоходного вала 6.2.1 Построение эпюр изгибающих и крутящих моментовТаблица 3

Основные параметры подшипников качения быстроходного (Б) и тихоходного (Т) валов редуктора:

| Индекс вала | Обозначение подшипника | Размеры, мм | Грузоподъемность, кг | ||||

| d | D | B | R | C | Co | ||

| Б | 206 | 30 | 62 | 16 | 1,5 | 19,5 | 10,0 |

| Т | 208 | 40 | 80 | 18 | 2 | 32 | 17,8 |

Расчетная схема вала представлена на отдельном рисунке(рис 14). Данные размеры l1 = 51 мм, l2= 57 мм в l3 = 59 мм взяты из компоновочной схемы редуктора (рис.11), a

R =d2/2»134 мм - из табл.3 (см.п.4.2).

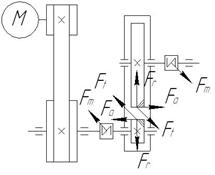

Передаваемый крутящий момент ТТ= 242,1 Н · м найден в п.3.4. а усилия, действующие в зацеплении, определены в п.4.4:

Ft= 1,814 кН, Fr = 0,648 кН, Fa= 0,484 кН.

Поперечную силу Fм, возникающую от муфты из-за возможной не-соосности соединяемых валов, прикладываем в середине концевого участка вала и считаем равной /6. с.229/.

FM = 0,3∙Fr = 0,3∙1,814 = 0,544 кН.

Определяем опорные реакции от сил Fr и Fа (плоскость YOZ ):

Таблица 4

| Индекс вала | Диаметр вала, мм | Размеры шпонки, мм | Момент сопротивления вала, СИ | |||||

| B | H | l | t1 | t | Wu | Wk | ||

| Б | 28 | 8 | 7 | 51 | 4,0 | 3,3 | ||

| Т | 34 | 10 | 8 | 57 | 5,0 | 3,3 | ||

| Т | 48 | 14 | 9 | 59 | 5,5 | 3,8 | ||

Основные размеры шпоночного соединения и моменты сопротивления быстроходного (Б) и тихоходного (Т) валов редуктора.

åМВ=0; YA∙(l1+l2)-Fr∙l2+Fa∙R=0;

YA=(684∙0,057-484∙0,1335)/0,108= -0,2373 кН;

åМА=0; YB∙(l1+l2)-Fr∙l1-FA∙R=0;

YB=(684∙0,057+484∙0,1335)/0,108= 0,9213кН.

Проверяем правильность определения реакций

åY=0;YA-Fr+YB=0;

-0,2373-0,684+0,9213=0;

0=0.

Строим эпюру изгибающего момента МУ :

McУ=Ya·l1= - 237,3·0,051= - 12,102 Н·м;

Mc’У=Yв·l2=921,3·0,057=52,514 Н·м;

Определим опорные реакции от силы Ft (плоскость XOZ):

åМВ=0;ХА·(l1+l2)-Ft·l2=0;

ХА=(1,814·0,057)/(0,057+0,051)=0,957 кН;

åМА=0;ХВ·(l1+l2)-Ft·l1=0;

ХВ=(1,814·0,051)/(0,057+0,051)=0,857 кН.

Проверяем правильность определения реакций

åХ=0;ХА-Ft+ХВ=0;

0,957-1,814+0,875=0;

1,814-1,814=0.

Строим эпюру изгибающего момента МХ :

Mcх=Хa·l1=957·0,051=48,81 Н·м;

Mc’х=Хв·l2=857·0,057=48,85 Н·м;

Строим эпюру изгибающего момента МU от совместного действия сил Ft, Fr, Fа (рис. 14.г):

Мuc= ((Мхс)2+(Мус)2)1/2 =50,29 Н·м;

Мuc’= ((Мхс’)2+(Мус’)2)1/2 =71,72 Н·м;

Определим опорные реакции от силы FМ :

åМВ=0; -RАМ ·(l1+l2)-FМ·l3=0;

RАМ=(0,544·0,059)/(0,051+0,057)=0,297 кН;

åМА=0; -RВМ·(l1+l2)-FМ·(l1+l2+l3)=0;

RВМ=0,5442(0,051+0,057+0,059)/(0,051+0,057)=0,842 кН.

Проверяем правильность определения реакций:

åFМ=0; RАМ +FМ- RВМ=0

0,297+0,5442-0,842=0; 0,842-0,842=0.

Строим эпюру изгибающего момента ММ от силы:

Мвм= RАМ ·(l1+l2)= 297(0,051+0,057) =32,08 Н·м;

Мсм= RАМ ·l1= 297·0,051 =15,44 Н·м;

Мс’м= RАМ ·l2= 297·0,057 =16,93 Н·м;

Строим эпюру суммарного изгибающего момента Мå от совместного действия всех сил (рис. 14.е):

Мcå =Мcu+Mcm =50,29+15,44=65,73 Н·м,

Мc’å =Мc’u+Mc’m =71,72+16,93=88,65 Н·м,

МBå =МBu+MBm =0+32,08=32,08 Н·м,

Строим эпюру крутящего момента (рис. 14.ж): Тт=242,1 Н·м.

6.2.2 Расчет вала на выносливостьВ опасном сечении вала в точке С’ (рис. 14) действует наибольший изгибающий момент М=88,65 Н·м и крутящий момент ТТ=242,1Н·м, а моменты сопротивления изгибу Wu и кручению WK с учетом ослабления вала шпоночным пазом равны Wn=14,5·10-6 м3 и WK=30,8·10-6 м3 (табл. 4).

Определим действующие напряжения изгиба s, изменяющиеся по симметричному циклу, и напряжения кручения t, изменяющиеся по нулевому циклу:

s=M/Wn=70,81/14,5·10-6=4,5 МПа,

t=TТ/WK=242,1/30,8·10-6=7,86 МПа.

Коэффициенты запаса прочности вала по нормальным Ss и касательных St напряжениям:

Ss=s-1/(s·Ks/es·b),

St=2t-1/(t((Kt/et·b)+yt)),

где s-1=250 МПа, t-1=150 МПа, yt=0 (см. п.6.1);

Ks и Kt - эффективные коэффициенты концентрации напряжений;

esи et - масштабные факторы; b - коэффициент, учитывающий состояние поверхности. Для вала из стали 35, имеющей sb=250 МПа, диаметром 100 мм с напрессованным зубчатым колесом Ks/es=3.46 /7. с.300/ и

Kt/et=1+0.6((Ks/es)-1)=1+0,6(3,46-1)=2,48 /7. с.301/.

Примем шероховатость поверхности вала Rt≤20 мкм, тогда b=0,9 /7. с.298/.

Ss=250/(4,5·3,46·0,9)=17,8;

St=2·150/(7,86/(2,48·0,9)+0)=85,19.

Общий коэффициент запаса прочности в опасном сечении

S= Ss· St/( Ss2 +St2)1/2=17,8·85,19/(17,82+85,192)1/2=17,42.

Поскольку эта величина больше допускаемого значения [S]=2,5, то усталостная прочность вала обеспечена.

6.2.3 Расчет вала на статическую прочность При кратковременных перегрузках пиковые напряжения изгиба sпик и кручения tпик в опасном сечении:

sпик = s·g=4,51 . 106 . 2 = 9,02 МПа,

tпик=t·g=7,86.106·2= 15,72 МПа.

Здесь коэффициент кратковременной перегрузки электродвигателя g =2 (см.п.3.1).

Коэффициенты запаса прочности вала по нормальным SsТ и касательным StT пиковым напряжениям:

SsТ= sТ/sпик=280/9,02=31,04;

StT =tT/tпик=170/15,72=10,81.

Общий коэффициент запаса прочности в опасном сечении при кратковременной перегрузке:

SТ= SsТ· StТ/( SsТ2 +StТ2)1/2=31,04·10,81/(31,042+10,812)1/2=10,21

Так как эта величина больше допускаемого значения [S]=1,7, то статическая прочность вала обеспечена.

6.2.4 Проверка шпонок на смятие Выбранные в п.6.2.1 шпонки проверяем на смятие:sсм= 2T/(lP·(h-t)·d)≤[sсм],

где Т = 351,3·10З Н·мм - передаваемый крутящий момент; lP - расчетная длина шпонки, которая для шпонок исполнения 1 равна lP =lк-b, l,b,h и t- размеры шпонок, зависящие от диаметра вала d, (табл.4); [sсм]=800 МПа - допускаемое напряжение смятия при стальной ступице и спокойной нагрузке /7. с.104/.

Для шпонки на выходном участке вала диаметром 34 мм:

sСМ=2·242,1·103/((8-3,3)·0,045·0,034)=67,33 МПа

sСМ <[sСМ]=800 МПа.

Для шпонки на участке вала под ступицей колеса:

sСМ=2·242,1·103/((9-3,3)·0,04·0,048)=44,24 МПа

sСМ <[sСМ]=800 МПа,

следовательно, прочность шпонок тихоходного вала обеспечена.

6.3 Расчет подшипников качения тихоходного валаСуммарные радиальные реакции опор вала (см. п.6.2.1):

Fra = (X2A+Y2A)1/2+RAM = ((0,957)2+(0,285)2)1/2+0,297 = 1,296 кН;

Frb = (X2B+Y2B)1/2+RBM = ((0,857)2+(0,9213)2)1/2+0,842= 2,10 кН;

Будем считать, что осевая нагрузка Fra=1,296 кН воспринимается опорой В, тогда более нагруженной является опора В, на которой действует радиальная Frb=2,10 кН и осевая Fab=0,225 кН нагрузки.

Эквивалентную статическую нагрузку СОВ определим как наибольшую из двух величин /7. с.366/:

C’OB= Frb=1,716 кН,

C’’OB=X0· Frb+Y0· Fab=0.6·1,296+0.5·0,225=0,89 кН,

где Х0 и Y0 – коэффициенты радиальной и осевой статической нагрузки, которые для радиальных однорядных шарикоподшипников равны Х0=0,6 и Y0=0,5 /7. с.366/. следовательно расчетное значение эквивалентной статической нагрузки равно СОВ= 0,89 кН.

Коэффициент осевого нагружения е при отношении Fab/COB=0,225/0,89=0,25 для радиальных однорядных шарикоподшипников равен е=0,15 /7. с.360/.

Эквивалентная динамическая нагрузка

P=(V·X·Frb+Y·Fab)·Ks·KT,

Где V=1 – коэффициент вращения /7. с.359/; X=1 и Y=0 – коэффициенты радиальной и осевой динамической нагрузки.

Fab/(V·Frb)= 0,225/(1·1,296)=0,173 <e=0,15 /7. с.360/;

Кb=1 – коэффициент безопасности при спокойной нагрузке без толчков; КТ=1 – температурный коэффициент при температуре нагрева подшипника менее 100°С /7. с.359/;

P = (1·1·1,296+0·0,225)·1·1=1,521 кН.

Номинальная долговечность выбранного в п.6.1 радиального однорядного шарикоподшипника легкой серии №206 (табл. 4)

αh=106/(60·nT)·(C/P)3

αh =106/(60·200)·(19,5/1,521)3=175604 часов.

эта величина превышает заданный расчетный срок службы привода tP=9928 часов.

6.4 Выбор муфт

Для соединения тихоходного вала редуктора с барабаном (поз.5) конвейера используем упругую втулочно-пальцевую муфту (МВП), типоразмер которой выбираем по величине наибольшего диаметра соединяемых валов с учетом ограничения Т<[T], где Т - крутящий момент на валу; [Т] - допускаемое значение передаваемого муфтой крутящего момента. В нашем случае, при dM=28 мм (рис.9) и

Т = TТ = 242,1 Н·м (см.п.3.4) выбираем по ГОСТ 20742-81 /7,с.461, табл.15.3/ муфту МЦ-30

([T] = 500 Н·м), схема и основные размеры которой представлены на рис.15. В ступице полумуфты, устанавливаемой на быстроходный вал редуктора, диаметр посадочного отверстия назначаем d=28 мм. Поскольку в данном случае используется стандартная муфта, проверку на смятие ее упругого элемента и пальцев на изгиб не производим.

Следовательно, прочность муфты обеспечена. Схема и основные размеры муфты МВП представлены на рис.15.6

Похожие работы

... стороны с частотой, меньшей в 6,667 раза частоты вращения ротора турбины винтовентилятора. На передний винтовентилятор передается 57,86% мощности турбины, на задний 42,14% при равных частотах вращения винтовентиляторов. Редуктор однорядный планетарный дифференциального типа, расположен в передней части двигателя. Редуктор состоит из корпуса 25 сателлитов, пяти сателлитов 12, венца (колеса ...

... Расчет основных размеров корпуса редуктора Определяем толщину стенки проектируемого редуктора по формуле: δ= 2* [0,1*127,77]1/4 = 3,78 (мм); Расстояние от торца подшипника качения до внутренней стенки корпуса редуктора - 3+7 мм (берем значение 7 мм). Ширина подшипника качения рассчитывается как половина диаметра вала под подшипник. Определяем расстояние от поверхности вершин зубьев ...

... являются основой для его дальнейшей конструкторской работы, а также для выполнения курсовых проектов по специальным дисциплинам и дипломного проекта. 1. Описание редуктора и принципа его работы В данной работе рассматривается главный редуктор вертолета. Входная коническая ступень. Вторая ступень - цилиндрическая. Редуктор предназначен для понижения оборотов и повышения крутящего момента на ...

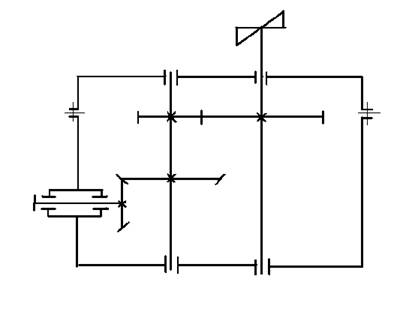

... цепного конвейера приведена на рис.2. Вращение привода передается от электродвигателя 1 ведущим звездочкам цепного конвейера 8 посредством клиноременной передачи 2, муфт 3 и 5, косозубого одноступенчатого редуктора 4, цепной передачи 6 и зубчатой открытой прямозубой передачи 7. При этом на кинематической схеме римскими цифрами обозначены тихоходные (I, III, VI) и быстроходные (II, IV, V) валы ...

0 комментариев