Навигация

Выбор технологии изготовления стержней

5. Выбор технологии изготовления стержней

Смесь приготавливается в бегунах 1А12М с объёмом замеса 500 кг. Порядок подачи компонентов в бегуны: во-первых вводят песок, затем катализатор и перемешивают 1- 1,5 минут, далее подают связующие, перемешивают 1- 1,5 минут.

Выбранный состав смеси должен обеспечить:

хорошую прочность стержня 5-8 кгс/см2;

- газопроницаемость не менее 200 ед.;

- хорошую выбивку стержня;

- высокую точность и качество поверхности.

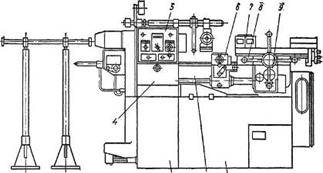

Для изготовления стержней выбираем пескодувную машину марки 4509С. Стержни изготавливаются по горячей оснастке, которые твердеют в нагретых стержневых ящиках. Время выдержки стержня в ящике 1-3 мин. Полученный стержень имеет прочность, достаточную для его перемещения и установки в форму, рабочую поверхность которого предварительно покрывают, с целью уменьшения образования пригара на отливке, противопригарной краской, которая имеет следующий состав: тальк 46%, полиизобутилен (П-200) 6%, древесный пек 5%, бензин “калоша” 43% плотность покрытия 1,1-1,14 г/см³. Стержни из ящика извлекаются при помощи толкателей при подъеме верхней половины ящика. Для удаления воздуха предусмотрены венты. Нагрев стержневого ящика на машине до 200-300°С может быть газовым или электрическим. Выбираем газовый нагрев, т.к. он имеет ряд преимуществ: быстрый и более равномерный нагрев стержневого ящика, относительно низкую стоимость природного газа, простоту конструкций и эксплуатационную надежность нагревательных устройств.

6. Расчет элементов литниковой системы

Литниковая система- система каналов и устройств, для подвода в определенном режиме жидкого металла в полость литейной формы, отделения неметаллических включений, обеспечения питания отливки при затвердевании. Правильная конструкция литниковой системы должна обеспечивать непрерывную подачу расплава в форму по кратчайшему пути, спокойное и плавное ее заполнение, улавливание шлака и других неметаллических включений, создание направленного затвердевания отливки, минимальный расход металла на литниковую систему, не вызывать местных разрушений формы.

По направлению движения металла в полость литейной формы относительно горизонтальной плоскости (отливки) литниковые системы делятся на верхние, горизонтальные, вертикальные и т.д.

Для данного случая выбираем горизонтальную литниковую систему расширяющегося типа, как наиболее благоприятную для заполнения полости формы, что также хорошо влияет на качество отливок. В такой системе самым узким местом будет поперечное сечение стояка. Такая литниковая система обеспечивает ламинарный поток течения расплава и не размывает стенки формы.

Расчет литниковой системы начнем с самого узкого места литниковой системы со стояка:

![]() ,

,

где μ-коэффициент сопротивления литниковой системы и формы;

ρ - плотность жидкого чугуна, кг/м3;

g - ускорение свободного падения, м/с2;

G - масса отливки, кг;

t - время заполнения формы;

![]() ,

,

где S - коэффициент учитывающий толщину стенки отливки;

k – поправочный коэффициент;

![]()

Hp - расчётный статический напор;

![]() ,

,

где Н -высота опоки от места подвода расплава, м;

Р -высота отливки от места подвода расплава, м;

С -высота отливки, м;

![]()

![]()

Принимаем отношение площадей стояка, шлакоуловителя, питателей, как отношение чисел:

![]()

Площадь сечения шлакоуловителя

![]() ;

;

Суммарная площадь питателей

![]() ;

;

Площадь питателя

![]() ;

;

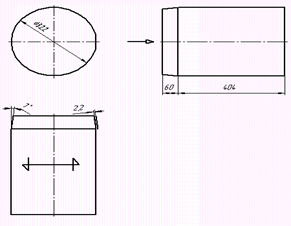

Так как через один стояк заливается четыре отливки, то площадь его поперечного сечения будет равна

![]()

Диаметр стояка

![]() ,

,

принимаем dст = 24 мм.

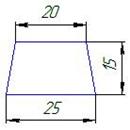

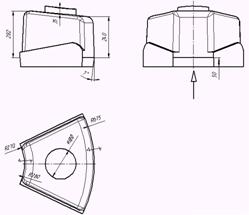

Эскиз питателя

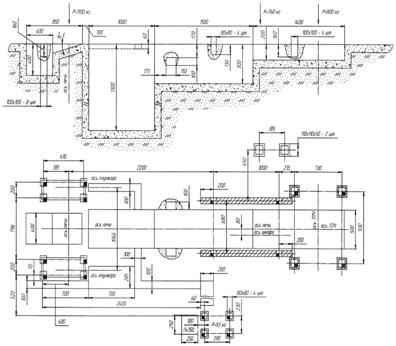

Рисунок 3.

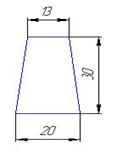

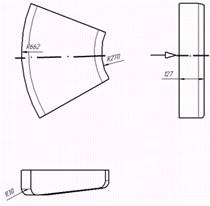

Эскиз шлакоуловителя

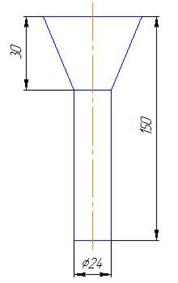

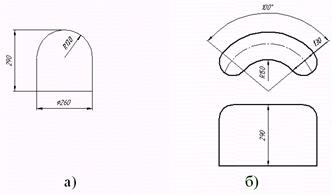

Эскиз стояка и литниковой чаши

Рисунок 5.

Для увеличения пропускной способности формы необходимо устроить вентиляционные каналы диаметром 5 – 6 мм в количестве 3 – 4 на 1 дм2 формы. Каналы не должны доходить до полости формы 7 – 10 мм.

Похожие работы

... заданного качества при минимальных затратах. 1.4 Выбор положения отливки в форме и назначение разъема модели и формы Разработка литейной технологии начинается с выбора положения отливки в форме, при котором после заливки форм происходят процессы кристаллизации металлов, обеспечивающие получение плотной и однородной отливки. Выбор правильного расположения отливки в форме имеет принципиальное ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

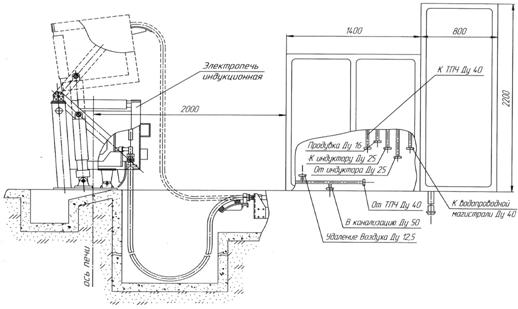

... +474,98+240+1300=12814,98+15% =14737,22≈14800м2. Основные данные для расчетов складов шихтовых, а также способы хранения основных материалов приводятся в табл. (см. лит.1). В фасонно-сталелитейных цехах с индукционными печами шихтовой двор обслуживается подъездным путем и мостовым магнитным краном. Шихтовые материалы хранятся в закромах. Набор металлической шихты будут осуществлять с ...

... изготовлением ограниченной номенклатуры деталей партиями, повторяющимися через определенные промежутки времени. Это позволяет использовать наряду с универсальным специальное оборудование. При проектировании технологических процессов предусматривают порядок выполнения и оснастку каждой операции. Для организации серийного производства характерны следующие черты. Цехи, как правило, имеют в своем ...

0 комментариев