Навигация

7. Выбор размеров опок

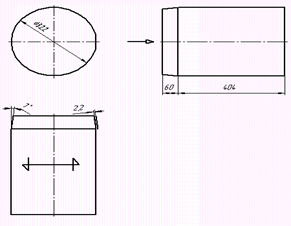

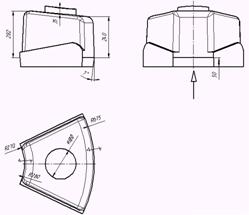

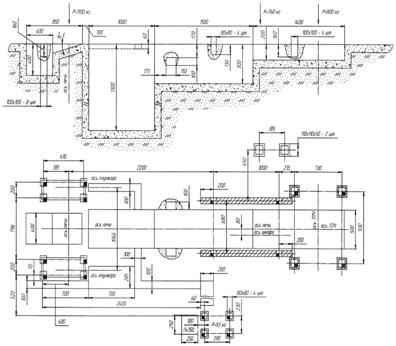

Выбираем цельную стальную опоку I-го типа по ГОСТ 2133-75. Размеры верхней опоки 600*540*150мм, нижней опоки 600*540*100мм. Данная опока является краново-ручной. Накладывание пустых опок на формовочные машины и плиты с моделями производится руками, краном или пневматическим подъемником.

Материал опоки - сталь 20Л ГОСТ 977-88. Элементы опок выполнены по ГОСТ 14974-95. Для транспортирования и кантовки на опоке предусмотрены цапфы. Для вывода газов - вентиляционные отверстия. Для центрирования опок имеются ушки верхней и нижней опоки, в которые вставляются штыри. Точность центрирования обеспечивается применением центрирующих втулок, находящихся в ушках опок. Для точной установки опоки на модельную плиту имеются центрирующие и направляющие штыри.

8. Выбор способа изготовления форм

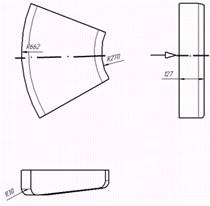

Литьё производится в разовые опочные, песчано-глинистые формы с горизонтальным разъёмом. В связи с тем, что отливка не имеет массивных частей, прибыль для данной отливки установлена не будет.

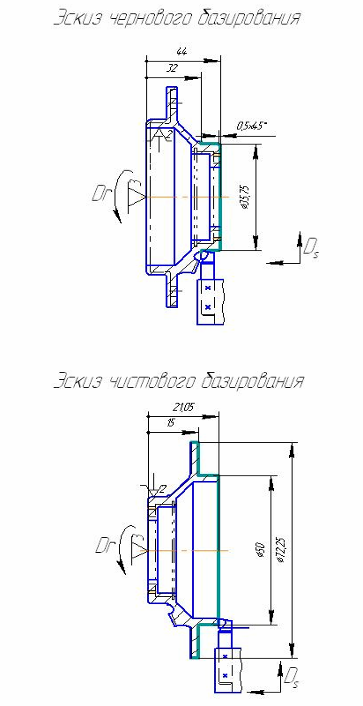

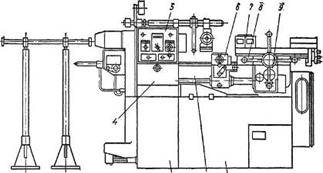

Данная отливка имеет небольшую массу и незначительные размеры, поэтому в одной форме изготавливаем четыре отливки. Для изготовления форм используем односторонние модельные плиты. При данных размерах длины и ширины опок имеется возможность производить формовку на встряхивающей машине с допрессовкой и поворотным столом, марки 254М. Производительность формовочной машины 45 полуформ в час.

9. Разработка технологии сборки формы. Расчет усилия подъёма верхней полуформы расплавом. Выбор груза или способа крепежа верхней полуформы к нижней

Тщательность сборки в значительной мере определяет точность геометрических размеров отливки.

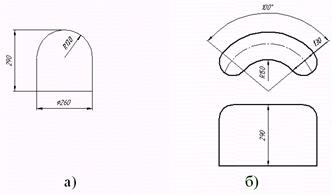

Сборку начинают с установки нижней полуформы в строго горизонтальном состоянии на заливочную площадку или тележку конвейера. Затем из полости полуформы сжатым воздухом выдувают сор и пыль, попавший при извлечений модели и ремонте полуформы. В чистую полость полуформы, покрытой огнеупорной краской аналогичной по составу стержневой в определенной последовательности устанавливают стержни. Устойчивое положение стержней в форме обеспечивается знаками. Точность совмещения нижней и верхней полуформы обеспечивается съемными контрольными штырями.

Расплав, заполняющий полость формы, оказывает давление во все стороны. Нижние и боковые стенки формы должны быть достаточно прочными, чтобы противостоять давлению расплава, а верхняя полуформа должна быть прижата к нижней с определенным усилием, чтобы расплав не приподнял её. Стержни, находящиеся в форме, испытывают силу действия расплава, стремящуюся вытолкнуть их вверх.

Так как в форме есть омываемый металлом стержень, то общая сила действия металла на верхнюю полуформу складывается из силы Вф действующей на внутреннюю поверхность верхней полуформы и силы Вс, выталкивающей стержень.

![]() ,

,

где ![]() и

и ![]() определяются как

определяются как ![]() , /5,с.105/

, /5,с.105/

![]() ,

,

где V – объём стержня, дм3;

ρ1 – плотность стержня, кг/дм3;

ρ – плотность металла, кг/дм3;

F – площадь проекции отливки на горизонтальную плоскость, дм2

H – высота столба жидкости, дм.

![]()

![]()

Далее определяем массу груза по формуле

![]() ,

,

![]()

Далее определим силы противодействия,

Q = Q1 + Q2

где Q1 - вес опоки, кг;

Q2 - вес земли, кг.

Q=65,0 + 98,5=163,5 кг

Так как М<Q, следовательно, груз не устанавливается.

10. Выбор плавильного агрегата

Отливка выполняется из серого чугуна марки СЧ-18 ГОСТ 26358-84.

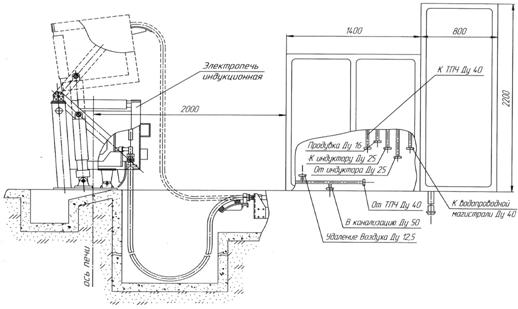

Химический состав данного сплава можно получить при плавке чугуна в индукционной печи марки ИЧТ-1. Она дает возможность получения точного химического состава, низкий угар элементов, высокий перегрев металла, возможность использования в шихте большого количества стальных отходов.

Недостаток этих печей – малая скорость плавления твердой завалки. Поэтому для повышения производительности и снижения электроэнергий, плавку, ведут на “болоте”, т.е. при выпуске сливают не более половины металла. Затем в жидкую ванну загружают твердую шихту, расплавляют, и цикл повторяется.

11. Определение температуры заливки сплава, типа, емкости разливочного ковша

При литье серого чугуна целесообразно применить крановый чайниковый конический ковш, ёмкостью 1000 кг снабжённый ручным поворотным механизмом. Для лучшего отделения металла от шлака ковш имеет сифонный канал выполненный с помощью трубок из шамота, а для защиты подъёмного механизма от излучения металла, ковш выполнен с защитным экраном из листовой стали.

Так как отливка мелкая расплав из плавильной печи заливают в ковш с емкостью 1000 кг, а затем из него в ковш вместимостью 50 кг. Ковш малой вместимости предназначен для заливки литейных форм. Температура заливаемого чугуна составляет 1400 - 1450 0С.

12. Очистка и обрубка отливок

При обрубке от отливок отделяют элементы литниковой системы, заливы по разъему формы. Обрубку выполняют пневматическими молотками с использованием зубил, для удаления заливов применяют воздушно-дуговую резку.

После выбивки отливки подвергают очистке с целью удалить с поверхностей пригар, остатки формовочной смеси. Очистку отливки производят в дробеметной камере. После очистки отливки подаются в механический цех для обработки, а затем на склад готовой продукции.

13. Основные дефекты отливок

В следствии того, что заливка ведется в сырые песчано-глинистые формы, отливка может иметь газовые раковины из-за интенсивного газообразования. Для устранения этих дефектов на верхней и нижней полуформе выполнены вентиляционные каналы. Помимо этого на отливке возможно образование пригара в следствии проникновения металла в поры формы. Для исключения этого дефекта полость формы покрывают противопригарной краской. Нанесенные на поверхность формы или стержни, краски создают прочный слой огнеупорного материала, препятствующий проникновению металла и его окислов в поры между зернами смеси, что устраняет пригар на отливках.

Литература

1. Филиппов, Г.И. Технология машиностроительных материалов. Учебное пособие к курсовой работе по литейному производству. Ленинград, 1968 г.

2. Емельянова, А.П. Технология литейной формы. Москва, 1977 г.

3. Пушмашев, П.И. Методические указания к выполнению курсовой работы.

4. Илларионов, И.Е., Васин, Ю.П. Формовочные материалы и смеси.

Чебоксары: Чувашский университет, 1992 г.

5. Михайлов, А.М. Литейное производство: Учебник для металлургических специальностей вузов.- 2-е изд., перераб. и доп. – М.: Машиностроение, 1987.-256 с., ил.Похожие работы

... заданного качества при минимальных затратах. 1.4 Выбор положения отливки в форме и назначение разъема модели и формы Разработка литейной технологии начинается с выбора положения отливки в форме, при котором после заливки форм происходят процессы кристаллизации металлов, обеспечивающие получение плотной и однородной отливки. Выбор правильного расположения отливки в форме имеет принципиальное ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... +474,98+240+1300=12814,98+15% =14737,22≈14800м2. Основные данные для расчетов складов шихтовых, а также способы хранения основных материалов приводятся в табл. (см. лит.1). В фасонно-сталелитейных цехах с индукционными печами шихтовой двор обслуживается подъездным путем и мостовым магнитным краном. Шихтовые материалы хранятся в закромах. Набор металлической шихты будут осуществлять с ...

... изготовлением ограниченной номенклатуры деталей партиями, повторяющимися через определенные промежутки времени. Это позволяет использовать наряду с универсальным специальное оборудование. При проектировании технологических процессов предусматривают порядок выполнения и оснастку каждой операции. Для организации серийного производства характерны следующие черты. Цехи, как правило, имеют в своем ...

0 комментариев