Навигация

Определение диаметра вала в опасном сечении

3.4 Определение диаметра вала в опасном сечении

Диаметр вала в опасном сечении определяется по формуле:

dоп =10*[(10*Мпр)/[σ]и]1/3 (3.11.)

где [σ]и- допускаемое напряжение на изгиб, МПа;

dоп = 10*[(10·135,32)/55]1/3 = 29 (мм);

Т.к. в опасном сечении имеется шпоночный паз, то полученное значение диаметра увеличиваем на 5%. Окончательно получаем: dоп = 30 (мм).

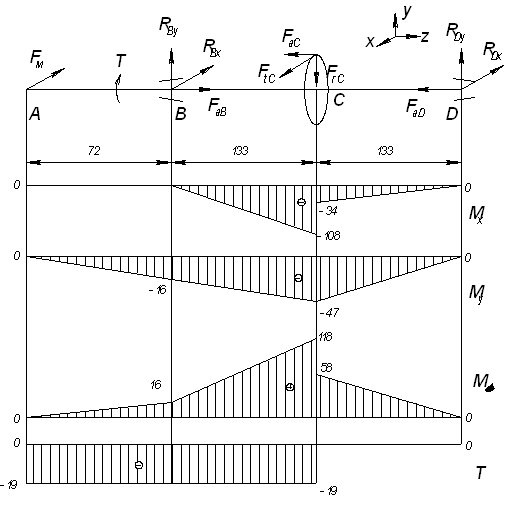

3.5 Расчет вала на выносливость

Расчет валов на выносливость выполняется как проверочный для определения расчетного коэффициента запаса прочности n в опасном сечении вала. Опасным является то сечение вала, для которого коэффициент запаса усталочной прочности имеет наименьшее значение.

Хотя для обеспечения прочности вала достаточно иметь n = 1,7, рекомендуется иметь n = 2,5÷3, т.к при таких значениях можно не проводить расчета вала на жесткость.

Коэффициент n определяют из формулы:

n =1/[(1/nσ)2+(1/nт)2]1/2≥[n]; (3.18)

где nσ - запас прочности по нормальным напряжениям от изгиба;

nт- запас прочности по касательным напряжениям от кручения;

[n] - допускаемый коэффициент запаса усталочной прочности;

[n] = 1,5;(стр. 20 из [3])

nσ =σ-1/[(kσ/εσ) *σа + Ψσ*σm]; (3.19.)

где σ-1 - предел выносливости материала вала при изгибе с симметричным циклом без концентрации напряжений, МПа;

kσ - эффективный коэффициент концентрации напряжений при изгибе для рассматриваемого сечения;

εσ - масштабный фактор, учитывающий влияние абсолютных размеров вала на изменение пределов выносливости при изгибе;

σа - амплитуда колебаний цикла при изгибе, МПа;

Ψσ - коэффициент приведения несимметричного цикла к равно опасному симметричному;

σm - среднее напряжение цикла при изгибе, МПа;

σm =0;(стр. 21 из [3])

![]()

где σв- предел прочности материала вала, МПа;(стр. 19 из [3])

σв= 570 (МПа);

σ-1 = 0,43*570 = 245,1 (МПа);

kσ =1,76;(стр.22из[3])

εσ = 0,85;(стр. 24 из [3])

Ψσ = 0; (стр. 24 из [3])

![]()

где Мu - изгибающий момент в рассматриваемом сечении, (Н·м);

Wu- момент сопротивления изгибу в этом сечении, мм3;

Мu = MиΣ = 21 (Н·м);

![]()

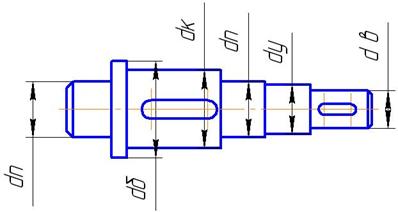

Wu = (3,14*303)/32 - [10*5* (30 – 5)2]/(2*30) = 2128,54 (мм3);

σа= (44,59/2128,54) *1000 = 20,94 (МПа);

nσ = 245,1/[(1,76/0,85) *20,94 + 0,05*0] = 5,65;

Запас прочности при действии одних напряжений кручения равен:

![]()

где τ-1 - предел выносливости материала вала при кручении с симметричным циклом без концентрации напряжений;

![]() τ-1 = 0,58*245,1=142,15;

τ-1 = 0,58*245,1=142,15;

kτ - эффективный коэффициент концентрации напряжений при кручении;

ετ- масштабный фактор для напряжения кручения

τа- амплитуда цикла напряжения кручения, МПа;;

Ψτ - коэффициент приведения несимметричного цикла к равно опасному симметричному;

τm- среднее напряжение цикла напряжения кручения, МПа;

kτ = 1,54; (стр. 22 из [3])

ετ =0,85; (стр. 24 из [3])

Ψτ = 0; (стр. 24 из [3])

![]()

где Wкр - момент сопротивления рассчитываемого сечения при кручении, мм3;

![]()

Wкр = (3,14*303)/16 - [10*5* (30-5)2]/(2*30) = 4777,92 (мм3);

τа = τm = (127,7/2*4777,92) *1000 = 13,36 (МПа);

nτ= 142,15/[(1,54/0,85) *13,36 + 0] = 5,8;

n= 1/[(1/5,65)2+(1/5,8)2]1/2= 4,1 > 1,5;

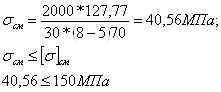

3.7 Проверочный расчет шпонки на прочность

Применяем призматическую шпонку

![]()

Где Т-передаваемый шпонкой крутящий момент;

d – диаметр вала (мм);

lp – рабочая длина шпонки (мм);

[σ]см=100…200 МПа.

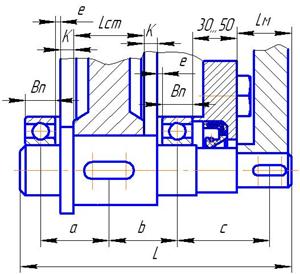

4. Подбор подшипников

По ГОСТ 8326-75 выбираем роликовые радиальные.

4.1 Находим приведенную (эквивалентную) нагрузку по формуле:

![]()

Где X - коэффициент радиальной нагрузки;

V - коэффициент вращения;

Кσ- коэффициент безопасности для редукторов общего машиностроения;

Кт - температурный коэффициент для редукторов общего машиностроения;

X = 1; V = 1; К0= 1; Кт = 1;(стр. 30 из [1])

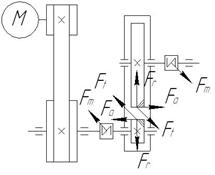

![]() Fг= (660,152+ 277,352)1/2= 716 (Н);

Fг= (660,152+ 277,352)1/2= 716 (Н);

Р= 1*1*554,7*1,3*1=721,11 (Н);

4.2 Предворительный выбор типоразмера (номера) подшипника качения:

Принимаем подшипник номер 2205; (стр. 117 из [7])

4.3 Определение требуемой долговечности подшипника по формуле:

Lтр=24*Ксут*365*Кгод*Т (3.29.)

Где Ксут – Коэффициент загрузки привода;

Т – срок службы в годах;

Кгод – коэффициент годичной загрузки;

Значения Ксут, Кгод и Т приведены в задании на курсовой проект.

Ксут = 0,3;

Кгод = 0,5;

Т = 10 (лет);

Lтр=24*0,3*365*0,5*10 = 13140 (ч);

4.4 Определение расчетной долговечности выбранного подшипника по формуле:

Lh =(106/60*n)*(C/P)ρ (3.30.)

Где n – частота вращения кольца, об/мин;

С – табличное значение динамической грузоподъемности выбранного подшипника, Н;

P – Динамическая эквивалентная нагрузка, Н;

ρ – Степенной показатель;

С = 14000 (Н);(стр.22из[3])

ρ = 3; (стр. 29 из [1])

Lh =(106/60*171,9)*(14000/721,11 )3= 709825 (ч);

Полученную величину расчетной долговечности Lh сравниваем с требуемой долговечностью Lтр. Должно быть выдержано условие Lh ≥Lтр. Т.к. условие выполняется, оставляем подшипник №2205 легкой серии. Поскольку для наиболее нагруженного вала выбирается подшипник легкой серий от и для второго вала выбираем подшипник этой же серий. Выбираем подшипник №2205.

5. Подбор муфт

Посредством муфт чаще всего осуществляют соединение вала двигателя с входным валом редуктора для передачи вращающего момента, а также для компенсации смещения осей соединяемых валов, амортизации возникающих при работе ударов и вибраций. Основные типы муфт стандартизированы.

Широкое распространение получили муфты упругие втулочно-пальцевые (МУВП) благодаря относительной простоте конструкции и удобству замены упругих элементов

Основные типы муфт стандартизированы. Выбор производят с учетом диаметра выходного конца ведущего или тихоходного валов, диаметра вала электродвигателя и соблюдения условий:

Тр =Кр*Т1≤[Т] (3.31.)

Где Тр - расчетный крутящий момент;

Кр - расчетный коэффициент, учитывающий условия эксплуатации;

[Т] - допускаемый крутящий момент, на передачу которого рассчитана

муфта;

Кр = 1,5 (транспортеры и конвейеры ленточные); (стр. 457 из [5])

Т.к. диаметр выходного конца вала шестерни d1 = 18 мм, то подходящий электродвигатель будет исполнения 4А90L6 по ГОСТ 19523-81 с диаметром вала dэ = 32 мм, [Т] = 250 (Н*м). (стр. 463 из [5])

Исходя из этих значений получаем:

Тр = 1,5*32,09 = 48,135 ≤ 250 (Н*м);

Следовательно, МУВП 250-32-I.1 ГОСТ 21424-75 является подходящим типом муфты.

6. Выбор смазочного материала для зубчатой передачи и подшипников

Для уменьшения потерь мощности на трение и снижения интенсивности изнашивания трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и для лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежное смазывание.

Принцип назначения сорта масла следующий: чем выше контактные напряжения в зубьях, тем большей вязкостью должно обладать масло, чем выше окружная скорость колеса, тем меньше должна быть вязкость масла.

Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес.

Для наших условий (σн = 425 МПа и u = 1,8 м/с) подбираем по таблице масло И-Г-А-46 (масло индустриальное для гидравлических систем, без присадок, класс вязкости 46).(стр. 135 из [6])

Подшипники смазывают тем же маслом, что и детали передач.

7. Требования по технике безопасности

Для предотвращения преждевременного выхода из строя и безопасности рабочих необходимо: 1.заземлить электродвигатель. 2.использовать защитный кожух для муфты.

Список использованных источников:

1. Агиенко Д.М. Одноступенчатый редуктор: Методические указания к курсовому проекту. -Омск: СибАДИ, 1983.- 48 с.

2. Никитин В.Н. Расчет цилиндрических зубчатых передач на прочность: Методические указания по курсовому проектированию деталей машин. -Омск: СибАДИ, 2004.-28 с.

3. Никитин В.Н. Расчет валов на прочность и жесткость: Методические

указания по курсовому проектированию деталей машин. -Омск: СибАДИ,

2003.-38 с.

4. Никитин В.Н. Курсовой проект по деталям машин: Методические указания

по курсовому проектированию деталей машин. -Омск: СибАДИ, 1996.- 36с.

5. Чернавский С. А. Проектирование механических передач. -Москва:

Машиностроение, 1984.-560 с.

6. Дунаев П.Ф. Детали машин. Курсовое проектирование. -Москва: Высшая

школа, 1990.-399 с.

Т.Цехнович Л.И. Атлас конструкций редукторов. -Киев: Высшая школа, 1990.-

151 с.

7. Анурьев В.И. Справочник конструктора машиностроителя. Москва «машиностроение» 1979. Том 2. 560 с.

Похожие работы

... 1.6 Задаёмся передаточным отношением открытой передачи u = 2¸ 3 1.7 Определяем передаточное отношение редуктора Передаточное отношение редуктора должно входить в промежуток для конической прямозубой передачи U=2¸ 3 , где U - передаточное отношение двигателя Uоп - передаточное отношение открытой передачи ...

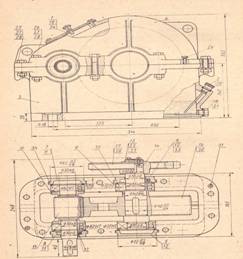

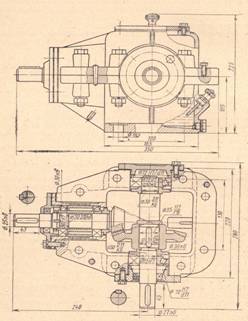

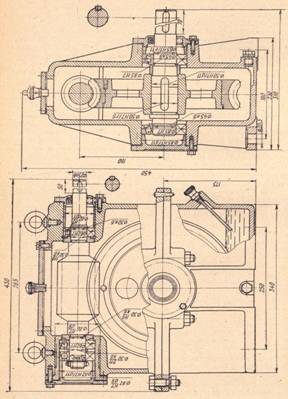

... , наклонные; · По особенностям кинематической схемы – на развернутую, соосную, с раздвоенной ступенью. Конструктивные особенности одноступенчатых редукторов. Цилиндрический редуктор На рис. 1 показан общий вид одноступенчатого горизонтального редуктора с цилиндрическими колесами для передачи вращающего момента между двумя параллельными валами. Основная характеристика данного редуктора ...

... u ≤ 63. Выбор горизонтальной или вертикальной схемы для редуктора всех типов обусловлен удобством общей компоновки привода (относительным расположением двигателя и рабочего вала приводимой в движение машины и т.д.). В одноступенчатом червячном редукторе используется червячная передача, состоящая из червяка и червячного колеса. Червячное колесо устанавливается на тихоходном валу, а вал- ...

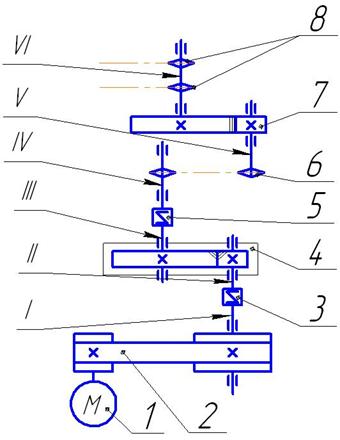

... цепного конвейера приведена на рис.2. Вращение привода передается от электродвигателя 1 ведущим звездочкам цепного конвейера 8 посредством клиноременной передачи 2, муфт 3 и 5, косозубого одноступенчатого редуктора 4, цепной передачи 6 и зубчатой открытой прямозубой передачи 7. При этом на кинематической схеме римскими цифрами обозначены тихоходные (I, III, VI) и быстроходные (II, IV, V) валы ...

0 комментариев