Навигация

Розрахунок шпоночного з'єднання

4.5 Розрахунок шпоночного з'єднання

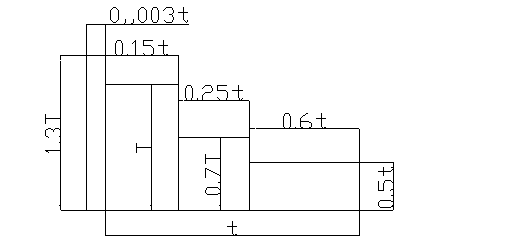

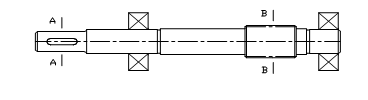

Одним із способів передачі скручувального момента є шпоночне з'єднання. Найбільш часто застосовуються призматичні

шпонки з плоскими чи скругленими торцями [2], табл. 24.32, с. 405 чи [3], табл. 8.9, с. 169, а для валів з діаметром до 44 мм допускається застосування сегментних шпонок [3], табл. 8.10, с. 171. Довжина шпонки l призначається із стандартного ряду [2], табл. 24.1, с. 372, щоб вона була на 5…10 мм менше довжини маточини (зубчатого колеса, шківа, півмуфти). З'єднання з призматичною шпонкою перевіряється на витривалість за напругами зім'яття за формулою

![]() ,

,

де Т – скручувальний момент, який передається шпонкою, Н×м;

lр – робоча довжина шпонки (при плоских торцях lр= l, при округлених lр= l– b);

d – діаметр вала в місці установлення шпонки;

[sсм] £ 100×106 Па – допустима напруга для стальної маточини і [s]см £ 50×106 Па – для чавунної маточини.

Для середнього нормального режиму навантаження і нерухомого з'єднання маточини значення[s]см зменшується на 20-25%.

Якщо sсм стане більше [s]см, допускається установлення на валу двох шпонок під кутом 180о.

З'єднання з сегментною шпонкою перевіряється на витривалість за напругами зім'яття за формулою

![]() Па.

Па.

Сама сегментна шпонка перевіряється на витривалість за напругами зрізу за формулою

![]() Па,

Па,

де [t]ср.=0,6 [s]см.

Розміри шпонок у формулах для sсм і tср беруться із наведених вище таблиць [2, 3].

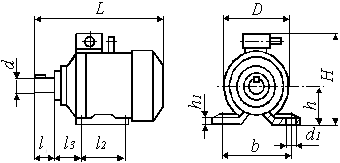

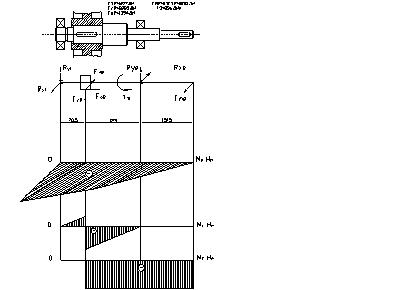

4.6 Розрахунок і вибір муфти

Вибір пружної втулково-пальцевої муфти здійснюється за скручувальним моментом Тк, який передається нею відповідно до [4] чи [3] табл. 11.5, с.277. Пальці і кільця беруть стандартними з умовою розміщення у вигляді z×do£ 2,8 До, де z ‑ число пальців; do – діаметр отвору під пружний елемент; До – діаметр розміщення пальців. Зовнішній діаметр муфти дорівнює

Д= До+(1,5…1,6) ×do.

Пружні елементи муфти перевіряються на зім'яття за формулою

![]() , Па,

, Па,

де dп – діаметр пальця;

lвт – довжина пружного елемента;

[s]см = 2×106 Па – допустимі напруги зім'яття.

Пальці муфти перевіряються на міцність за згинальними напругами за формулою

![]() , Па,

, Па,

де с=3…5 мм – осьовий зазор між півмуфтами;

[s]и = (160…200)×106 Па – допустимі напруги згинання.

Межове радіальне зміщення з'єднувальних муфтою валів дорівнює DS=0,1…0,15 мм.

Радіальна сила Fк, викликана цим зміщенням, дорівнює

Fк=сD×DS,,,,

де сD - радіальна жорсткість муфти Н/мм, яка визначається за табл. 4.9 залежно від діаметра вала d.

Таблиця 4.9

| d, мм | 16 | 20 | 25 | 30 | 40 |

| сD, Н/мм | 1550 | 2160 | 2940 | 3920 | 5400 |

Похожие работы

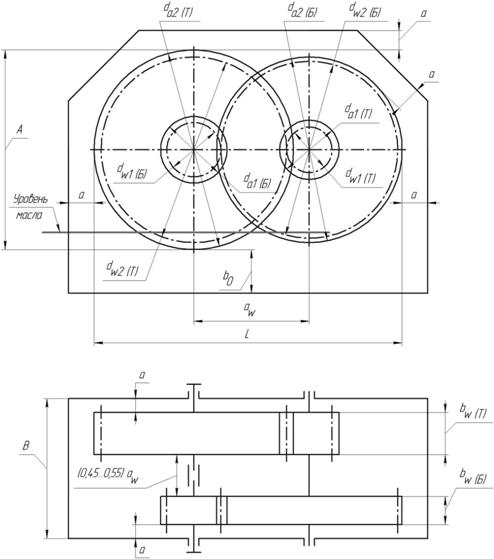

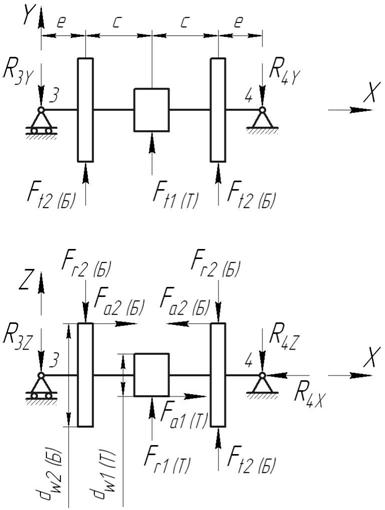

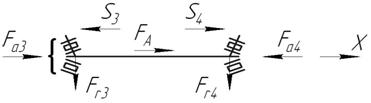

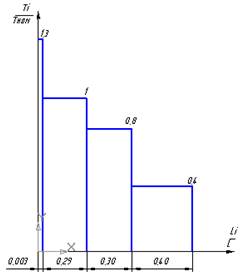

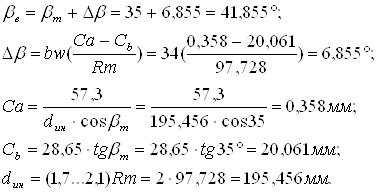

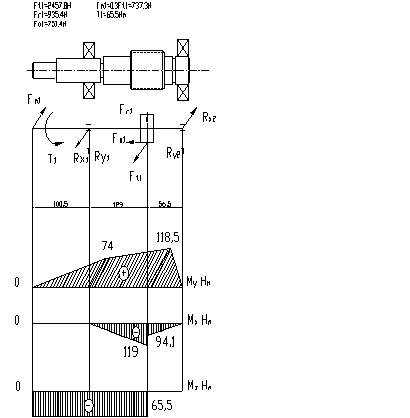

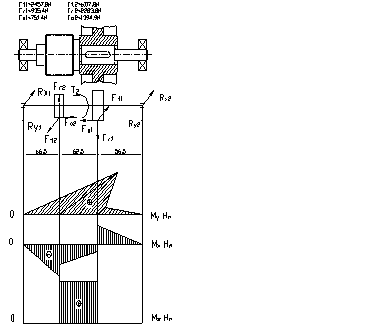

... ів, sH £ [sH] ; 2) витривалість зубів шестірні, sF1 £ [sF]1 ; 3) витривалість зубів колеса, sF2 £ [sF]2 . 2. ДРУГИЙ ЕТАП ЕСКІЗНОГО ПРОЕКТУ. РОЗРАХУНКИ ПІДШИПНИКІВ КОЧЕННЯ РЕДУКТОРА Для виконання розрахунків підшипників кочення використовується інформація з розділів 1.4, 1.6 і 1.7. 2.1 Визначення ресурсу підшипників проміжного вала редуктора Розрахункова ...

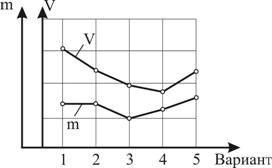

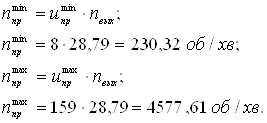

... відповідно ряду: 160; 200; 250; 300; 400; 450; 500; 630; 710; 800; 900, 1000. Дб = 300 мм 1.4 Визначення передаточних відношень ступенів редуктора Частоту обертання барабана пб можна визначити за формулою: nб = 60 • V • 10/ (p • Дб), (хвил) (4) nб = 60 • 0,15 • 10 / (3,14 • 300) = 9,6 хвил Загальне передаточне відношення редуктора Up буде дорівнювати: Up = n¶ / nб, ...

... приймаємо рівною 22۰10-6м2/c згідно з [13] вибираємо індустріальне масло І-20А. Змазування підшипників проводиться в редукторі тим же маслом, яким змащуються і зубчаті передачі. При мастилі картера коліс підшипники кочення змащуються бризками масла. 2. МЕТРОЛОГІЧНА ПІДГОТОВКА ВИРОБНИЦТВА 2.1 Технічний опис складальної одиниці Проміжний вал поз. 1 складальної одиниці (рис.2.1) ...

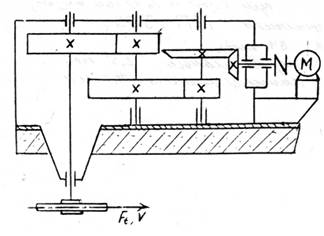

... , підшипники, вали та ін. Вхідний вал за допомогою муфти з'єднується із двигуном, вихідний також за допомогою муфти із транспортером. 1. Вибір електродвигуна й кінематичний розрахунок Кінематичний аналіз схеми привода Привод складається з електродвигуна, двоступінчастого редуктора. При передачі потужності мають місце її втрати на подолання сил шкідливого опору. Такі опори мають місце й у ...

0 комментариев