Навигация

СОСТАВЛЕНИЕ СХЕМЫ ПОСЛЕДОВАТЕЛЬНОСТИ СБОРКИ ИЗДЕЛИЯ

4. СОСТАВЛЕНИЕ СХЕМЫ ПОСЛЕДОВАТЕЛЬНОСТИ СБОРКИ ИЗДЕЛИЯ

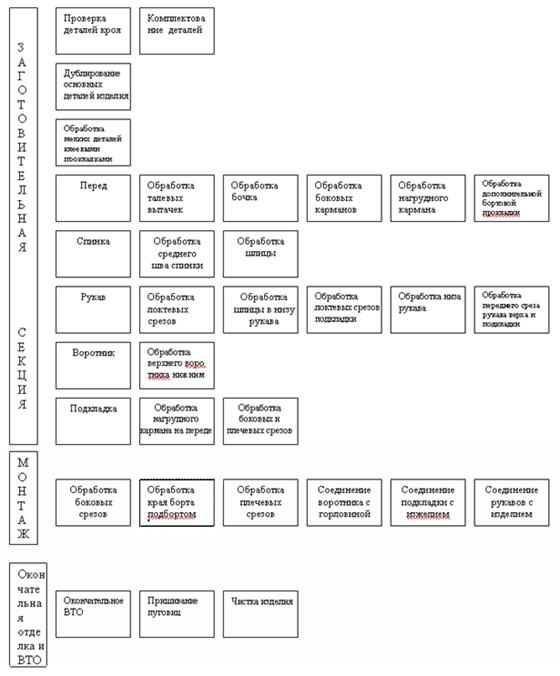

Обработка и сборка изделий выполняется в соответствии с типовой схемой последовательности сборки с учетом фасонных и конструктивных особенностей модели. При изготовлении изделия в условиях серийного производства на последовательность сборки оказывают влияние организационные факторы в зависимости от мощности потока. В потоках средней, большой мощности выделили специализированные технологиические участки или секции: заготовительную, монтажную и секцию влажно-тепловой обработки и окончательной отделки изделий.

В заготовительной секции сосредоточены операции по заготовке отдельных деталей и узлов, т.е. операции связанные с обработкой модельных особенностей швейных изделий. В монтажную секцию внесены наиболее стабильные операции, обработка начинается с соединения боковых срезов изделия и обработки бортов. Операции по монтажу изделия и окончательной отделке – в заключительной части схемы.

Сборка мужского пиджака представлена в соответствии с рисунком 5.1.

Рисунок 5.1 – Схема последовательности сборки мужского пиджака

5. ВЫБОР МЕТОДОВ ОБРАБОТКИ И ОБОРУДОВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОЕКТИРУЕМОГО ИЗДЕЛИЯ

Эффективность производства швейных изделий во многом определяется выбранными методами обработки. Из возможных вариантов обработки каждого узла данного изделия выбирают такие, которые могут быть использованы в разрабатываемом (проектируемом) технологическом процессе. Методы обработки устанавливаются с учетом применяемого оборудования и приспособлений.

Одновременно с выбором методов обработки выбирают оборудования, оптимальных режимов его работы и приспособлений на каждой операции.

Методы обработки одних и тех же узлов многовариантны. Поэтому необходимо в каждом конкретном случае выбрать наиболее оптимальный вариант, который, обеспечивая высокое качество обработки детали или узла, позволял бы снизить затраты времени и наиболее полно использовать производительность оборудования.

Экономическую эффективность применения нового высокопроизводительного оборудования или новых методов обработки оценили по показателям:

1) процент снижения затрат времени на обработку Рсз,% :

Рсз = (tс - tпр ) 100 / tс( 1)

2) процент повышения производительности труда Рпт,%:

Рпт = (tc - tпр) 100 / tпр , (2)

где tс - затраты времени на обработку сборочной единицы изделия по существующей технологии; с;

tпр -затраты времени на обработку сборочной единицы изделия по проектируемой технологии, с.

Так как указанные показатели рассчитаны на обработку одного узла или сборочной единицы, необходимо произвести их перерасчет по отношению к трудоемкости изделия, используя величину удельной трудоемкости узла в изделии u:

u=tузла/ Т изд , ( 3)

где tузла- затраты времени на обработку узла по проектируемой технологии, с;

Тизд - затраты времени на обработку изделия по проектируемой технологии, с;

u - удельная трудоемкость узла в изделии.

Тогда:

Рсз изд = Рсз узла . u;

Рпт изд = Р пт узла . u .

Одним из наиболее важных показателей при изготовлении одежды является качество обработки. Для оценки стабильности качества можно использовать степень механизации см, который показывает уровень применения универсального, специального и специализированного оборудования в технологическом процессе в целом и при обработке отдельных узлов.

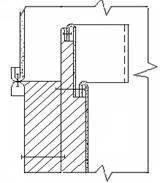

Возможные варианты обработки узлов проектируемого изделия представлены на рисунках 5.1, 5.2, 5.3, 5.4.

А – существующий; Тс=540 Б – проектируемый; Тп=482

Рисунок 5.1 – Варианты обработки нагрудного кармана с листочкой.

Таблица 5.1.1 - Технологическая последовательность обработки нагрудного кармана с листочкой.

| № операции | Наименование операции | Специальность | Ра- зряд | Затрата времени, с | Оборудование, приспособление | |

| Существующий метод | Проектируемый метод | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Наметить место расположения кармана | Р | 3 | 63 | 63 | Линейка, мел |

| 2 | Соединить прокладку с листочкой | См | 1 | 27 | - | 426 ЗАО ЗПШМ г. Подольск РФ |

| 2а | Соединить листочку с клеевой прокладкой | П | 3 | - | 21 | Стол утюжильный СS- 394К+395 /11 |

| 3 | Наметить линию сгиба листочки | Р | 2 | 9 | - | Мел, лекало, |

| 4 | Заутюжить листочку по намеченным линиям | У | 3 | 40 | - | Стол утюжильный СS- 394К+395 /11 |

| 5 | Нанести на листочке линию притачивания подкладки | Р | 2 | 9 | 9 | Мел, лекало, |

| 6 | Притачать подкладку кармана к шву притачивания листочки на перед | М | 1 | 13 | - | 131-121+50 АО «Орша» Беларусь |

| 6а | Притачать подкладку к верхнему краю листочки | м | 3 | - | 10 | 131-121+50 АО «Орша» Беларусь |

| 7 | Стачать боковые стороны листочки | м | 2 | 26 | 26 | 131-121+50 АО «Орша» Беларусь |

| 8 | Подрезать швы в углах листочки | р | 1 | 5 | 5 | ножницы |

| 9 | Вывернуть листочку на лицевую сторону, выправить углы | р | 1 | 35 | 35 | Спецколышек |

| 10 | Приутюжить листочку | у | 3 | 18 | 18 | Стол утюжильный СS- 394К+395 /11 |

| 11 | Нанести на листочке линии притачивания ее к детали переда | р | 2 | 15 | 15 | Мел, лекало, |

| 12 | Нанести на левую часть переда линии расположения верхнего кармана | р | 3 | 63 | 63 | Мел, лекало, |

| 13 | Притачать листочку к детали переда | м | 4 | 60 | 60 | 131-121+50 АО «Орша» Беларусь |

| 14 | Выполнить надсечки в концах шва притачивания листочки | р | 1 | 7 | 7 | ножницы |

| 15 | Притачать подкладку листочки к детали переда | м | 4 | - | 35 | 131-121+50 АО «Орша» Беларусь |

| 16 | Притачать подкладку с подзором к детали переда | м | 4 | 33 | - | 131-121+50 АО «Орша» Беларусь |

| 17 | Разрезать деталь переда по линии входа в карман между строчками и в концах кармана | р | 4 | 16 | 16 | ножницы |

| 18 | Выполнить надсечки в концах шва притачивания подзора | р | 4 | 7 | 7 | ножницы |

| 19 | Вывернуть подкладку кармана в сторону изнанки переда | р | 4 | 7 | 7 | - |

| 20 | Стачать срезы подкладки кармана | М | 2 | 20 | 20 | 131-121+50 АО «Орша» Беларусь |

| 21 | Приутюжить верхний карман с листочкой | у | 3 | 32 | 32 | Стол утюжильный СS- 394К+395 /11 |

| Итого | 540 | 482 | ||||

Проанализировав два методов обработки верхнего нагрудного кармана с листочкой можно сделать вывод, что сокращение затрат времени на 58с произошло за счет замены оборудования при соединении листочки с клеевой прокладкой, и за счет притачивания подкладки кармана к верхнему краю листочки.

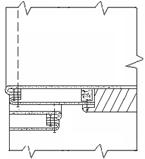

А – существующий ; Тс=670 Б – проектируемый; Тп=471

Рисунок 5.2 – Варианты обработки края борта подбортом.

Таблица 5.1.2

Технологическая последовательность обработки края борта.

| № операции | Наименование операции | Специальность | Ра-зряд | Затрата времени, с | Оборудование, приспособление | |

| Существующий метод | Проектируемый метод | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Соединение подбортов с клеевой прокладкой в области лацкана | Пр | 3 | - | 18 | Пресс СS-371 КМН-1+12-36А 956А «Паннония» Венгрия |

| 1а | Соединение прокладки с подбортом прокладывая клеевую кромку по срезу | М | 1 | 150 | - | 131-121+50 АО «Орша» Беларусь |

| 2 | Нанести линии обтачивания углов лацканов и бортов на деталях переда | р | 3 | 18 | 18 | Карандаш, лекало |

| 3 | Обтачать лацканы и борта | м | 4 | 150 | 150 | 131- 421- +100 АО «Орша» Беларусь |

| 4 | Подрезать швы обтачивания лацканов и низа бортов | Р | 2 | 23 | 23 | Ножницы |

| 5 | Выполнить надсечки на швах обтачивания бортов по линии сгиба лацканов | Р | 1 | 80 | 80 | Ножницы |

| 6 | Вывернуть борта на лицевую сторону | Р | 2 | 38 | 38 | спецколышек |

| 7 | Настрочить швы обтачивания лацканов и бортов | М | 4 | - | 89 | 131-32+100 АО «Орша» Беларусь |

| 8 | Выметать край борта и лацкан | С | 3 | 70 | 70 | Машина 2222кл ПО «Промшвеймаш» |

| 9 | Проложить отделочную строчку по краю борта | М | 4 | 120 | - | 131-32+100 АО «Орша» Беларусь |

| Удалить нить выметывания бортов | Р | 1 | 21 | 21 | спецколышек | |

| Итого | 670 | 471 | ||||

Проанализировав существующий и проектируемый методы обработки края борта можно сделать вывод, что сокращение затрат времени на 199 с произошло за счет настрачивания припуска на обработку края борта подбортом и замены оборудования при соединение подбортов с клеевой прокладкой в проектируемом методе.

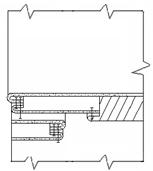

А – существующий; Тс=344 Б – проектируемый; Тп=306

Рисунок 5.3 – Варианты обработки воротника.

Таблица 5.1.3 - Технологическая последовательность обработки воротника.

| № операции | Наименование операции | Специальность | Разряд | Затрата времени, с | Оборудование, приспособление | |

| Существующий метод | Проектируемый метод | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Уточнить контуры нижнего воротника и расположение надсечек по лекалу, подрезать неровности по срезам нижнего воротника | р | 3 | 60 | 60 | Мел, лекало, ножницы |

| 2 | Выполнить формование нижнего воротника | у | 2 | 48 | 48 | СS-394КЕ+1392 «Паннония» Венгрия |

| 3 | Соединить концы верхнего воротника с клеевой прокладкой | М | 3 | 18 | 18 | 131-32+100 АО «Орша» Беларусь |

| 4 | Соединение верхнего воротника со стойкой | М | 3 | 38 | - | 131-32+100 АО «Орша» Беларусь |

| 5 | Настрочить верхний воротник на нижний по отлету | с | 3 | 45 | 45 | 426 ЗАО ЗПШМ г. Подольск РФ 1-61 МОМЗ ЦНИИШП |

| 6 | Нанести контрольные линии на нижнем и верхнем воротнике | р | 3 | 17 | 17 | Лекало, карандаш |

| 7 | Притачать концы верхнего воротника к нижнему воротнику | м | 3 | 40 | 40 | 131-32+100 АО «Орша» Беларусь |

| 8 | Подрезать швы в углах воротника | р | 1 | 10 | 10 | Ножницы |

| 9 | Вывернуть углы воротника на лицевую сторону и выправить | р | 1 | 18 | 18 | - |

| 10 | Выметать воротник по концам и отлету | С | 3 | 30 | 30 | Машина 2222кл ПО «Промшвеймаш» |

| 11 | Приутюжить воротник | У | 3 | 20 | 20 | Стол утюжильный СS- 394К+395 /11 |

| Итого: | 344 | 362 | ||||

На основе проведенного анализа методов обработки воротника можно сделать вывод, что сокращение затрат времени на 38с произошло за счет того что в проектируемом методе стойка цельнокроеная с воротником;

А – существующий; Тс= 302 Б – проектируемый; Тп=277

Рисунок 5.4 – Варианты обработки шлицы в спинке.

Таблица 5.1.4

Технологическая последовательность обработки шлицы на спинке.

| № операции | Наименование операции | Специальность | Ра-зряд | Затрата времени, с | Оборудование, приспособление | |

| Существующий метод | Проектируемый метод | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Соединить подкладку шлицы с нижним припуском шлицы прокладывая клеевую кромку | М | 3 | 58 | - | Машина 97А Кл ПО «Про мшвеймаш» |

| 2 | Дублирование нижнего припуска шлицы | П | 3 | - | 33 | СS-371 КМН-1+12+ 36+956А «Паннония» Венгрия |

| 3 | Стачать средний шов спинки и верхнего края припуска на обработку шлицы | М | 3 | 34 | 34 | Машина 397М касса ПО «Промшвеймаш» |

| 4 | Уточнить положение надсечек в уступе шлицы | Р | 1 | 6 | 6 | ножнецы |

| 5 | Стачать углы шлицы на левой и правой половинках спинки | М | 3 | 25 | 25 | Машина 397М касса ПО «Промшвеймаш» |

| 6 | Вывернуть углы шлицы | Р | 1 | 17 | 17 | спецколышек |

| 7 | Притачать подкладку к боковым сторонам шлицы, прокладывая кромку, к верхней стороне шлицы и стачать подкладку верха шлицы | М | 3 | 82 | 82 | Машина 397М касса ПО «Промшвеймаш» |

| 8 | Приутюжить шлицу и подкладку по шлице | У | 5 | 80 | 80 | Стол утюжельный СS- 394К+395 /11 |

| Итого | 302 | 277 | ||||

На основе проведенного анализа методов обработки шлицы можно сделать вывод, что сокращение затрат времени на 35с произошло за счет применяемого оборудования при закреплении клеевой кромки по припуску шлицы.

Технологическая характеристика швейных машин представлена в таблице 5.2.

Технологическая характеристика оборудования для влажно – тепловой обработки представлена в таблице 5.3.

Таблица 5.2 - Технологическая характеристика швейных машин

| Назначение оборудования | Вид обрабатываемых материалов | Класс, тип, марка оборудования, предприя-тие-изгото-витель | Вид строчки | Максимальное кол-во стежков в минуту | Максимальная длина стежка, мм | Максимальная толщина материалов под лапкой машины, мм | Исполнительный орган перемещения материала | Возможность выполнения закрепки | Дополнительные данные |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Одноигольные машины выполняющие прямую строчку | |||||||||

| Стачивание настрачивание, застрачивание, втачивание деталей | Средне-тяжелые ткани, костюмные Средне-тяжелые ткани, костюмные | 97А Кл ПО «промшвеймаш» 131-32+100 АО «Орша» Беларусь | Челночная Челночная | 5500 | 4 4 | 4 4 | Нижняя зубчатая рейка Нижняя и верхняя рейка | Да Да | Централизов анная автоматическая смазка механизма Централизов анная автоматическая смазка механизма |

| Втачивание рукава в пройму | Костюмные ткани, формоустойчивые трикотажные полотна | 302-1. ПО «Подольскшвеймаш» | Челночная | 2000 | 4,5 | 5 | Верхняя и нижняя зубчатая рейка с разделительной регулировкой величины продвижения | Не имеется | Возможность посадки верхней ткани. Посадка производится регулировкой движения верхней рейки в процессе работы машины. |

| Прикрепление плечевых накладок к припуску на шов втачивания рукава. | Костюмные ткани, формоустойчивые трикотажные полотна | 241. ПО «Подольскшвеймаш» | Челночная | 1000 | 7,5 - 10 | 10 | Верхняя и нижняя зубчатая рейка с раздельнной регулировкой величины продвижения иглой, отклоняющейся вдоль строчки | Платформа машины выполнена в виде колонки. Автоматический останов иглы в заданном положении. | |

| Выметывание бортов, лацконов, воротника | Костюмные ткани, прокладочные материалы | 2222, ПО «Промшвеймаш» | Однониточная цепная | 3000 | 12 | 6 | Нижняя зубчатая рейка | Не имеется | - |

| Стачивание, настрачивание, застрачивание, втачивание деталей узлов | Костюмные ткани, формоустойчивые трикотажные полотна | 397-М ПО «Промшвеймаш» | Челночная | 4000 | 4,5 | 5 | Нижняя зубчатая рейка | Имеется | Автоматическая обрезка ниток, подъем и опускание прижимной лапки, остановка иглы в заданном положении. |

| Прикрепление внутренних срезов подбортов к бортовой прокладке | Костюмные ткани, прокладочные материалы | 285. ПО «Подольскшвеймаш» | Однониточная цепная потайная | 3600 | 7 | 3 | Верхняя зубчатая рейка | Не имеется | - |

| Стачивание, настрачивание, застрачивание, втачивание деталей узлов | Костюмные ткани, формоустойчивые трикотажные полотна | 1597М ПО «Промшвеймаш» | челночная | 4500 | 4 | 4 | Нижняя зубчатая рейка и игла, отклоняющаяся вдоль строчки | Имеется | Автоматическая обрезка ниток, подъем и опускание прижимной лапки, остановка иглы в заданном положении. |

| Настрачивание верхнего воротника на нижний | Костюмные ткани, формоустойчивые трикотажные полотна | 335-121. Фирма «Минерва» СССР | Челночная зигзагообразная с рапортом 2 | 4000 | 3,5 | 5 | Нижняя зубчатая рейка | Имеется | Максимальная ширина зигзага 10мм. |

| Прикрепление боковых сторон листочки | Костюмные и прокладочные ткани, прокладочные материалы. | 26-1 ПО «Подольскшвеймаш» | Челночная зигзагообразная с рапортом 2 | 2000 | 2 | 3 | Нижняя зубчатая рейка | Не имеется | Максимальная ширина зигзаго 10мм, автоматическая остановка и обрезка нити. |

| Пришивание плоских пуговиц | Костюмные ткани, формоустойчивые трикотажные полотна | 1495 ПО «Подольскшвеймаш» | Цепная однониточная | 1500 | 3,5 | 6 | Специальный | Имеется | Автоматическая установка пуговицы, обрезка нити. |

| Стачивание уголков шлицы | Костюмные ткани, формоустойчивые трикотажные полотна | 820-5 ПО «Промшвеймаш» | челночная | 2000 | 2,5 | 5 | Специальный | Не имеется | Длина строчки до 30мм, автоматическая обрезка ниток, |

| Обметывание прямых петель | Костюмные ткани, формоустойчивые трикотажные полотна | 525-01 ПО «Промшвеймаш» | Челночная зигзагообразная | 2800 - 3200 | 3 | 2,5 | Специальный | Имеется | Длина петли 9-32мм, ширина кромок петли 1,75 – 2,8мм, число стежков в каждой закрепке 7, длина закрепки до 5,6мм |

| Обтачивание клапанов подкладкой | Костюмные ткани, формоустойчивые трикотажные полотна | 961-23 «Дюркопп- Адлер» ФРГ | Челночная | 2700 | 2,5 | 5,0 | - | Не имеется | Обрезка края по срезу от строчки на 6мм |

| Притачивание обтачек и клапанов с одновременным разрезанием входа в карман | Костюмные ткани, формоустойчивые трикотажные полотна | 746-7-24+6-12/Е17А/2 «Дюркопп» ФРГ | Челночная | 3000 | 2,5 | 5,0 | - | Да | - |

Таблица5. 3 - Технологическая характеристика оборудования для влажно - тепловой обработки.

| Назначение оборудования | Марка, тип оборудования, Предприятие-изготовитель | Максимальное давление воздуха в пневмосистеме, МПа | Максимальное давление между подушками, кПа | Способ обогрева верхней подушки пресса (утюга) | Температура нагрева верхней подушки, оС | Максимальная длительность автоматического цикла, с | Размеры оборудования (длина х ширина), м | Размеры рабочей поверхности (длина х ширина), мм |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Формование спинки пиджака в области лопаток | СS-371 КМД-1+22-118 «Паннония» Венгрия | 0.6 | 140 | паровой | 130 -140 | 60 | 1200*1600 | 920*310 |

| Разутюживание локтевых и передних швов рукавов | СS-351Р2М+22-215 396В «Паннония» Венгрия | 0.6 | 55 | паровой | 130 -140 | 60 | 1500*1200 | 1548*1250 |

| Приутюживание стойки воротника и перегибов лацконе | СS 351 Р2 + 22-2 13 Н «Паннония» Венгрия | 0.6 | 90 | паровой | 130-140 | 60 | 1200*1200 | 660*224 |

| Приутюживание низа рукавов в труднодоступных местах | СS 351 Р2 + 22-219 «Паннония» Венгрия | 0.6 | 429 | паровой | 130-140 | 60 | 1200*1200 | 280*100 |

| Приутюживание деталей, заутюживание и разутюживание швов, вытачек, прикрепление клеевых кромок, дублирование мелких деталей | СS-394К+395/11 «Паннония» Венгрия | - | - | паровой | 130-140 | - | 1450*500 | 1200*370 |

| Приутюживание воротника и верхнего плечевого пояса | BSP – 800 + PS- 20 УМОВ Чехия | 0.6 | - | паровой | 130-140 | - | 500*700 | 420-215 |

| Приутюживание боковых швов | СS 371 КМ + 12- 17 «Паннония» Венгрия | 0.6 | 130 | электрический | 120-140 | 60 | 1560*1600 | 1480*230 |

| Выполнение прессования деталей переда с бортовой прокладкй | СS-371 КМ+12- 65; СS-371 КМ+12- 66 «Паннония» Венгрия | 0.6 | 160 | электрический | 120-140 | 60 | 1200*400 | 1150*255 |

| Разутюживание боковых и средних швов спинки, разутюживание шлицы | СS 371 КМ + 12- 17 «Паннония» Венгрия | 0.6 | 160 | электрический | 125-150 | 60 | 1200*600 | 1158*400 |

| Приутюживание окатов рукавов, пройм и верхнего плечевого ската | LW- 29+ LW- 154 ; LW- 29+ LW- 155 «Варимекс» Польша | 0.6 | 50 (подушек) | паровой | 130-140 | 60 | 1200*600 | 210*200 |

| Приутюживание деталей, заутюживание и разутюживание швов, дублирование мелких деталей | СS 394 КЕ +1392 «Паннония» Венгрия | - | - | электрический | 150-160 | - | 1400*710 | 860*630 |

| Приутюживание переда | СS-351 КМ+Р2М +22-211; СS-351 КМ+Р2М +22-212 «Паннония» Венгрия | 0.6 | 38 | паровой | 130-140 | 60 | 1200*1400 | 900*430 |

Характеристика приспособлений малой механизации представлена в соответствии с таблицей 5.4

Таблица 5.4 - Характеристика приспособлений малой механизации

| Требования к выполнению операций | Наименование приспособления | Марка приспособления, предприятие-изготовитель | Класс швейной машины, предприятие-изготовитель | Графическое изображение шва |

| 1 | 2 | 3 | 4 | 5 |

| Соблюдение расположения срезов верхнего и нижнего воротника и параллельности (строчки срезам) | приспособление для настрачивания верхнего воротника на нижний | 1-67. МОМЗ ЦНИИШП | 335-121 фирма «Минерва » |

|

| Продевание и закрепление нитки | приспособление для продевания и закрепления нитки на товарном ярлыке. Приспособление для закрепления товарного ярлыка на швейном изделии | 6-69. МОМЗ ЦНИИШП 6-54. МОМЗ ЦНИИШП |

Таблица 5.5

Экономическая эффективность проектируемых методов обработки.

| Наименова-Наименование узла | Затрата вре-мени на обра-ботку, с | Снижение затраты времени, %, за счет | Повышение производительности труда,% по узлу | Сокращение затраты времени, % по узлу | Степень механизации обработки существующего метода % | ||||

| существующим мето-дом | проектируемым мето-дом | заме-ны ручн. работ машинными | применения клеевых материалов | технологичной конструкции узла | замены оборудования | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Прорезной карман с листочкой | 540 | 482 | - | - | 0,1 | - | 12,0 | 10,7 | 0,4 |

| Борт | 670 | 471 | - | - | 0,67 | 0,132 | 42,2 | 29,7 | 0,69 |

| Воротник | 344 | 306 | - | - | 0.38 | - | 12,4 | 11,04 | 0,55 |

| Шлица на спинке | 302 | 277 | - | - | - | 0,25 | 9,02 | 8,3 | 0,92 |

| Неизменяемые операции | Тнеизм = 6638 | ||||||||

| Итого | Тсуш = 8569с | Тпр = 8248с | Тобщ=3,8% | ||||||

Общая производительность по изделию проектируемого пиджака

Тобщ = (Тсуш- Тпр)/ Тсуш*100%

0 комментариев