Навигация

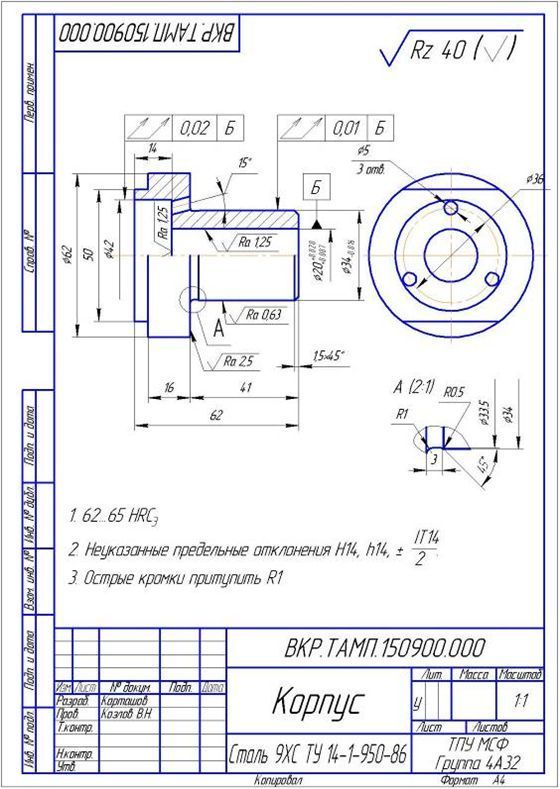

Разработка технологического процесса изготовления корпуса

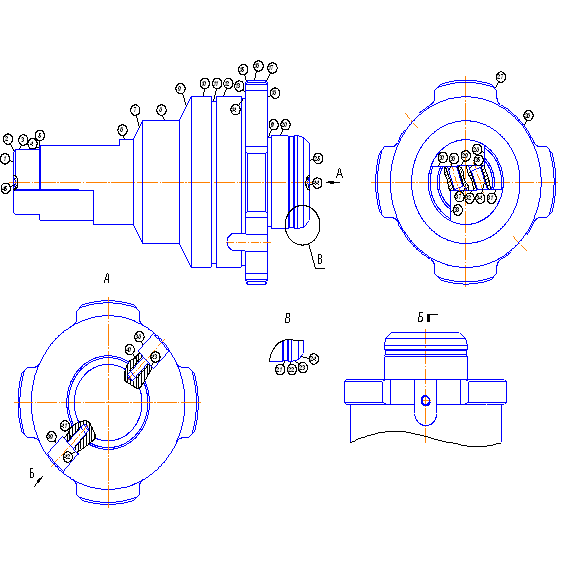

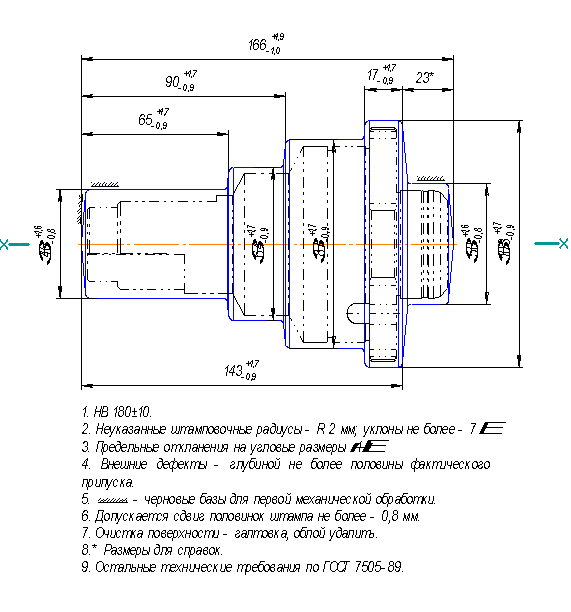

Курсовой проект

по технологии машиностроения

Разработка технологического процесса изготовления корпуса

2007

Содержание

Техническое задание

1. Определение типа производства

2. Анализ технологичности конструкции детали

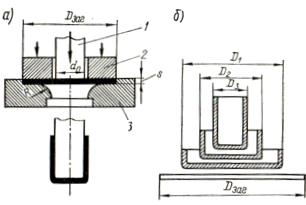

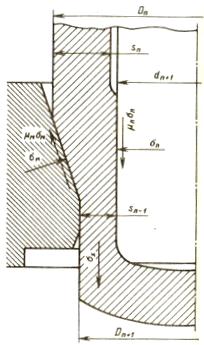

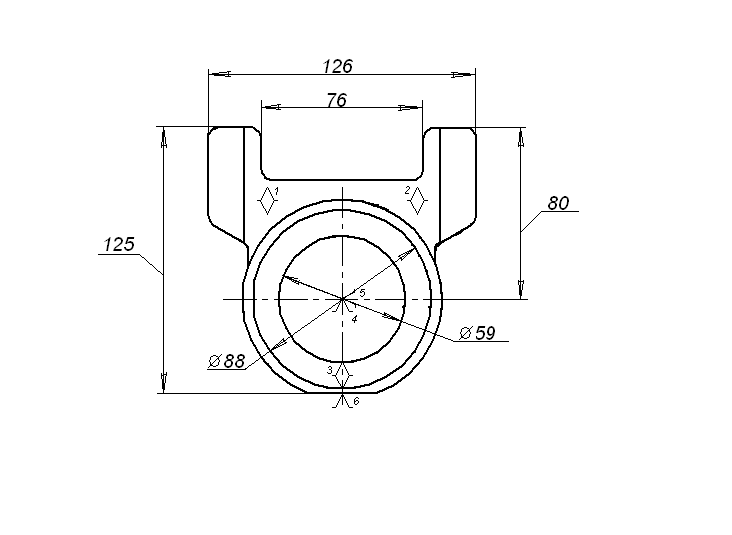

3. Выбор исходной заготовки

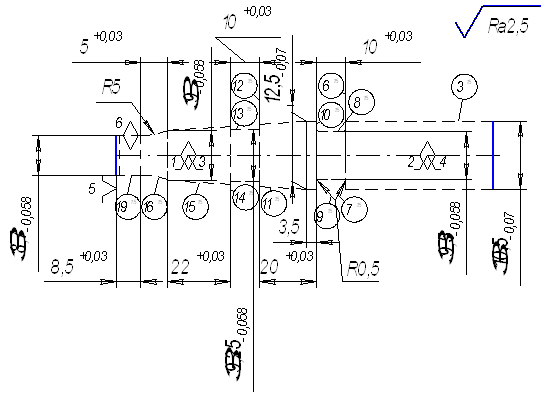

4. Разработка маршрута технологии изготовления корпуса

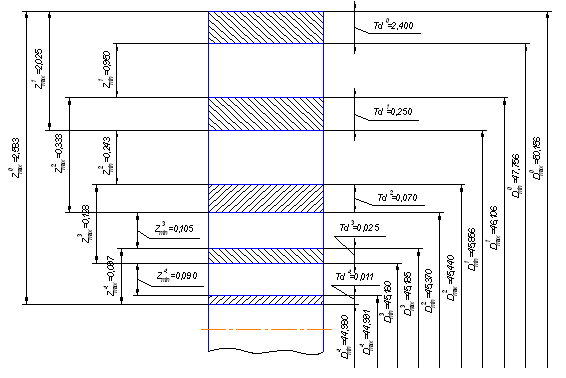

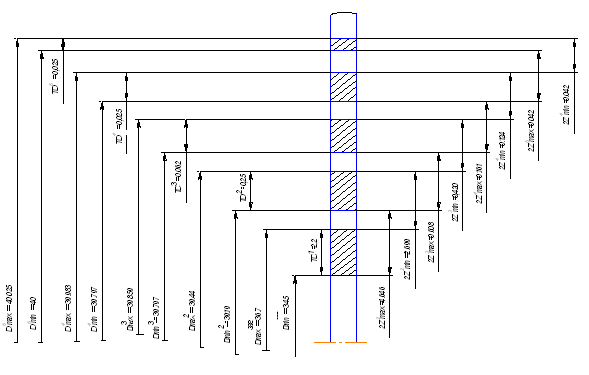

5. Расчет припусков и технологических размеров

5.1 Расчет припусков

5.2 Размерный анализ

6. Расчет режимов резания

7. Расчет основного времени

Список использованной литературы

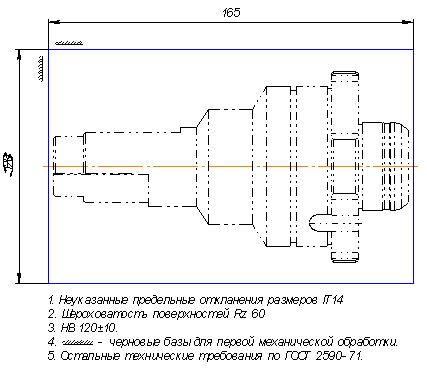

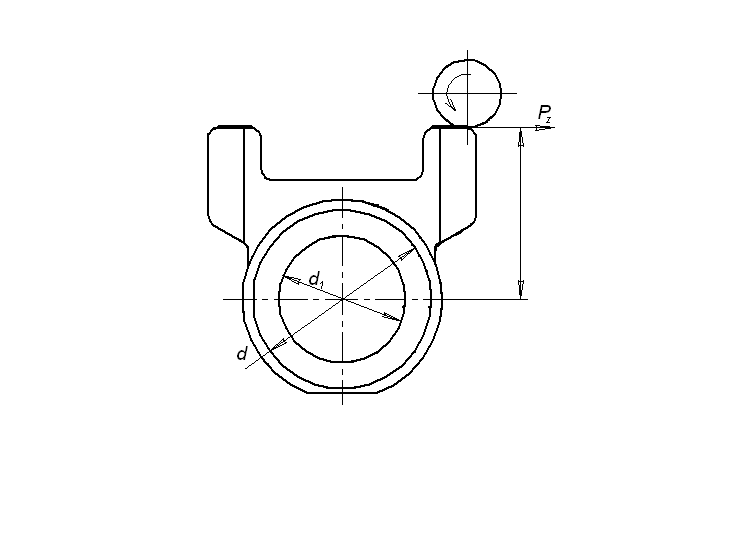

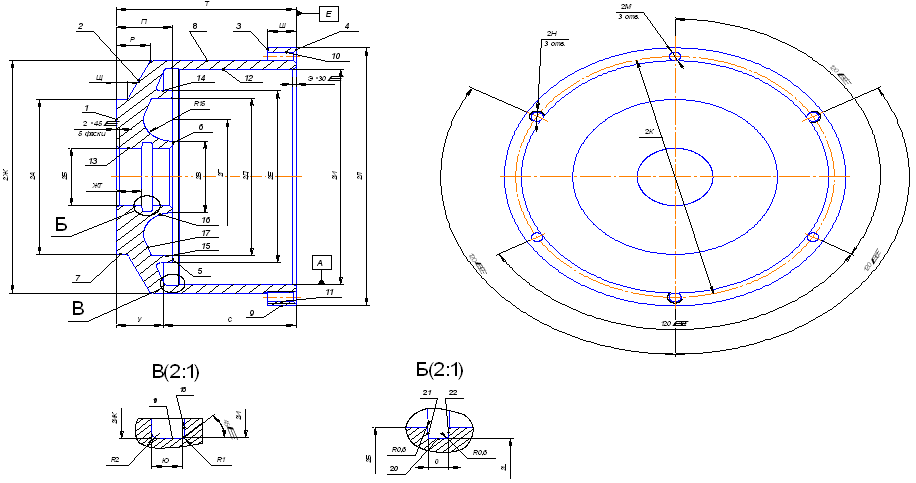

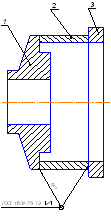

Техническое задание

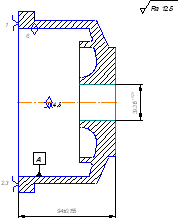

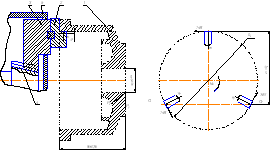

Разработать технологический процесс изготовления корпуса. Чертёж детали представлен в приложении. Годовая программа выпуска: 1000 шт.

1. Определение типа производства

Тип производства определяем по коэффициенту закрепления операций, который находим по формуле:

Кз.о = ![]() (1)

(1)

где tв – такт выпуска детали, мин.;

Tср – среднее штучно – калькуляционное время на выполнение операций технологического процесса, мин.

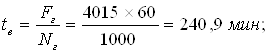

Такт выпуска детали определяем по формуле:

где Fг – годовой фонд времени работы оборудования, мин.;

Nг – годовая программа выпуска деталей.

Годовой фонд времени работы оборудования определяем по табл.5 [5,стр.23] при двухсменном режиме работы: Fг = 4015 ч.

Тогда

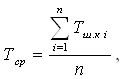

Среднее штучно – калькуляционное время на выполнение операций технологического процесса:

(2)

(2)

где Тш.к i – штучно – калькуляционное время i- ой основной операции, мин.;

n – количество основных операций.

В качестве основных операций выберем 5 операций (n=5): две токарные с ЧПУ, сверлильная, фрезерная и две шлифовальные операции (см. операционную карту).

Штучно – калькуляционное время i- ой основной операции определяем по рекомендациям приложения 1 [5,стр.173]:

Тш.к i = ![]() к.i*Tо.i, (3)

к.i*Tо.i, (3)

где ![]() к.i – коэффициент i- ой основной операции, зависящий от вида станка и типа предполагаемого производства;

к.i – коэффициент i- ой основной операции, зависящий от вида станка и типа предполагаемого производства;

Tо.i – основное технологическое время i- ой операции, мин.

Для первых двух операций (токарных с ЧПУ): ![]() к.1 =

к.1 =![]() к.2 = 2,14;для сверлильной

к.2 = 2,14;для сверлильной![]() к.3 = 1,72,для шлифовальной :

к.3 = 1,72,для шлифовальной : ![]() к.3 = 2,10,для фрезерной

к.3 = 2,10,для фрезерной ![]() к.3 = 1,84

к.3 = 1,84

Для определения основного технологического времени используем данные приложения 1 [6,стр 146]

Основное технологическое время первой операции

Т0.1 = 0,037d2+0.052d2+6*0.17dl+0.17d+0.052(D2-d2)+0.52dl+0.18dl

Т0.1 = 0,037*622+0.052*622+6*0.17*62*40+0.17*34*40+0.052(622-332)+0.52*18*63+0.18*18*63=4.03мин

Штучно – калькуляционное время данной операции определяем по форм. (3):

Тш.к 1 = ![]() к.1*Tо.1 = 2,14*4.03 = 8.6 мин.

к.1*Tо.1 = 2,14*4.03 = 8.6 мин.

Основное технологическое время второй токарной операции

Т0.2 = 0,037d2+0.052d2+2*0.17dl+6*0.18dl+0.052(D2-d2)

Т0.2 = 0,037*622+0.052*622+2*0.17*62*21+6*0.18*42*13+0.052(422-202)=1.43

Штучно – калькуляционное время данной операции ,форм. (3):

Тш.к 2 = ![]() к.2*Tо.2 = 2.14*1.43 = 3.06 мин.

к.2*Tо.2 = 2.14*1.43 = 3.06 мин.

Основное технологическое время третей фрезерной операции

Т0.2 = 7*l=7*37=0.259мин

Штучно – калькуляционное время данной операции ,форм. (3):

Тш.к 2 = ![]() к.2*Tо.2 = 1,84*0,259 = 0,47 мин.

к.2*Tо.2 = 1,84*0,259 = 0,47 мин.

Основное технологическое время четвертой сверлильной операции

Т0.2 = 0.52dl*3=0.52*5*8=0.062мин

Штучно – калькуляционное время данной операции ,форм. (3):

Тш.к 2 = ![]() к.2*Tо.2 = 1,72*0,062 = 0,1 мин.

к.2*Tо.2 = 1,72*0,062 = 0,1 мин.

Основное технологическое время внутришлифовальной операции (см. операционную карту):

Т0.3 = 1,8dl=1.8*20*48=1.728мин

Штучно – калькуляционное время данной операции ,форм.(3):

Тш.к 3 = ![]() к.3*T0.3 = 2,10*1,73 = 3,6 мин.

к.3*T0.3 = 2,10*1,73 = 3,6 мин.

Основное технологическое время круглошлифовальной операции

Т0.3 = 0,1dl=0.1*34*40=0.136мин

Штучно – калькуляционное время данной операции ,форм.(3):

Тш.к 3 = ![]() к.3*T0.3 = 2,10*0,136 = 0,28 мин.

к.3*T0.3 = 2,10*0,136 = 0,28 мин.

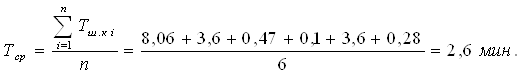

Среднее штучно – калькуляционное время на выполнение операций технологического процесса определяем по форм. (2):

Тип производства определяем по форм.(1):

Кз.о =

Так как Кз.о = 92,6> 40, то тип производства единичный.

Похожие работы

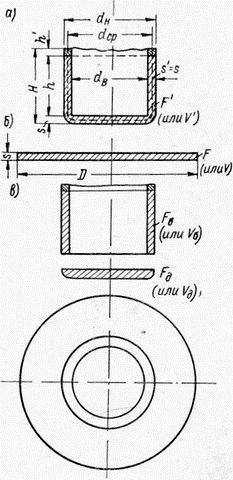

... методы: метод равенства поверхностей; метод равенства объёмов; метод равенства весов. Графические методы: графо-аналитический метод; графический метод. Для определения размеров заготовки будущего корпуса масляного фильтра для автомобилей ВАЗ 2101-2106, необходимо использовать метод равенства объёмов, так как толщина боковых стенок отличается от толщины дна и исходной заготовки (т. к. s' ≠ ...

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

... сборные приспособления с механизированным силовым приводом и прогрессивный режущий инструмент. Маршрут обработки детали проектного технологического процесса представлен в таблице 4.1.Таблица 4.1. Проектный маршрут обработки корпуса конечного выключателя № операции Наименование и содержание операции Обрабатываемые поверхности Квалитет Шероховатость, Rz 000 Заготовительная 14 30 ...

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

0 комментариев