Навигация

Анализ конструкции детали с точки зрения ее технологичности

2. Анализ конструкции детали с точки зрения ее технологичности

Анализ детали на технологичность проводится для выбора оптимального, с точки зрения её производства, технологического процесса.

При анализе учитываются три фактора:

1) Технологический;

2) Экономический;

3) Программа выпуска.

Технологический фактор учитывает то обстоятельство, что для обеспечения заданной точности необходимо применять наиболее точное оборудование.

Экономический фактор учитывает то обстоятельство, что для производства данного изделия необходимо использовать наиболее дешёвое оборудование и материал, а также то, чтобы изготавливаемое изделие имело как можно меньшую себестоимость.

Программа выпуска также учитывается при составлении технологического процесса. При большой программе выпуска можно применять сложное специальное оборудование, так как оно окупается в процессе производства. При единичном производстве, как правило, используется универсальное оборудование. То есть программа выпуска накладывает свои отпечатки на технологический процесс.

Анализ на технологичность проводится до написания технического процесса совместно с технологом. Это делается для того, чтобы ещё на этапе проектирования выявить нетехнологичные операции и по возможности заменить их наиболее технологичными.

Заготовкой является алюминиевый лист (АЛ1 ГОСТ 2685-70) толщиной S =4 мм.

Передняя панель измерителя микропробоя ИМП-3Т является плоской деталью больших габаритных размеров. Штамп для вырубки такой детали получится слишком большого размера. Поэтому получение наружного контура данной передней панели осуществляется вырезкой на гильотинных ножницах.

Процесс получения прямоугольного отверстия (85+0,87 х 25+0,52)технологичнее выполнить пробивкой, используя штамп для пробивки, так как данный процесс обеспечивает заданную точность, а изготовление штампа окупается при крупносерийном производстве.

Отверстия Æ6+0,3 (4 отв.), Æ8+0,36 (7 отв.), Æ15+0,43 (3 отв.) получают пробивкой заготовки, так как пробивка отверстий является наиболее технологичной при крупносерийном производстве и диаметры этих отверстий позволяют получать их с помощью пробивки. Минимальное отношение диаметра отверстия к толщине отверстия при пробивке d/s = 1,3 для выбранного материала. Отношение d/s для отверстия Æ6+0,3 равно: d/s = 6/4 = 1,5, что больше минимального значения. Следовательно, данные отверстия можно получить пробивкой. Отношение d/s для отверстия Æ8+0,36 равно: d/s = 8/4 = 2, что больше минимального значения. Значит, данные отверстия можно получить пробивкой. Отношение d/s для отверстий Æ15+0,43 равно: d/s = 15/4 = 3,75, что больше минимального значения. То есть данные отверстия можно получить пробивкой. Процесс пробивки этих отверстий способен обеспечить получение заданной точности без принятия специальных мер.

Отверстия Æ4,5+0,048 (4 отв.), получают сверлением. Данные отверстия нельзя получить пробивкой, так как отношение d/s =4,5/4 = 1,125 меньше минимального отношения для выбранного материала.

Отверстия М4-8Н (8 отв.), отверстия диаметром 4 мм, необходимые для последующей нарезки в них резьбы М4, получают сверлением Отношение d/s = 4/4 = 1 меньше наименьшего допустимого отношения 1,3.

3. Обоснование выбора материала

В качестве материала для изготовления передней панели измерителя микропробоя ИМП-3Т используется сплав алюминия АЛ1 ГОСТ 2685-70. Сплав обладает отличными литейными свойствами: АЛ1 имеет высокую жидко текучесть, не склонен к образованию углеродных горячих трещин. Хорошо обрабатывается резанием, хорошо сваривается. Обладает пониженной теплопрочностью (чувствителен к изменению нагрузки при t=250-300С). Имеет низкий удельный вес.

Характеристики материала

Таблица 1. Химический состав в % материала АЛ1

| Fe | Si | Ni | Al | Cu | Mg | Zn |

| до 0,8 | до 0,7 | 1,75-2,25 | 90,1-93,25 | 3,75-4,5 | 1,25-1,75 | до 0,1 |

Примечание: Al - основа; процентное содержание Al дано приблизительно.

Таблица 2.Механические свойства материала АЛ1.

| Сортамент | Размер | Напр. | в | T | 5 | | KCU | Термообр. |

| - | мм | - | МПа | МПа | % | % | кДж/м2 | - |

| 180-210 | 0,5-1 | |||||||

| Твердость материала АЛ1 | HB 10 -1 = 85 - 90 МПа | |||||||

Таблица 3. Физические свойства материала АЛ1

| T | E 10- 5 | 10 6 | | | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 168 | 2750 | ||||

| 100 | 22.3 |

Таблица 4. Литейно-технологические свойства материала АЛ1

| Температура литья, °C: | 720 |

| Линейная усадка, % : | 1.3 |

4. Расчет операций холодной штамповки

4.1 Теоретические сведения

1. Расчеты операции вырубки.

Вырубка - получение наружного контура детали. При вырубке рассчитываются:

а) Норма расхода материала.

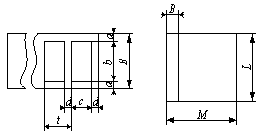

Исходным материалом при холодной штамповке чаще всего являются листы, разрезаемые на полосы нужной ширины, из которых производится вырубка деталей. При определении ширины полосы исходят из того, что для получения качественной детали между деталями в полосе между деталью и краем полосы должны быть достаточной величины перемычки. Если, например, размеры вырубаемой детали bc, то с учетом перемычек шаг вырубки t должен быть:

![]() .

.

А ширина полосы ![]() :

:

![]() .

.

Рис.1

Минимальные размеры рекомендуемых перемычек в зависимости от толщины материала для деталей простой конфигурации приведены в табл. 5.

Таблица 5. Наименьшая величина перемычек в полосе при штамповке.

| Толщина материала в мм | 0,3 | 0,5 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 |

| Миним. величина перемычек | 1,4 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | 2,5 | 3,0 |

Учитывая возможное уменьшение величины полосы за счет допуска на ее изготовление, а также, учитывая возможное смещение полосы относительно матрицы и пуансона за счет зазоров между полосой и ее направляющими, номинальную ширину полосы увеличивают по сравнению с минимальной, определяя ее по формуле:

![]() , где

, где

![]() - допуск на ширину полосы,

- допуск на ширину полосы,

![]() - зазор между направляющими и полосой.

- зазор между направляющими и полосой.

Обычно ![]() мм в зависимости от ширины полосы, а

мм в зависимости от ширины полосы, а ![]() - по 14 квалитету точности. По найденному шагу вырубки

- по 14 квалитету точности. По найденному шагу вырубки ![]() определяют

определяют ![]() - количество деталей, получающиеся из полосы (Рис.1):

- количество деталей, получающиеся из полосы (Рис.1):

![]() .

.

По найденной ширине полосы находят число полос ![]() , получающихся из листа (Рис. 1):

, получающихся из листа (Рис. 1):

![]() .

.

После чего определяют число деталей из листа: ![]() .

.

Определив вес листа ![]() (по справочникам или по его объему и удельному весу), находят норму расхода материала:

(по справочникам или по его объему и удельному весу), находят норму расхода материала:

![]() .

.

б) Усилие вырубки.

Усилие при вырубке рассчитывается по формуле:

![]() , где

, где

L - суммарная длина вырубаемого контура,

![]() - толщина материала,

- толщина материала,

sср – сопротивление срезу с учетом отношения S/d и величины зазора.

В нашем случае sср=sв; так как выполняется условие

dотв<(5 – 3,5)*S, где

![]() - предел прочности материала.

- предел прочности материала.

Усилие пресса берется больше расчетного усилия вырубки, учитывая дополнительное усилие ![]() , затрачиваемое на сжатие резины или пружины съемника, снимающего полосу с пуансона.

, затрачиваемое на сжатие резины или пружины съемника, снимающего полосу с пуансона.

![]() , где

, где

![]() - усилие вырубки,

- усилие вырубки,

![]() - коэффициент, рекомендуемые значения которого для однопуансонной вырубки или пробивки приведены в таблице 6.

- коэффициент, рекомендуемые значения которого для однопуансонной вырубки или пробивки приведены в таблице 6.

Таблица 6. Величины коэффициентов ![]() .

.

| Толщина материала в мм | до 1 | 1 - 5 | свыше 5 |

| Величина коэффициента | 0,02-0,06 | 0,06-0,08 | 0,08-0,1 |

Таким образом, усилие пресса рассчитывается по формуле:

![]() .

.

в) Определение размеров матрицы и пуансона.

При вырубке размеры вырубаемой детали получаются равными размерам матрицы. Штампы являются сложной дорогой оснасткой, поэтому при помощи штампа до его износа нужно изготовлять наибольшее количество деталей. Так как матрица в процессе эксплуатации изнашивается, размер отверстия в матрице постепенно увеличивается, вследствие чего постепенно увеличиваются и размеры получаемых на штампе деталей, то при изготовлении штампа размеры матрицы изготавливают по наименьшему размеру детали по формуле:

![]() , где

, где

![]() - размер отверстия в матрице,

- размер отверстия в матрице,

![]() - минимальный размер детали в пределах поля допуска,

- минимальный размер детали в пределах поля допуска,

![]() - допуск на изготовление матрицы.

- допуск на изготовление матрицы.

Если деталь изготовлена по размеру ![]() , то минимальный размер детали

, то минимальный размер детали

![]() .

.

![]() .

.

Так как между пуансоном и матрицей всегда должен быть некоторый минимальный зазор ![]() , то размеры пуансона определяются по формуле:

, то размеры пуансона определяются по формуле:

![]() .

.

Рекомендуемые величины двусторонних зазоров ![]() , в зависимости от толщины материала приведены в таблице 7.

, в зависимости от толщины материала приведены в таблице 7.

Таблица 7. Рекомендуемые величины двусторонних зазоров ![]()

| Толщина материала в мм | 0,3 | 0,5 | 0,8 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 |

| Наименьший двусторонний зазор в мм, | 0,02 | 0,03 | 0,05 | 0,06 | 0,10 | 0,14 | 0,20 | 0,24 | 0,40 |

Рекомендуемые допуски на изготовление круглых взаимозаменяемых вырубных и пробивных пуансонов и матриц приведены в таблице 8.

Таблица 8. Допуски на изготовление пуансонов и матриц

| Толщина материала в мм | 0,3 | 0,5 | 0,8 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 |

| Допуск на изготовление матрицы в мм, | 0,015 | 0,02 | 0,02 | 0,025 | 0,03 | 0,04 | 0,05 | 0,06 | 0,08 |

| Допуск на изготовление пуансона в мм, | 0,01 | 0,01 | 0,012 | 0,015 | 0,02 | 0,02 | 0,03 | 0,03 | 0,04 |

0 комментариев