Навигация

Определение размеров рабочего пространства печи

2 Определение размеров рабочего пространства печи

Внутренние размеры рабочего пространства печи определяются на основании практических данных.

Ширина рабочего пространства вычисляется (по формуле 18) (см. [2]):

![]()

![]() (м), (18)

(м), (18)

где n – количество рядов заготовок по ширине печи, принимаем n = 3

a – зазор между рядами заготовок и между заготовками и стенками печи, принимаем а =0,25 м .

Для обеспечения производительности 20,83 кг/с в печи должно одновременно находится 120 тонн металла.

Масса одной заготовки равна 3,7 тонн (см.[3]).

Количество заготовок, которые могут одновременно находиться в печи, рассчитываем (по формуле 19):

![]() (шт) (19)

(шт) (19)

Принимаем ![]() штуки.

штуки.

В двухрядном расположении заготовок общая длина печи рассчитывается (по формуле 20):

![]() (м) (20)

(м) (20)

При ширине печи ![]() , площадь пода находится (по формуле 21):

, площадь пода находится (по формуле 21):

![]() (м2) (21)

(м2) (21)

3 Расчет нагрева металла

3.1 Температурный режим нагрева металла

Процесс нагрева разделяют на ряд периодов, при этом температура печных газов в различные периоды разная. Температурный режим нагрева влияет на изменение температуры газов в печи.

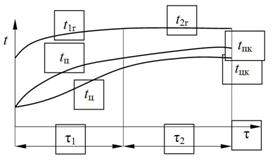

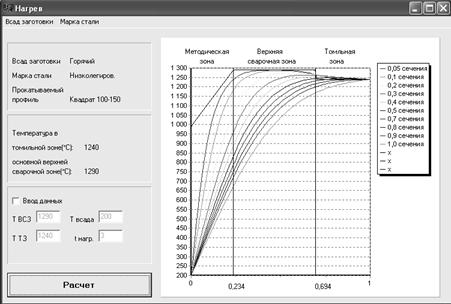

На рисунке 1 показаны графики изменения температуры газов tГ, температуры поверхности tП и центра заготовки tЦ в течение процесса нагрева.

Рисунок 1 – График изменения температуры в процессе нагрева металла:двухступенчатый нагрев

Температура газов в печи в момент загрузки заготовок t0Г зависит от величины допускаемых термических напряжений, конструкции печи, ее топливной инерции.

Значение температуры газов во втором периоде t2Г при двухступенчатом режиме нагрева и в третьем периоде t3Г при трехступенчатом режиме назначается таким, чтобы получить в конце нагрева разность температур по сечению ΔtК не более допустимой величины. Допустимую разность температур по сечению принимают обычно по практическим данным при нагреве в следующих пределах:

– для высоколегированных сталей ΔtК = 100S;

– для других марок стали ΔtК = 200S при S ≤ 0,1 (м);

Расчет допустимой разности температур по сечению заготовки проводится (по формуле 22):

ΔtК = 300S =300∙![]() (22)

(22)

где S – прогреваемая толщина металла, S > 0,2 (м).

Обычно величина t3Г составляет (по формуле 23):

![]() (0С), (23)

(0С), (23)

где tПК – конечная температура поверхности металла, 0С (см. [1]).

Температура газов во втором периоде t2Г при трехступенчатом режиме нагрева определяется из условий службы огнеупоров и других соображений. Величина t2Г обычно равна (по формуле 24):

![]() (0С) (24)

(0С) (24)

Температуры поверхности металла в конце промежуточных этапов tП и температуры центра tЦ предварительно задаются на основе практических данных, а затем уточняются расчетом.

3.2 Время нагрева металла

Изделие является достаточно массивным, поэтому примем, что температурный режим состоит из двух периодов: нагрева и выдержки. В период нагрева температура поверхности изделия повышается от ![]() до

до ![]() , температура дымовых газов в печи tГ меняется от 700 ºС до значения, вычисленного (по формуле 25):

, температура дымовых газов в печи tГ меняется от 700 ºС до значения, вычисленного (по формуле 25):

![]() (0С) (25)

(0С) (25)

Температура футеровки находится (по формуле 26):

![]() (0С) (26)

(0С) (26)

Период нагрева разобьём на три интервала, в пределах которых температуру продуктов сгорания будем считать постоянной.

В период нагрева тепловая нагрузка печи (расход топлива) неизменна. В период выдержки тепловая нагрузка печи снижается так, что температура дымовых газов ![]() , металла

, металла ![]() и футеровки

и футеровки ![]() остаются неизменными.

остаются неизменными.

Площадь тепловоспринимающей поверхности металла (по формуле 27):

![]() (м2) (27)

(м2) (27)

Площадь внутренней поверхности рабочего пространства печи (за вычетом площади, занятой металлом) находится (по формуле 28):

![]()

![]() (м2) (28)

(м2) (28)

Степень развития кладки находится (по формуле 29):

![]() (29)

(29)

Эффективная длина луча находится (по формуле 30):

![]() (м) (30)

(м) (30)

Похожие работы

... 5 1513 950 6 1719 1073.7 Основным топливом доменного процесса является кокс. Используется кокс мариупольского коксохимического завода. В качестве заменителей кокса наиболее широко используется природный и коксовый газы, а также жидкое и пылевидное топливо. Комбинат “Азовсталь” работает на криворожском и камышбурунском железорудном сырье. Среднее содержание железа в криворожской ...

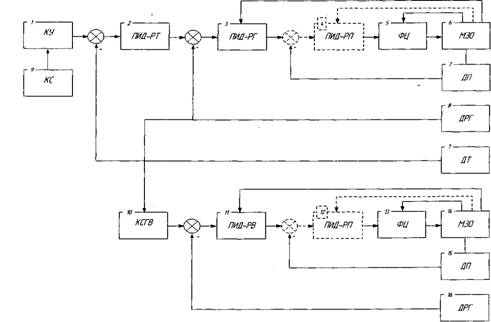

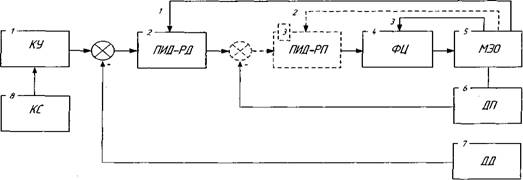

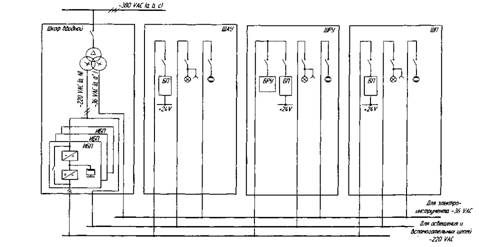

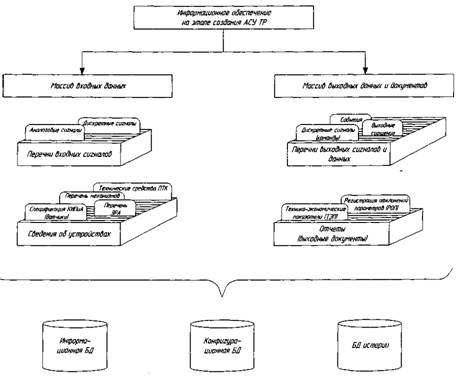

... НПО «Доникс» (г. Донецк) для группы нагревательных колодцев №4. Стоимость разработки составила 300 тыс. грн. без НДС. 2. Вводная часть «Автоматизированная система управления тепловым режимом нагревательных колодцев цеха Блюминг-2» (в дальнейшем Система) предназначена для автоматизированного управления технологическим процессом нагрева слитков в нагревательных колодцах обжимного цеха, а также ...

... Югов П.И. Использование термодинамической модели для прогнозирования усвоения элемента раскисления //Сталь – 1977. - №10. – с. 12-21. 15. Мочалов С.П. Методы оптимизации металлургических процессов. – Новокузнецк, 1989. 16. Информационная технология. Комплекс стандартов и руководящих документов на автоматизированные системы. – М.: Издательство стандартов, 1991. – 36 с. 17. ГОСТ ...

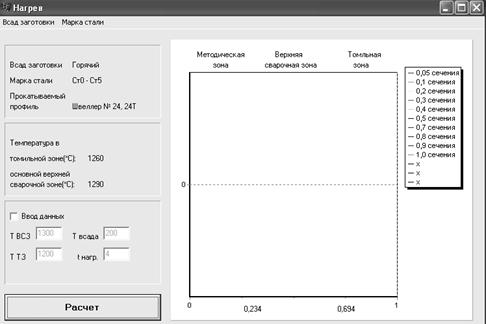

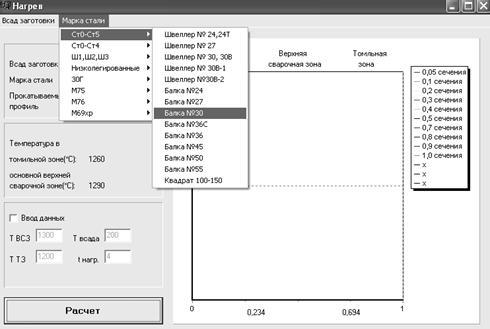

... Измерение Линейный размер, мм Предельные отклонения размера, мм Толщина 100-145 150-240 4 5 Ширина 1100-1550 10 Длина 2500-2800 50...-30 3. методическая печь как объект автоматизации Методические печи, применяемые для нагрева заготовок перед листопрокатными станами, наиболее распространены в металлургическом производстве. В печах этого типа нагревают обычно заготовки ...

0 комментариев