Навигация

9 степень точности

![]()

Допускаемая нагрузка передачи не более 100%, следовательно условие соблюдается.

Проверить напряжение изгиба зубьев шестерни и колеса:

![]()

![]()

Где:

m - модуль зацепления, мм;

![]() - ширина зубчатого венца колеса, мм;

- ширина зубчатого венца колеса, мм;

![]() - окружная сила в зацеплении, Н;

- окружная сила в зацеплении, Н;

![]() = 1 - коэффициент, учитывающий распределение нагрузки между зубьями;

= 1 - коэффициент, учитывающий распределение нагрузки между зубьями;

![]() = 1 - коэффициент неравномерности нагрузки по длине зуба;

= 1 - коэффициент неравномерности нагрузки по длине зуба;

![]() = 1,28 коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи;

= 1,28 коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи;

![]() - коэффициенты формы зуба шестерни и колеса;

- коэффициенты формы зуба шестерни и колеса;

![]() - коэффициент, учитывающий наклон зуба

- коэффициент, учитывающий наклон зуба

![]() и

и ![]() - допустимые напряжения изгиба шестерни и колеса,

- допустимые напряжения изгиба шестерни и колеса, ![]() ;

;

![]()

Условие соблюдается, т.к. ![]() и

и ![]() .

.

Суммарное число зубьев:

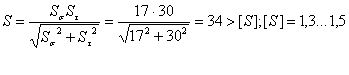

![]()

Число зубьев шестерни:

![]()

Число зубьев колеса:

![]()

Уточняем действительную величину угла наклона зубьев для косозубых передач:

![]() 11°28΄

11°28΄

Необходимое условие ![]() выполняется.

выполняется.

Определяем фактическое передаточное число ![]() и проверяем его отклонение

и проверяем его отклонение ![]() от заданного:

от заданного:

![]() ;

; ![]()

Условие соблюдается. Определяем фактическое межосевое расстояние:

![]() мм

мм

Диаметры делительной и начальной окружностей шестерни и колеса

![]() мм

мм

![]() мм

мм

Диаметры окружностей вершин зубьев шестерни и колеса

![]() мм

мм

![]() мм

мм

Диаметры окружностей впадин зубьев шестерни и колеса

![]() мм

мм

![]() мм

мм

Рабочая ширина венца колеса

![]() мм

мм

![]() мм

мм

Проверочный расчет второй передачи

Проверяем межосевое расстояние:

![]()

Проверяем пригодность заготовок колес:

Условие пригодности заготовок колес:

![]() ;

; ![]()

Диаметр заготовки шестерни ![]() мм

мм

Размер заготовки колеса ![]() мм

мм

Условия соблюдаются

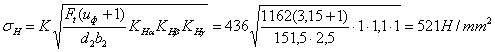

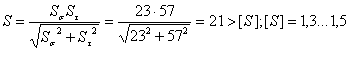

Проверяем контактные напряжение ![]() ,

,

Где:

К= 463 - Вспомогательный коэффициент для косозубой передачи;

![]() окружная сила в зацеплении;

окружная сила в зацеплении;

![]() = 1,1 - коэффициент, учитывающий распределение нагрузки между зубьями;

= 1,1 - коэффициент, учитывающий распределение нагрузки между зубьями;

![]() - коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи

- коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи

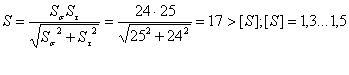

![]() ; 9 степень точности

; 9 степень точности

![]()

Допускаемая нагрузка передачи не более 10%, следовательно условие соблюдается.

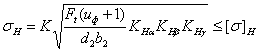

Проверить напряжение изгиба зубьев шестерни и колеса:

![]()

![]()

Где: m - модуль зацепления, мм; ![]() - ширина зубчатого венца колеса, мм;

- ширина зубчатого венца колеса, мм; ![]() - окружная сила в зацеплении, Н;

- окружная сила в зацеплении, Н;

![]() = 1 - коэффициент, учитывающий распределение нагрузки между зубьями;

= 1 - коэффициент, учитывающий распределение нагрузки между зубьями;

![]() = 1 - коэффициент неравномерности нагрузки по длине зуба;

= 1 - коэффициент неравномерности нагрузки по длине зуба;

![]() = 1,04 коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи;

= 1,04 коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи;

![]() - коэффициенты формы зуба шестерни и колеса;

- коэффициенты формы зуба шестерни и колеса;

![]() - коэффициент, учитывающий наклон зуба

- коэффициент, учитывающий наклон зуба

![]() и

и ![]() - допустимые напряжения изгиба шестерни и колеса,

- допустимые напряжения изгиба шестерни и колеса, ![]() ;

;

![]()

![]()

Условие соблюдается, т.к. ![]() и

и ![]() .

.

1. Определяем расчетный диаметр ведущего шкива ![]() , Клиновой ремень сечения А (по номограмме):

, Клиновой ремень сечения А (по номограмме):

![]()

2. Определяем диаметр ведомого шкива ![]() , мм:

, мм:

![]()

Где: ![]() - передаточное число открытой передачи,

- передаточное число открытой передачи, ![]() - коэффициент скольжения (

- коэффициент скольжения (![]() )

)

Из стандартного ряда выбираем ![]()

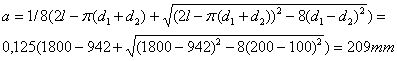

3. Определяем ориентировочно межосевое расстояние ![]()

![]()

Где ![]() - высота сечения клинового ремня.

- высота сечения клинового ремня.

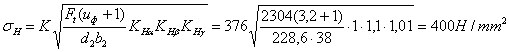

4. Определяем расчетную длину ремня ![]()

![]()

![]()

5. Уточняем значение межосевого расстояния по стандартной длине:

6. Определяем угол обхвата ремнем ведущего шкива a1, град:

![]() условие выполняется.

условие выполняется.

7. определяем скорость ремня![]() :

:

![]()

Где ![]() - допускаемая скорость для клиновых ремней

- допускаемая скорость для клиновых ремней ![]() .

.

8. определяем частоту пробегов ремня ![]()

![]()

Где ![]() - допускаемая частота пробегов ремня = 30

- допускаемая частота пробегов ремня = 30![]()

9. Определяем допускаемую мощность, передаваемую одним клиновым ремнем ![]()

![]()

![]() - допускаемая приведенная мощность, выбирается в зависимости от типа ремня, его сечения,

- допускаемая приведенная мощность, выбирается в зависимости от типа ремня, его сечения,

скорости и диаметра ведущего шкива, С - поправочные коэффициенты.

10. Определяем число клиньев поликлинового ремня z:

![]()

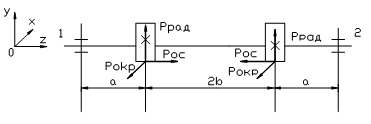

11. Определяем силу предварительного натяжения ![]()

![]()

12. Определяем окружную силу ![]()

![]()

13. Определяем силы натяжения ведущей ![]() и ведомой

и ведомой ![]() ветвей:

ветвей:

![]() ,

, ![]()

14. Определяем силу давления вала ![]()

![]()

Проверочный расчет

Проверяем прочность ремня по максимальным напряжениям в сечении ведущей ветви:

![]()

Где а) ![]() - напряжения растяжения, Н/

- напряжения растяжения, Н/![]()

![]()

б) ![]() - Напряжения изгиба, Н/

- Напряжения изгиба, Н/![]()

![]()

в) ![]() - Напряжение центробежных сил, Н/

- Напряжение центробежных сил, Н/![]()

![]() Н/

Н/![]()

г) ![]() =10 Н/

=10 Н/![]() - для клиновых ремней

- для клиновых ремней

![]() Н/

Н/![]()

Условие соблюдается, так как ![]()

Составим табличный ответ:

| Параметр | Значение | Параметр | Значение |

| Тип ремня | Клиновой | Число пробегов ремня | 9,2 |

| Сечение ремня | А | Диаметр ведущего шкива | 100 |

| Количество ремней | 3 | Диаметр ведомого шкива | 200 |

| Межосевое расстояние | 209 | Максимальное напряжение | 8,6 |

| Длина ремня | 900 | Начальное напряжение ремня | 73 |

| Угол обхвата | 153° | Сила давления ремня на вал | 426 |

Расчет составляющих усилий в зацеплении

Для первой ступени (цилиндрическая, прямозубая):

На колесе. Окружная сила:

![]() Н

Н

Радиальная сила:

![]() Н

Н

где ![]()

На шестерне:

Окружная сила:

![]() Н

Н

Радиальная сила:

![]() Н

Н

Для второй ступени (цилиндрическая, косозубая):

На колесе

Окружная сила:

![]() Н

Н

Радиальная сила:

![]() Н

Н

где ![]() ,

, ![]() .

.

Осевая сила угла наклона:

![]() Н.

Н.

На шестерне:

Окружная сила:

![]() Н

Н

Радиальная сила:

![]() Н

Н

Осевая сила угла наклона:

![]() Н.

Н.

Для клиноременной передачи:

Радиальная сила:

![]()

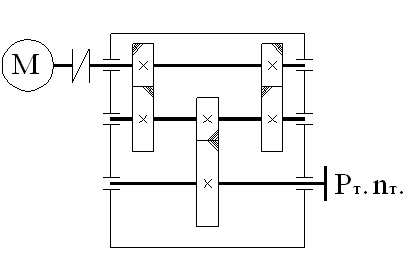

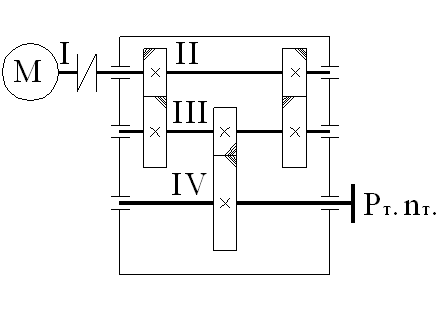

Проектный расчет валов

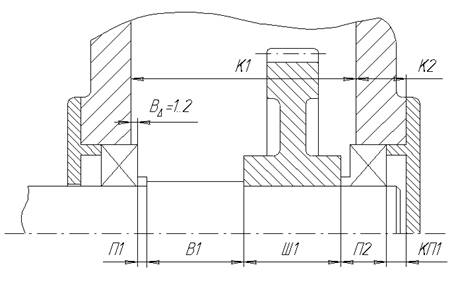

Эскизная компоновка редуктора

Выбор материалов валов и их механические характеристики.

| Вал | Марка стали |

| Термообработка | Твердость заготовки |

|

|

|

| ||||||

| Быстроходный | 45 | 125 | У | 235…262 | 780 | 540 |

| Промежуточный | 45 | 125 | У | 235…262 | 780 | 540 |

| Тихоходный | 45 | 125 | У | 235…262 | 780 | 540 |

Выбор допускаемых напряжений на кручение.

Быстроходный вал ![]()

Промежуточный вал ![]()

Тихоходный вал ![]()

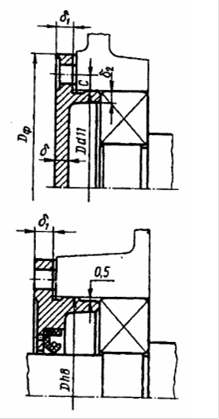

Определяем геометрические параметры ступеней валов.

Быстроходный вал - шестерня цилиндрическая;

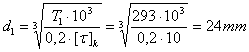

Первая ступень под элемент открытой передачи. (шкив)

![]()

Вторая ступень под уплотнение крышки с отверстием и подшипник.

![]()

![]()

Третья ступень под шестерню.

![]()

![]() - определяется графически на эскизной компоновке.

- определяется графически на эскизной компоновке.

Четвертая ступень под подшипник.

![]()

![]()

Промежуточный вал;

Первая ступень под подшипник

![]()

Вторая ступень под шестерню и колесо.

![]()

![]() - определяется графически на эскизной компоновке.

- определяется графически на эскизной компоновке.

Третья ступень под подшипник.

![]() ,

, ![]()

Тихоходный вал;

Первая ступень под элемент открытой передачи. (шкив)

![]()

Вторая ступень под уплотнение крышки с отверстием и подшипник.

![]()

![]()

Третья ступень под колесо.

![]()

![]() - определяется графически на эскизной компоновке.

- определяется графически на эскизной компоновке.

Четвертая ступень под подшипник.

![]()

![]()

Быстроходный вал:

Выбираем радиальные шариковые однорядные подшипники 106, особо мягкая серия.

Промежуточный вал: 107

Тихоходный вал: 109

| Вал | Размеры Ступеней | Подшипники | ||||||

|

|

|

|

| Типо- размер | dхDхB, мм | Динамическая грузоподъемность | Статическая грузоподъемность | |

|

|

|

|

| |||||

| Быстроходный | 24 | 30 | 36 | 30 | 105 | 30х52х13 | 13,3 | 6,8 |

| 36 | 45 | - | 14 | |||||

| Промежуточный | 35 | 43 | 35 | - | 107 | 35х62х14 | 15,9 | 8,5 |

| 21 | - | 21 | - | |||||

| Тихоходный | 40 | 45 | 55 | 45 | 109 | 45х75х16 | 21,2 | 12,2 |

| 48 | 56 | - | 17,6 | |||||

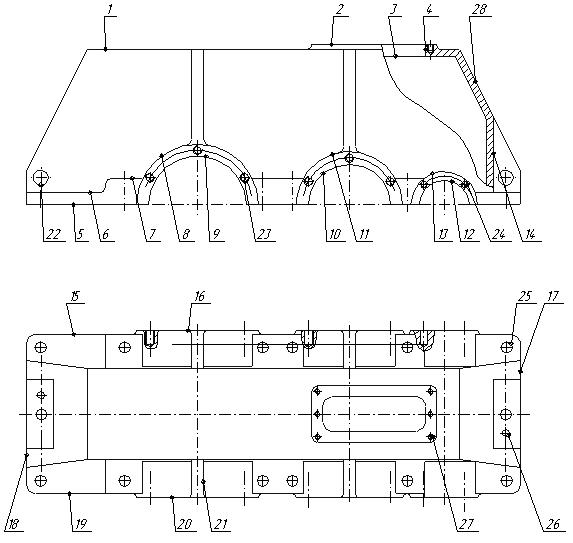

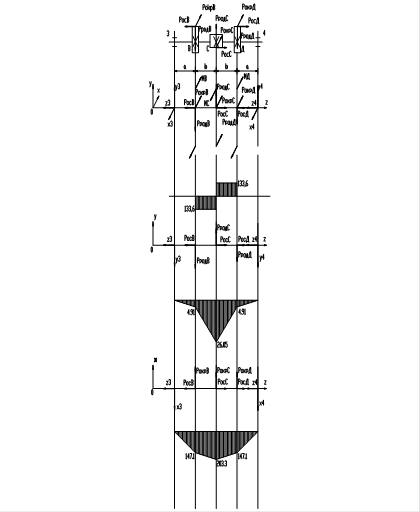

Быстроходный вал.

Вертикальная плоскость:

Определяем опорные реакции:

Проверка ![]()

Строим эпюру изгибающих моментов относительно оси Х в характерных сечениях:

Горизонтальная плоскость:

Определяем опорные реакции:

Строим эпюру изгибающих моментов относительно оси Х в характерных сечениях:

Строим эпюру крутящих моментов:

![]()

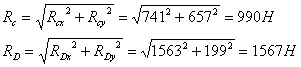

Определяем суммарные радиальные реакции

Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях:

![]()

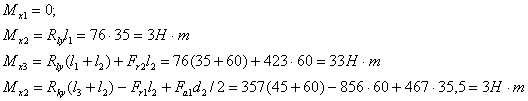

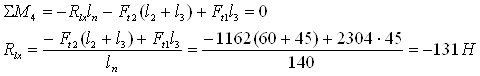

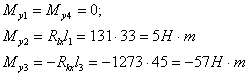

Промежуточный вал

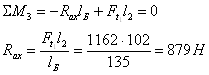

Вертикальная плоскость:

Определяем опорные реакции:

Проверка ![]()

Строим эпюру изгибающих моментов относительно оси Х в характерных сечениях:

Горизонтальная плоскость. Определяем опорные реакции:

Строим эпюру изгибающих моментов относительно оси Х в характерных сечениях:

Строим эпюру крутящих моментов:

![]()

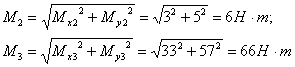

Определяем суммарные радиальные реакции

Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях:

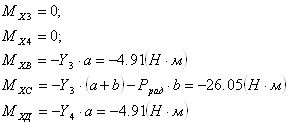

Тихоходный вал

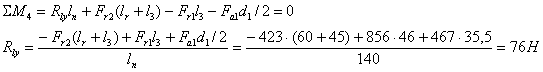

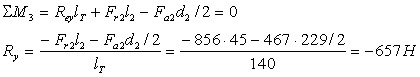

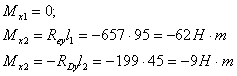

Вертикальная плоскость:

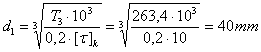

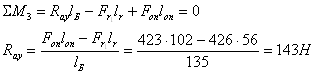

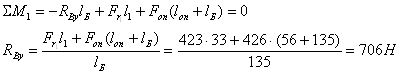

Определяем опорные реакции:

Проверка ![]()

Строим эпюру изгибающих моментов относительно оси Х в характерных сечениях:

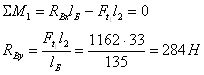

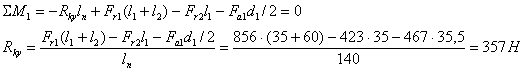

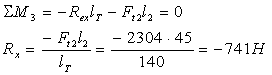

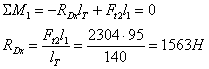

Горизонтальная плоскость:

Определяем опорные реакции:

Строим эпюру изгибающих моментов относительно оси Х в характерных сечениях:

![]()

Строим эпюру крутящих моментов:

![]()

Определяем суммарные радиальные реакции

Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях:

![]()

Быстроходный вал (106)

Определяем отношение V=1 - коэффициент вращения.

![]()

Определяем отношение

![]()

По таблице находим: e=0,14 Y=2,6; по соотношению![]() выбираем формулу и определяем эквивалентную динамическую нагрузку наиболее нагруженного подшипника:

выбираем формулу и определяем эквивалентную динамическую нагрузку наиболее нагруженного подшипника:

![]()

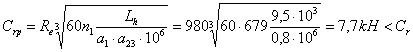

Определяем динамическую грузоподъемность

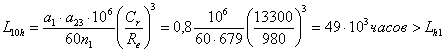

Подшипник пригоден. Определяем долговечность подшипника

Условие выполнено

Промежуточный вал (107)

Определяем отношение V=1 - коэффициент вращения.

![]()

Определяем отношение

![]()

По таблице интерполированием находим: e=0,26 Y=1,74;

По соотношению![]() выбираем формулу и определяем эквивалентную динамическую нагрузку наиболее нагруженного подшипника:

выбираем формулу и определяем эквивалентную динамическую нагрузку наиболее нагруженного подшипника:

![]()

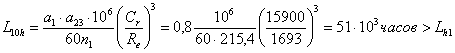

Определяем динамическую грузоподъемность

Подшипник пригоден. Определяем долговечность подшипника

Условие выполнено

Тихоходный вал (109)

Определяем отношение V=1 - коэффициент вращения.

![]()

Определяем отношение

![]()

По таблице интерполированием находим: e=0,24 Y=1,9;

По соотношению![]() выбираем формулу и определяем эквивалентную динамическую нагрузку наиболее нагруженного подшипника:

выбираем формулу и определяем эквивалентную динамическую нагрузку наиболее нагруженного подшипника:

![]()

Определяем динамическую грузоподъемность

Подшипник пригоден. Определяем долговечность подшипника

Условие выполнено

Проверочный расчет валов

Быстроходный вал

Сечение А-А

Определить напряжение в сечении А-А

Нормальные напряжения изменяются оп симметричному циклу.

![]()

Где ![]() ;

;

М - суммарный изгибающий момент в этом сечении.

Касательные напряжения изменяются по нулевому циклу

![]()

Где ![]() ;

;

М - крутящий момент в этом сечении.

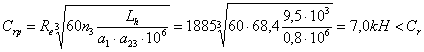

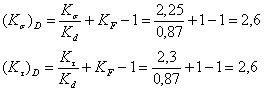

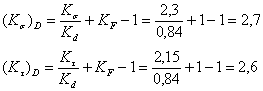

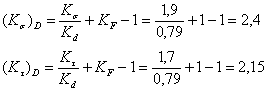

Определить коэффициент концентрации нормальных и касательных напряжений.

Где ![]() (по таблице)

(по таблице)

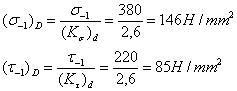

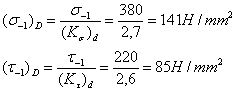

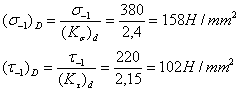

Определить пределы выносливости в расчетном сечении.

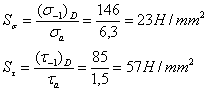

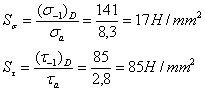

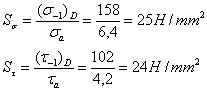

Определить коэффициенты запаса прочности по нормальным и касательным напряжениям.

Определить общий коэффициент запаса прочности.

Условие выполнено.

Промежуточный вал

Сечение Б-Б

Определить напряжение в сечении Б-Б

Нормальные напряжения изменяются оп симметричному циклу.

![]()

Где ![]() ;

;

М - суммарный изгибающий момент в этом сечении.

Касательные напряжения изменяются по нулевому циклу

![]()

Где ![]() ;

;

М - крутящий момент в этом сечении.

Определить коэффициент концентрации нормальных и касательных напряжений.

Где ![]() (по таблице)

(по таблице)

Определить пределы выносливости в расчетном сечении.

Определить коэффициенты запаса прочности по нормальным и касательным напряжениям.

Определить общий коэффициент запаса прочности.

Условие выполнено.

Тихоходный вал

Сечение В-В

Определить напряжение в сечении В-В

Нормальные напряжения изменяются оп симметричному циклу.

![]()

Где ![]() ;

;

М - суммарный изгибающий момент в этом сечении.

Касательные напряжения изменяются по нулевому циклу

![]()

Где ![]() ;

;

М - крутящий момент в этом сечении. Определить коэффициент концентрации нормальных и касательных напряжений.

Где ![]() (по таблице). Определить пределы выносливости в расчетном сечении.

(по таблице). Определить пределы выносливости в расчетном сечении.

Определить коэффициенты запаса прочности по нормальным и касательным напряжениям.

Определить общий коэффициент запаса прочности.

Условие выполнено.

Проверочный расчет шпонок

Промежуточный вал, шпонка 12х8х45

Условие прочности:

![]()

![]()

определяем рабочую длину шпонки:

![]()

Определяем площадь смятия:

![]()

проверяем условие прочности:

![]()

Условие выполняется.

Промежуточный вал, шпонка 16х10х60

Условие прочности:

![]()

![]()

определяем рабочую длину шпонки:

![]()

Определяем площадь смятия:

![]()

проверяем условие прочности:

![]()

Условие выполняется.

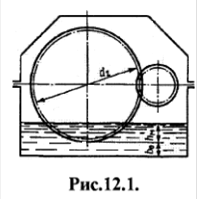

Выбор сорта маслаСмазывание редуктора.

Способ смазывания.

Применяем непрерывное смазывание жидким маслом картерным непроточным способом (окунанием)

Выбор сорта масла.

Зависит от значения расчетного контактного напряжения и фактической окружной скорости колес. По таблице выбираем масло индустриальное 4-Г-А-46

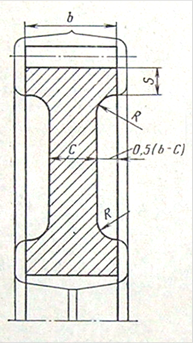

Определение уровня масла.

При окунании в масляную ванну цилиндрического колеса:

![]()

Контроль уровня масла.

Уровень масла, находящегося в корпусе редуктора, контролируем круглым маслоуказателем.

Список литературы

1. Кудрявцев В.Н. «Курсовое проектирование деталей машин». - Л.: Машиностроение, 1984.

2. Ануриев И.В. «Справочник конструктора - машиностроителя». - Л.: Машиностроение, 1985.

3. Янсон А.А. «Расчет цилиндрических зубчатых передач» методические указания к курсовому проекту по деталям машин для студентов всех специальностей. - Л.: 1991.

4. Янсон А.А. «Конструирование зубчатого редуктора» методические указания к курсовому проекту. - Л.: 1985.

Похожие работы

... линии заготовка устанавливается на конвейере, перемещающемся от одной обрабатывающей головки к другой. При обработке на автоматической линии установочной базой является поверхность 5. Технологический процесс изготовления крышки корпуса построен таким образом, что принцип постоянства баз выполняется. 2.6 Технологический маршрут и план изготовления детали При составлении технологического ...

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

... Муфты типа МУВП позволяют смягчать ударные нагрузки и рывки за счёт упругих элементов в составе муфты, кроме того, они допускают некоторые неточности сборки. Для соединения быстроходного вала редуктора с валом электродвигателя выбираем муфту упругую втулочно-пальцевую (МУВП) ГОСТ 21424-75. Принимаем муфту МУВП 250-40-1 У3 ГОСТ 21424-93. Номинальный крутящий момент Мкр., Н×м = 250 Частота ...

... работы активно используется знания из ряда пройденных предметов : механики, сопротивления материалов ,технологий металлов и др. Объектом курсового проекта является привод с цилиндрическим двухступенчатым редуктором с раздвоенной быстроходной ступенью, использующие большинство деталей и узлов общего назначения. 1 Кинематический расчет 1.1 Находим момент на тихоходной ступени: РВЫХ = Тw; ...

0 комментариев