Навигация

Характеристики посадки с натягом

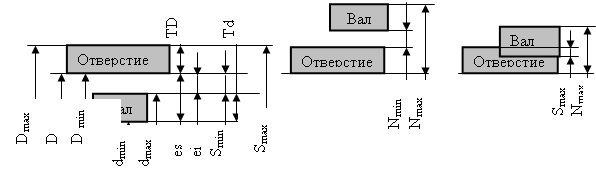

2. Характеристики посадки с натягом.

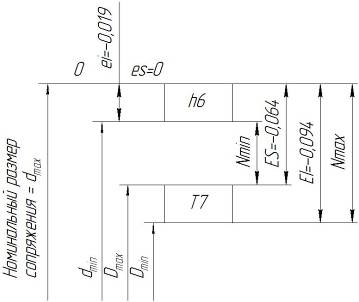

Наибольший натяг:

Nmax = dmax – Dmin = 70,0 – 69,906 = 0,094 мм

Наименьший натяг:

Nmin = dmin – Dmax = 69,981 – 69,936 = 0,045 мм

Средний натяг:

Nm = (Nmax + Nmin)/2 = (0,094+0,045)/2 = 0,0695 мм

Допуск натяга:

TN = Nmax – Nmin = 0,094 – 0,045 = 0,049 мм

TN = TD + Td = 0,019 + 0,030 = 0,049 мм

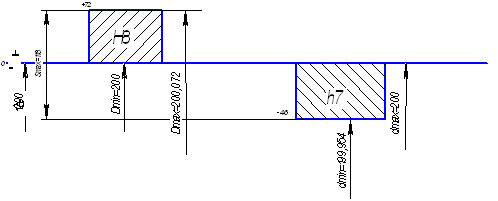

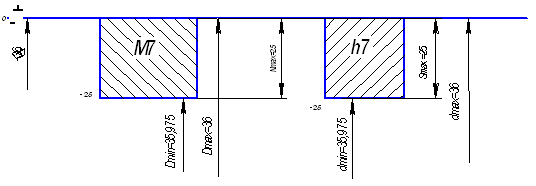

3. Схема расположения полей допусков для сопряжения Ø70![]() :

:

4. Обозначение предельных отклонений:

а) На сборочном чертеже: б) на рабочем чертеже:

Задача 2

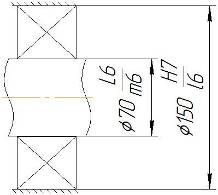

Дано: подшипник №314; d = 70 мм; D = 150 мм; В = 35 мм; 6 класс точности; нормальный режим работы; вращается вал; корпус неподвижен.

Решение:

1. По табл. 4 определяем размеры подшипника качения№ 314: наружный диаметр наружного кольца D = 150 мм; диаметр отверстия внутреннего кольца d = 70 мм; ширина подшипника В = 35 мм.

Для указанных условий работы подшипника наружное кольцо испытывает местное нагружение, так как корпус неподвижный; внутреннее кольцо испытывает циркуляционное нагружение, так как вращается вал.

По табл. 6 при нормальном режиме работы с учетом видов нагружений для колец подшипника качения шестого класса точности выбираем для наружного кольца с корпусом посадку Ø150![]() и для внутреннего кольца с валом – посадку Ø70

и для внутреннего кольца с валом – посадку Ø70![]() .

.

2. По ГОСТ 25347-82 и ГОСТ 520-89 определяем предельные отклонения для вала, отверстия корпуса, для колец подшипника и строим схемы полей допусков для выбранных посадок.

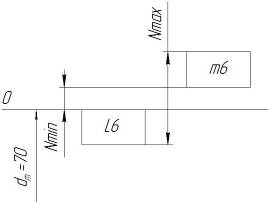

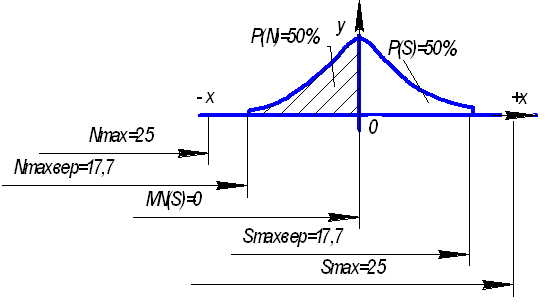

Схема расположения полей допусков:

а) для внутреннего кольца с валом

Nmax = dmax – Dmin = 70,030 – 69,988 = 0,042;

Nmin = dmin – Dmax = 70,011 – 70,0 = 0,011;

Nm = (Nmax + Nmin)/2 = (0,042 + 0,011)/2 = 0,0265;

TN = Nmax – Nmin = 0,042 – 0,011 = 0,031.

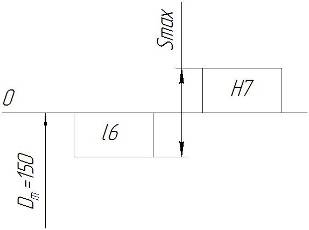

б) для наружного кольца с отверстием корпуса:

Smax = Dmax – dmin = 150,040 – 149,989 = 0,051;

Smin = Dmin – dmax = 150 – 150 = 0;

или Nmax = 0

Sm = (Smax + Smin)/2 = (0,051 + 0)/2 = 0,0255;

TS = Smax + Nmax = 0,051 + 0 = 0,051;

3. Обозначение посадок подшипника качения.

Задача 4

Дано: М18х1 - ![]()

Решение:

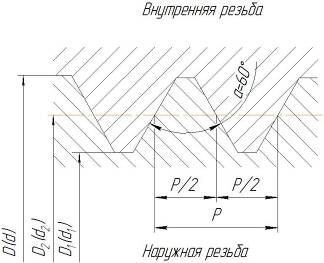

1. Номинальный профиль наружной и внутренней метрической резьбы.

Номинальный наружный диаметр наружной и внутренней резьбы: d = D = 18 мм.

Номинальный средний диаметр наружной и внутренней резьбы:

d2 = D2 = d – 1 + 0,35 = 18 – 1 + 0,35 = 17,35 мм.

Номинальный внутренний диаметр наружной и внутренней резьбы:

d1 = D1 = d – 2 + 0,918 = 18 – 2 + 0,918 = 16,918 мм.

Угол профиля α = 60°.

Резьбовое соединение с мелким шагом, Р = 1 мм.

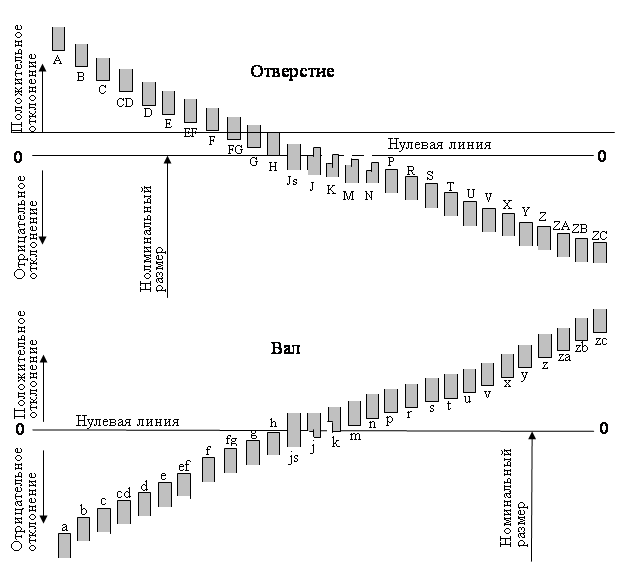

2. Степени точности, условное обозначение основных отклонений и полей допусков для диаметров резьбы.

| Виды резьбы | Диаметры | Степень точности | Условное обозначение | |

| осн. отклон. | поле допуска | |||

| наружная | d | 6 | h | 6h |

| d2 | 6 | h | 6h | |

| d1 | - | h | - | |

| внутренняя | D | - | G | - |

| D2 | 6 | G | 6G | |

| D1 | 6 | G | 6G | |

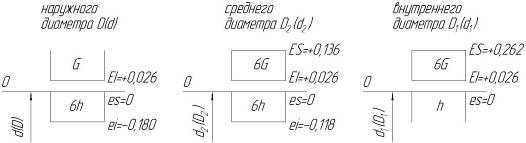

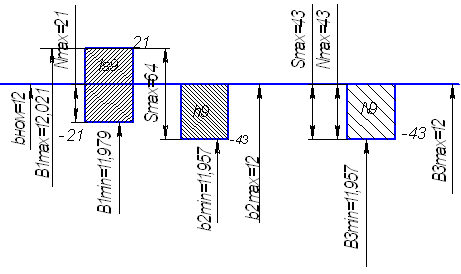

2. По стандарту ГОСТ 16093-81 определяем предельные отклонения, рассчитываем предельные размеры, допуски диаметров резьбового соединения и строим схемы полей допусков для диаметров резьбы.

| Номиналь-ные размеры диаметров, мм | Резьба | Предельное отклонение, мм | Предельные размеры, мм | Допуск, мм | ||

| Верхнее | Нижнее | Наиб. | Наим. | |||

| D(d)=18 | внутр. | - | +0,026 | - | 18,026 | - |

| наруж. | 0 | -0,180 | 18 | 17,820 | 0,180 | |

| D2(d2)=17,35 | внутр. | +0,136 | +0,026 | 17,486 | 17,376 | 0,110 |

| наруж. | 0 | -0,118 | 17,35 | 17,232 | 0,118 | |

| D1(d1)=16,918 | внутр. | +0,262 | +0,026 | 17,18 | 16,944 | 0,236 |

| наруж. | 0 | - | 16,918 | - | - | |

Схемы полей допусков:

Задача 5

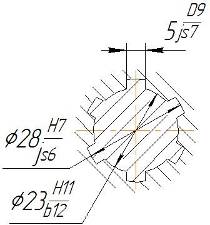

Дано: D-6х23![]() х28

х28![]() х5

х5![]()

Решение.

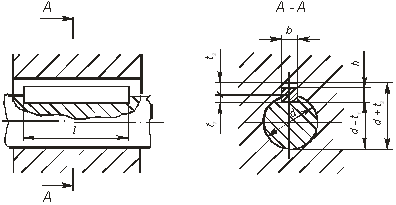

Для данного шлицевого прямобочного соединения центрирующей поверхностью является поверхность по наружному диаметру D = 28 мм, количество зубьев Z = 6.

Условное обозначение шлицевого вала: D-6х23b12x28js6x5js7.

Условное обозначение шлицевого отверстия: D-6х23Н11x28Н7x5D9.

Шлицевое соединение неподвижное – втулка не перемещается относительно вала.

Центрирование по D используют в тех случаях, когда шлицевое соединение неподвижное или подвижное, работающее при небольших нагрузках. Требования к износостойкости деталей невысокие, поэтому шлицевую втулку не подвергают термообработке, что позволяет обработать ее протяжкой, обеспечивая высокую точность по D.

Эскиз поперечного сечения шлицевого прямобочного соединения.

Задача 6

Дано: 7-8-8-В

Решение.

1. Для заданного зубчатого колеса 7-8-8-В ГОСТ 1643-81 установлены следующие требования:

· по кинематической норме точности – седьмая степень точности;

· по норме плавности – восьмая степень точности;

· по норме контакта – восьмая степень точности;

· по норме бокового зазора – вид сопряжения В, который определяет jnmin, вид допуска – b и класс отклонений межосевого расстояния V; так как вид допуска и класс отклонений межосевого расстояния соответствуют виду сопряжения, то они не проставляются (по умолчанию).

2. Зубчатое колесо в данном случае работает в передаче общего назначения - 7, 8 степень точности. По нормам плавности и контакта не очень высокие требования к точности (8 степень точности).

3. На боковой зазор в зубчатой передаче установлено:

шесть видов сопряжений, которые обозначаются прописными буквами латинского алфавита Н, Е, D, C, B, A. Они определяют различные значения гарантированного бокового зазора (наименьшего предписанного бокового зазора). Виду сопряжения Н соответствует jnmin = 0, виду сопряжения А – наибольший гарантированный боковой зазор.

Восемь видов допусков Тjn, которые в порядке понижения точности обозначаются условно строчными буквами латинского алфавита h, d, c, b, a, z, y, x.

Шесть классов отклонений межосевого расстояния, обозначенные в порядке убывания точности римскими цифрами от I до VI.

Каждому виду сопряжения соответствует свой вид допуска и класс отклонений межосевого расстояния. Разрешается это соответствие нарушать.

Похожие работы

... валов, отверстий, толщину зубьев и ширину впадины отверстия. Поля допусков, назначенные на элементы деталей шлицевого соединения и указанные в условном обозначении, контролируют в условном обозначении, контролируют независимо друг от друга специальными гладкими калибрами. 2. Расчет и выбор посадок подшипников качения Для подшипникового узла (подшипник № 408) выбрать и обосновать посадки по ...

... заготовки относ: - стандартизация и унификация элементов конструкции; - упрощение геометрических форм; - максимальная инструментальная доступность; 22. Технологическое обеспечение качества изделий машиностроения Качество продукции — совокупность свойств продукции, обуславливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Свойства, составляющие ...

... – 82. Подробный расчет соотношения между допусками диаметра, угла и формы конуса, а также предельных базорасстояний конических соединений приведен в ГОСТе 25307 – 82 и в [10]. 2.8. Взаимозаменяемость резьбовых соединений Резьбовые соединения широко используются в конструкциях машин, аппаратов, приборов, инструментов и приспособлений различных отраслей промышленности. Классификация резьб. ...

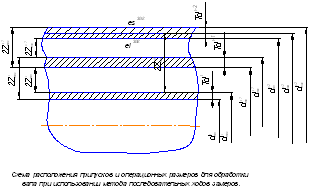

... цепей, могут быть конструкторскими (выбор размеров и точности звеньев), технологическими (обеспечение заданного зазора при сборке), настроечными (наладка станков), связанными с выполнением технических измерений и другими. Размерные цепи бывают различных видов в зависимости от назначения (конструкторские, технологические, измерительные), характера взаимного расположения звеньев (линейные, угловые, ...

0 комментариев