Навигация

Выбор основных и присадочных материалов

1.3 Выбор основных и присадочных материалов

Для группы материалов (сталей с Сэ < 1,2%, стального литья, серого чугуна и алюминия) химический состав присадочных материалов определяют в зависимости от химического состава основного материала.

Присадочный материал состоит из порошкообразного окисла металла и порошкообразного алюминия и расплавляется в тигле. Термитную смесь легируют присадкой ферросплавов, карбидов, окислов и чистых элементов) Их 20%-ная добавка к шихте снижает температуру разливаемого металла и повышает выход присадочного материала до 50%; остальные 50% — шлак.

Присадочные материалы выбирают в зависимости от технологического варианта сварки и от характера износа поверхности при наплавке.

Изготовитель: Efektrocnemisches Werk, Алимендорф, ГДР.

Количество присадочного материала, кг:

mAT = 12.8 Vges (2)

где Vges — объем заполняемого пространства, дм3.

1.4 техника сварки

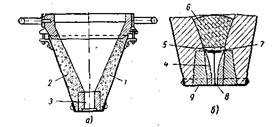

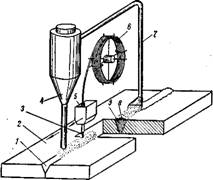

Рассмотрим кратко технику термитной сварки. Термитную смесь сжигают в специальных огнеупорных тиглях (рисунок ). Размер тигля принимают в соответствии с величиной сжигаемой порции термита.

а — тигель; б — область днища тигля; 1 — корпус; 2 — футеровка; 3 — стакан; 4 — штепсель-втулка для выпуска расплава; 5 — магнезитовый песок; 6 — термит; 7 — асбестовый кружок; 8 — запорный гвоздь; 9 — стакан

Рисунок 3 - Тигель для сжигания термита

Тигель имеет корпус 1 из листового железа с внутренней огнеупорной магнезитовой футеровкой 2. При сжигании первой порции термита футеровка несколько оплавляется и зашлаковывается окисью алюминия термитной смеси.

В зависимости от размеров изделия, подлежащего сварке, вес термитной порции может меняться от нескольких сотен граммов до нескольких сотен килограммов. Для сварки нормального рельсового стыка профиля 1-А требуется 7—8 кг термита. Для сварки используются горячие расплавленные продукты сгорания термитной смеси. Иногда расплавленную смесь выливают на место сварки через край тигля, наклоняя его, но такой прием применяется редко. Обычно продукты сгорания выпускают через дно тигля. Для возможности выпускания через дно при набивке футеровки тигля в его донную часть вставляют стакан 3 из высококачественного обожженного огнеупорного материала, обычно магнезита. Внутрь стакана вставляют сменный магнезитовый Штепсель-втулку. Отверстие штепселя перед засыпкой термитной смеси закрывают специальным запорным гвоздем со стержнем диаметром 5—6 мм длиной около 120 мм, с плоской шляпкой диаметром около 17 мм. Поверх шляпки гвоздя кладут асбестовый кружок и сверху засыпают небольшим количеством огнеупорного магнезитового песка, который слегка утрамбовывают. После этого в тигель насыпают и тщательно перемешивают термитную смесь. Такое перемешивание необходимо ввиду возможной сепарации частиц термита при хранении.

Термит хранится на складе обычно отдельными порциями, необходимыми для данной работы, например для сварки рельсового стыка, причем каждая порция упакована в отдельный пакет или мешок.

Зажигание засыпанной в тигель термитной смеси может производиться сварочной дугой или специальным запалом. От обычных источников тепла, например от пламени зажженной спички, термит не загорается, что делает его сравнительно безопасным в обращении и хранении. Запальные смеси загораются от пламени спички, развивают высокую температуру и зажигают термит. В состав запальной смеси для термита обычно входит бертолетова соль и тонкий порошок (пудра) алюминия.

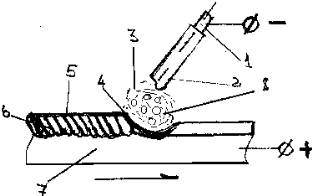

После того как термитная смесь загорелась, тигель накрывают крышкой с отверстием для выхода газов. По окончании реакции горения, через 20—30 сек после зажигания, расплавленные продукты готовы к выпуску. Для выпуска расплавленных продуктов выбивают запорный гвоздь ударом по нижнему концу ударником — железной полоской или трубкой с расплющенным концом. Горячая смесь выливается на место сварки. При выпуске через дно тигля сначала выливается металл, затем шлак; при выпуске через край тигля сначала льется шлак, затем металл.

Место сварки должно быть предварительно заформовано таким образом, чтобы осталась полость для термитного металла и шлака. Заформовка производится огнеупорными материалами в коробке из листового железа. При заформовке необходимо оставить каналы и отверстия в стенках железной формы для облегчения удаления газов.

Расплавленные продукты подводят по специальному литниковому каналу в заформовке в нижнюю часть формы, откуда они постепенно поднимаются кверху и заполняют весь объем формы. После окончания заформовки форму сушат и прокаливают, а также подогревают места сварки до красного каления (700—800° С). Прокалку и подогрев чаще всего проводят подогревательными горелками-форсунками, работающими на керосине или нефти. Просушиваются и прокаливаются не только заформовка, но и тигель вместе с крышкой перед засыпкой первой порции термитной смеси. Просушке и прокалке при термитной сварке уделяется большое внимание, так как остатки влаги в заформовке или футеровке тигля могут вызывать разбрызгивание жидкого металла и шлака.

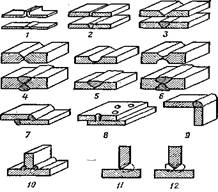

Термитная сварка по способу выполнения имеет несколько разновидностей: 1) сварка давлением, или пластическая, без заметного расплавления основного металла; 2) сварка плавлением (способ промежуточного литья), при которой основной металл расплавляется по всему сечению и сплавляется с жидким присадочным металлом, осадочного давления не требуется; 3) комбинированный способ, при котором основной металл расплавляется по всему сечению или частично и используется осадочное давление.

1.5 ОБОРУДОВАНИЕ

1.51. Основные элементы устройств для термитной сварки

Тигель с донным сливом (материал: магнезит, защитная футеровка, хромовая руда,кварцевый песок).

Размер тигля зависит от поставленной задачи (следует учитывать возможность прорыва тигля при большом объеме наплавляемого материала).

Формы для сварки: одноразового пользования (материал: кварцевый песок, шамот); многоразового пользования (графит, серый чугун, медь для серийной сварки).

Модель (набивная для каждого профиля).Опока.

Поддерживающее и зажимное устройства применяют при использовании неразъемных и составных форм для сварки.

Специальные устройства: приемник для тигля, домик для выпуска металла, кислородный резак, полозковый термометр, горелка для предварительного подогрева (пропан).

Инструменты: кузнечное зубило, плоская обжимка, шлифовальный круг, проволочная щетка.

Специальный запальник с ручным или электрическим управлением.

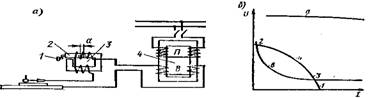

1.5.2 Оборудование

Сварочный аппарат имеет различную конфигурацию в зависимости от выполняемой задачи состоит из нескольких основных элементов (см. выше). Изготовитель: Etektrochsmisches Werk, Алимендорф, ГДР.

Похожие работы

... , называют шихтой. В состав шихты входят топливо, руды (чаще рудные концентраты, так или иначе подготовленные к плавке), металлы (в основном в виде лома), флюсы, шлаки предыдущих плавок и другие оборотные материалы. 1 Пластмассы. Основные компоненты пластмасс. Слоистые пластические материалы 1.1 Общие сведения, основные свойства и компоненты, входящие в состав пластмасс Среди новых ...

... и к лучшему использованию дуги. Благодаря большой силе тока, применяемого при автоматической сварке под слоем флюса, производительность возрастает в десятки раз по сравнению с ручной дугой дуговой сваркой. Хорошая защита расплавленного металла от окружающего воздуха, а также легирование металла шва (в случае сварки стали) содержащимися во флюсе компонентами обеспечивают весьма высокие ...

... шва зависят главным образом от мощности дуги. К дополнительным параметрам относят диаметр сопла, расход плазмообразующего газа и его теплофизические свойства. ГАЗОВАЯ СВАРКА Способы сварки. В качестве одного из первых методов сварки плавлением, получившего распространение в промышленности, можно назвать газовую сварку. Этот метод сохранил свое значение и до настоящего времени. При сгорании ...

... . Для дуговой сварки теплоустойчивых легированных сталей ГОСТ 9467-75 предусматриваются девять типов электродов / Э-0,9 М Э-0,9 МХ, Э-0,9 XI, Э-0,5 Х2М, Э-0,9 Х2МI, Э-0,9 MIМФ, Э-10 XIMIHФБ, Э-10 ХЗMIБФ, Э-10 Х5МФ/. Технологией сварки сталей любой марки предусматривает предварительный или сопутствующий местный или общий подогрев свариваемого изделия, обеспечивающий по возможности и структурной ...

0 комментариев