Навигация

Расчет режимов резания и нормирование операций

2.8. Расчет режимов резания и нормирование операций

Определим режимы резания и нормы времени на вертикально-сверлильную операцию [9].

Глубина резания при сверлении: t = 0,5D = 0,5 * 8 = 4 мм

Глубина резания при центровании: t = 0,5D = 0,5 * 5 = 2,5 мм

Подача при центровании: S = 0,11 мм/об (определим по табл.25)

Подача при сверлении: S = 0,16 мм/об (определим по таблице 25)

Скорость при центровании и сверлении определяется по формуле:

υ = (Сυ Dq / Тm sy)Кυ (11)

Значения коэффициентов Сυ и показателей степени для центрования выбираем по таблице 28, 30. Сυ = 27,6; q = 0,25; y = 0,19; m = 0,125

Кυ = Кmυ Кuυ Кlυ, (12.)

где Кmυ – коэффициент, на обработку материала; (по таблице 4)

Кuυ – коэффициент, на инструмент материала; (по таблице 6)

Кmυ – коэффициент, учитывающий глубину сверления; (по таблице 31)

Полученные значения подставляем в формулу (12.)

υ = (27,6 * 50,25 / 200,125 * 0,110,19) * 1 = 36,6 м/мин

По установленной скорости резания определяем число оборотов шпинделя по формуле:

n = 1000υ / πD, (13)

где υ – расчетная скорость, м/мин;

D – диаметр обрабатываемого отверстия, мм.

n = 1000 * 36,6 / 3,14 * 5 = 2331

По паспортным данным станка n принимаем 2300

Значения коэффициентов Сυ и показателей степени для сверления выбираем по таблице 28, 30. Сυ = 25,3; q = 0,25; y = 0,19; m = 0,125

Кυ = Кmυ Кuυ Кlυ, (14)

где Кmυ – коэффициент, на обработку материала; (по таблице 4)

Кuυ – коэффициент, на инструмент материала; (по таблице 6)

Кmυ – коэффициент, учитывающий глубину сверления; (по таблице 31)

Полученные значения подставляем в формулу (12)

υ = (25,3 * 6,40,25 / 200,125 * 0,160,19) * 1 = 35,91 м/мин

По установленной скорости резания определяем число оборотов шпинделя по формуле (13)

n = 1000 * 35,91 / 3,14 * 5 = 1786

По паспортным данным станка n принимаем 1700

Значения коэффициентов Сυ и показателей степени для зенкерования выбираем по таблице 29, 30. Сυ = 19,2; q = 0,2; y = 0,4; m = 0,125

Кυ = Кmυ Кuυ Кlυ,Кnυ (15)

где Кmυ – коэффициент, на обработку материала; (по таблице 4)

Кuυ – коэффициент, на инструмент материала; (по таблице 6)

Кmυ – коэффициент, учитывающий глубину сверления; (по таблице 31)

Кnυ – коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания.

Полученные значения подставляем в формулу (12)

υ = (19,2 * 100,2 / 150,125 * 1,80,1 * 0,270,4) * 1 = 53,18 м/мин

По установленной скорости резания определяем число оборотов шпинделя по формуле (3.8.4)

n = 1000 * 53,18 / 3,14 * 10 = 1693

По паспортным данным станка n принимаем 1600

Основное (технологическое) время на переход определим по формуле представленной в методике [15]:

tо = (L / sм) * i = ((l +l1) / ns) * i, мм. (16)

где L – длина пути, проходимого инструментом в направлении подачи, мм

l – длина обрабатываемой поверхности, мм; для сверления зенкерования и развертывания – это длина отверстия, обрабатываемого на данном переходе;

l1 – величина врезания и перебега инструмента, мм;

sм – минутная подача инструмента, мм;

n – число оборотов;

s – подача инструмента на один оборот в мм;

t – число проходов.

а) центрование:

Т0 = ((5 + 2) / 0,11 * 2300) * 6 = 0,16 мин

б) сверление:

Т0 = ((6,4 + 5) / 0,16 * 1700) * 6 = 0,25 мин;

Вспомогательное время определим по формуле:

Тв = tуст + tпер (17)

где tуст – вспомогательное время, на установку и снятие детали;

tпер - вспомогательное время, связанное с переходом.

Тв = 0,12 + 0,42 = 0,54 мин

Определим норму штучного времени по формуле:

Тшт = (То + Тв)(1 + (аобс + аотл)/100) (18)

Полученные значения подставляем в формулу (18):

Тв = (0,56 + 0,54)(1 + (8/100)) = 1,2 мин

Подготовительно-заключительное время выбираем по карте 19: Тп-з = 10 мин

Штучно-калькуляционное время рассчитывается по формуле:

Тшт.как. = Тшт + Тп-з / n (19)

где n – партия деталей, шт.

Тшт.как. = 1,2 + 10/320 = 1,23 мин.

Похожие работы

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

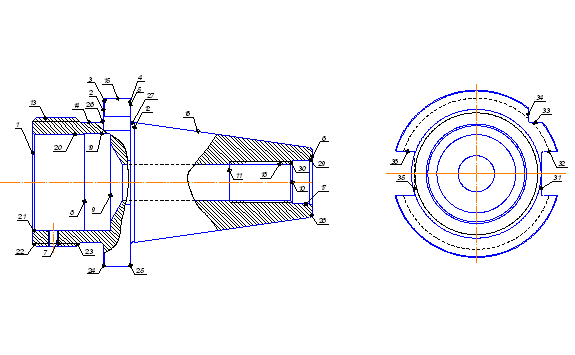

... в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления цанги присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [56]. Для улавливания вредностей непосредственно в местах их образования применяется местная вытяжная вентиляция. ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... – это гальванический и литейно-термический цеха. В гальваническом цехе имеется оборудование для нанесения лакокрасочных и гальванических покрытий (никелевых, медных, цинковых и др.). Анализ заводского технологического процесса изготовления детали Для курсовой я взяла чертеж оси. Ось — деталь машины, предназначенная для соединения и закрепления деталей машин между собой, воспринимающая ...

0 комментариев