Навигация

Характеристика технологического процесса изготовления ППУ

1.3 Характеристика технологического процесса изготовления ППУ

Технологический процесс изготовления ППУ предусматривает следующие технологии: заливка в формы и напыление.

На сегодня в структуре предприятия имеются:

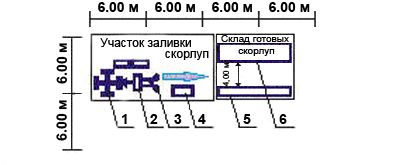

1) Цех по производству пенополиуретановой скорлупы

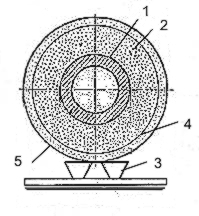

Заливка в формы – основная технология ООО «СибТехмонтаж» - предусматривает изготовление скорлупы и отводов в виде полых цилиндров и полуцилиндров от Ø32 мм до Ø1220 мм, согласно ТУ № 2254-234-10480596-01 и ТУ 5768-021-01297858-01. Длина скорлуп 1000 мм.

Технология производства ППУ методом заливки в пресс-форму позволяет в цеховых условиях изготовить требуемое количество теплоизоляционных полуцилиндров «скорлуп» для дальнейшей их установки на трубопровод.

Производство теплоизоляционных полуцилиндров «скорлуп» для трубопроводов - наиболее простой процесс из области производства формованных изделий из ППУ. Общие принципы данных производств одинаковы - пенополиуретановая композиция заливается в ограничительную оснастку - пресс-форму. Пресс-форма перед заливкой смазывается антиадгезионной смазкой (циатим, литол, солидол и т.п.). Система двух изначально жидких компонентов А и Б заливается в стальные пресс-формы с помощью машины высокого давления (производительность от 30 до 300 литров в минуту), как правило 100:130 по массе. В результате смешивания этих двух компонентов образуется реакционно-способная смесь. После заливки композиция вспенивается, расширяется и твердеет, занимая всё внутреннее пространство пресс-формы. Время выдержки скорлупы в пресс-форме 7-10 минут. Временная продолжительность единократной заливки не должна превышать 20-30 секунд от времени старта.

Производство «скорлуп» в основном упирается в пресс-формы, их качество и количество. Основные требования к пресс-формам - это точное соответствие геометрических размеров формы размерам требуемой детали и высокие прочностные характеристики ППУ при расширении создаёт избыточное давление внутри формы до 6 атмосфер.

Оптимальная температура для переработки ППУ – 22°C поэтому, чем ближе температура воздуха на производственном участке к оптимальной, тем лучше. Над непосредственным местом заливки установлен зонд вытяжной вентиляции, обеспечивающий 8-10 кратный обмен воздуха в рабочей зоне в течение часа. Для работы и обслуживания достаточно 2-х человек.

Данный метод позволяет избавиться от недостатков присущих методу напыления ППУ, но и он имеет ряд своих недостатков:

- существенные затраты на организацию производственного участка;

- при изоляции скорлупами необходимо уделять особое внимание антикоррозийной защите трубы, т.к. скапливающийся между трубой и скорлупой конденсат не имеет выхода и активизирует коррозию трубы.

Физико-механические свойства скорлуп ППУ (частный случай)

| Параметр | Значение |

| Кажущаяся плотность сердцевины, кг/м3, не менее | 50 |

| Разрушающее напряжение при сжатии, кПа, не менее | 200 |

| Разрушающее напряжение при сжатии, кПа, не менее | 300 |

| Температура размягчения по Вика, при нагрузке 10 Н, °С, не менее | 180 |

| Теплопроводность, Вт/(м • К), не более | 0,025 |

Специалисты во время работы применяют различные добавки, что позволяет изменять плотность ППУ от 20 кг/куб.м до 80 кг/куб.м в зависимости от назначения теплоизоляции. С помощью добавок (катализаторы, преобразователи) можно не только варьировать плотность ППУ, скорость и время старта, но и добиться значительной экономии средств.

По техническим требованиям Заказчика изделия из пенополиуретана изготавливаются для теплоизоляции любого диаметра трубопровода и с изменением толщины стенки теплоизоляции. Также возможно изготовление нестандартных изделий любой конфигурации.

Пенополиуретановые скорлупы диаметром до 108 мм упаковываются в пакеты 1х1х1 м, изделия большего диаметра транспортируются россыпью. По условиям перевозки скорлупы диаметром до 620 мм изготавливаются в виде полуцилиндров, а скорлупы диаметром 720 мм и более - из трех-четырех сегментов. Транспортируются скорлупы авто- и железно-дорожным транспортом в контейнерах и вагонах.

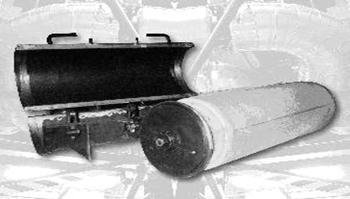

2) Цех по производству пенополиуретановой теплоизоляции напылением

Технологический процесс напыления ППУ на трубопроводах производится с помощью специализированных напылительных установок - пеногенераторов высокого или низкого давления.

Внешне процесс напыления выглядит, как процесс окраски с помощью пульверизатора и позволяет наносить ППУ - теплоизоляцию на изделия любых габаритов и конфигурации. Послойное напыление ППУ допускает изготовление монолитного слоя теплоизоляции любой необходимой толщины. Адгезионная прочность сцепления напылённого ППУ с поверхностью трубы - не менее 2 кг. На 1 кв. см. Монолитность напылённого покрытия обеспечивает отсутствие мостиков холода, антикоррозийную защиту и невозможность расхищения теплоизоляции.

Также немаловажно отметить снижение транспортных затрат, т.к. расходные материалы поставляются на объект в жидком виде и при напылении расширяются в объёме приблизительно в 20 раз, т.е. из 2 стандартных 200- литровых бочек химических компонентов получается около 10 куб.м. готового ППУ.

Требования к напыляемым поверхностям заключаются в следующем: поверхность должна быть сухой, чистой, не замасленной, без следов активной коррозии и обязательно тёплой (температура не ниже +10..+15 °C).

Работа в зимний период на действующих трубопроводах горячего водоснабжения принципиально не отличается от работ, проводимых в тёплое время года, с той лишь разницей, что расходные компоненты нуждаются в прогреве до рабочей температуры. В случае прогретой напыляемой поверхности температура окружающего воздуха принципиального значения не имеет. Работы по холодным поверхностям ведут к ухудшению адгезии ППУ с трубой и радикальным перерасходам компонентов.

Основные недостатки метода напыления:

- перерасходы компонентов на трубах малого сечения и сильных ветрах;

- практическая невозможность работ по холодным поверхностям;

- значительный распыл компонентов может привести к порче лакокрасочного покрытия автомобилей и другого дорогостоящего оборудования, находящегося в зоне проведения работ.

Похожие работы

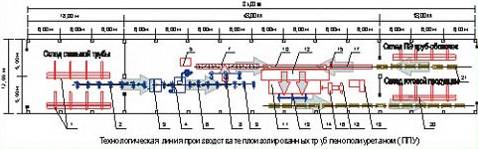

... СНиП 3.05.03-85* «Тепловые сети»; · СНиП 23-01-99* «Строительная климатология»; · СНиП 111-4-80* «Техника безопасности в строительстве». Глава 2. Технологическая линия теплоизоляции труб Технологическая (производственная) линия представляет собой комплекс дополняющего друг друга оборудования, для выполнения уже заложенной технологической идеи. Оборудование, ...

... договоров по поставкам с потребителями продукции и поставщиками сырья и материалов; - порядок подготовки ответов на претензии и порядок подготовки оформления претензий. 2. АНАЛИЗ ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ПРЕДПРИЯТИЯ 2.1 Анализ объемов продукции Сравним отчетные данные, определим отклонения и темпы роста производства и реализации продукции. Таблица 1 Изменение объема ...

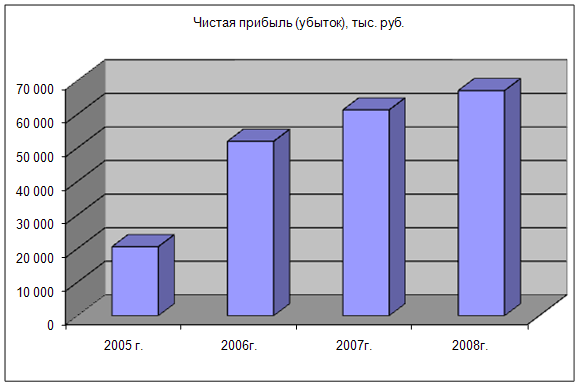

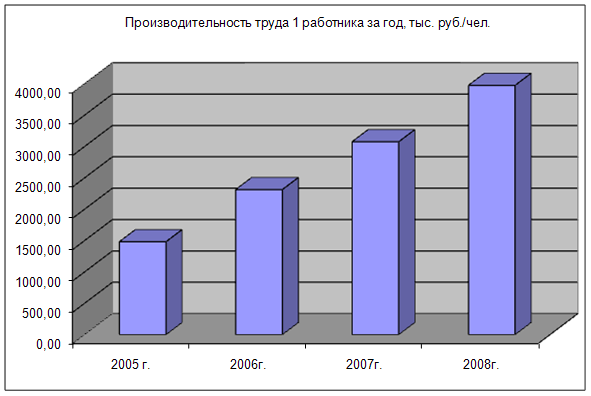

... будет продолжена в дипломном проекте, согласно заявленной теме. Расчеты предполагается произвести с помощью программы для составления бизнес-проектов - Project Expert. Заключение По результатам анализа хозяйственной деятельности можно сделать следующие выводы. В течение периода с 2005 по 2007 г. объем производства и реализации продукции возрастал, но в 2007 г. наблюдается некоторое снижение. ...

... в отличие от ТЭО проекта освещаются как технические и производственно-экономические аспекты, так и коммерческие и рыночные. Бизнес-планированию присуще решение следующих вопросов: — оценка степени жизнеспособности и устойчивости предприятия, снижение риска предпринимательской деятельности; — конкретизация перспектив развития деятельности предприятия в виде системы количественных и качественных ...

0 комментариев