Навигация

3. Контрольная операция.

Принятые обозначения:

n – частота вращения;

s – подача;

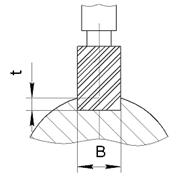

t – глубина сверления;

v – скорость сверления.

t = 16 – 14 / 2 = 2/2 = 1 мм.

При обтачивании детали из стали при глубине сверления до трех мм подача составляет:

s = 0,7 мм/об.

Уточняем подачу по паспорту станка (s = 0,7 мм/об).

Рассчитаем скорость резания:

v = πdn/1000.

Отсюда следует, что:

n = 1000 v / πd = 1000 · 56,8/ 3,14 · 16 = 56800/50,24 = 1130,57

m xv yv 0,267 0,2 0,6

v = Cv / T t s = 150 / 90 · 1 · 0,7 = 150 / 3,3 · 1 · 0,8 = 150 / 2,64 = 56,8

Проведя аналогичный расчет для операции токарно-винторезная (010), получили следующее:

t = 5 мм;

s = 0,25 мм/об;

n = 720 об/мин;

T = 90 мин.

Аналогично рассчитываются режимы резания для других операций.

2.2 Выбор средств технологического оснащения и расчет режимов обработки

Сверление отверстий будем производить на вертикально - сверлильном станке 2Н118.

| Основные данные | значение |

| Размеры рабочей поверхности стола | 420*380 |

| Наибольшее вертикальное перемещение шпинд., Мм. | 180 |

| Число ступеней частоты вращения шпинделя | 12 |

| Частота вращения шпинделя, об/мин. | 180-2800 |

| Число ступеней подач | 6 |

| Подача шпинделя, мм/об. | 0,1 – 0,87 |

| Крутящий момент на шпинделе, кгс. М | 8,80 |

| Мощность Эл. Двигателя, кВт. | 2,0 |

Тип и модель станка выбирают в зависимости от выполняемой операции обработки и габаритных размеров детали.

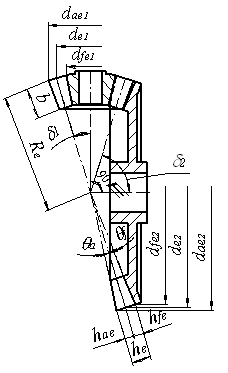

Выбираем дисковое, крупной серии ГОСТ 4010 – 64. Материал – быстро режущая сталь Р18, d=18. L=125. Lo=80мм.

В мелкосерийном производстве обычно используется универсальный измерительный инструмент. Выбираем штангельциркуль ШЦ-I ГОСТ 166-80 с пределами измерений о-125мм. И точностью отсчета – 0,1мм. Штангенглубиномер ШГ ГОСТ 162-80 с пределами измерений о-250мм. И точностью отсчета – 0,05мм.

2.3 Нормирование технологической операции

Основными элементами режима фрезерования являются: глубина сверления t,мм.: подача S, мм/об.: скорость сверления V м/мин.: частота вращения n, об/мин: сила сверления Pz,кгс: потребная мощность Nnom, кВт. Выбранный режим сверления должен соответствовать кинематическим и динамическим возможностям станка /8,9,10/.

Глубина сверления, толщина слоя металла, срезаемого за один переход инструмента, мм: при сверлении t = D/2.

Подачу выбирают с учетом механических свойств обрабатываемого материала, требуемого класса шероховатости обрабатываемой поверхности, типа и прочности фрезерующего инструмента, мощности привода станка и других ограничивающих факторов. Практически выбранная величина подачи должна быть равной той, которую имеет станок.

Период стойкости режущего инструмента – период работы до его затупления, так как период стойкости инструмента оказывает наибольшее влияние на скорость резание, правильный выбор этого фактора имеет большое значение. Для сверл из быстрорежущей стали диалетром до 20 мм – 25 – 40 мин.

Определяем скорость при сверлении по формуле:

Vp=Cv*Dqv*Kv = 7*90,4*1,1

Tm txv Syv 30,02*5*0,20,7=28,5 м/мин

Где: D-диаметр инструмента, мм:

Kv-поправочный коэффициент:

Cv, qv,Xv,Yv,m – табличные данные.

Kv = Kev* Kmv*Kuv = 1*(75|38)-0,9*1 = 1,1

Где: Kev – коэффициент, учитывающий глубину отверстия зависимости от диаметра:

Kmv – поправочный коэффициент, учитывающий влияние обрабатываемого материала:

Kuv – поправочный коэффициент, зависящий от материала режущей части инструмента по формуле:

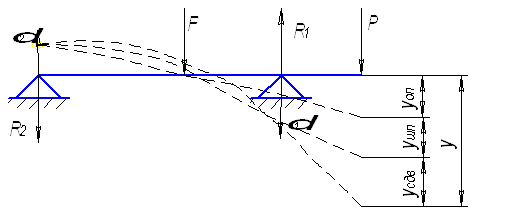

To = t / n s

Для операции 010 To = t / n · s = 5 / 1856 · 0,25 = 5 / 464 = 0,01077 мин.

Для операции 015 To = t / n · s = 1 / 1130,57 · 0,7 = 1 / 791,4 = 0,00126 мин.

Определение вспомогательного времени.

Расчет вспомогательного времени на операцию заключается в определении и последующем суммировании:

1) времени на установку и снятие детали

2) времени, связанного с каждым проходом в операции

3) времени на контрольные измерения

В качестве главного фактора продолжительности времени на установку и снятие детали принят вес детали. При весе детали 0,15 кг., в приспособлении с накидной крышкой креплением гайкой или винтом от руки tуст = 0,27 мин.

Вспомогательное время, связанное с проходом при работе на вертикально-сверлильных станках, состоит из времени на комплекс приемов управлением станком, связанных с проходом, которое включает время на приемы «Подвод инструмента к детали», «Включение и выключение подачи», «отвод инструмента в исходное положение.». Вспомогательное время на выполнение одного прохода, при сверлении и ручной подаче tпр = 0,07 мин.

Время на контрольные измерения выбирается в зависимости от диаметра и длины сверления, а также от характеристики обрабатываемого материала tизм = 0.08 мин. Тв = tуст + Тпр + Тизм = (0,27+0,07+0,08)*2 = 0,84мин.

To = t / n s

Для операции 010 To = t / n · s = 5 / 1856 · 0,25 = 5 / 464 = 0,01077 мин.

Для операции 015 To = t / n · s = 1 / 1130,57 · 0,7 = 1 / 791,4 = 0,00126 мин.

Аналогично рассчитываются нормы времени для других операций.

qот=![]() =

=![]()

где V – суммарный объём N, м3;

V=Vзд![]() N=16

N=16![]() 104

104![]() 14=22,4

14=22,4![]() 105 м3

105 м3

Похожие работы

... станка KN достаточно высок, при необходимости он может быть несколько повышен за счёт увеличения подачи на зуб. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Колокатов А.М. Методические указания по расчету (назначению) режимов резания при торцовом фрезеровании. - М.,МИИСП, 1989. - 27 с. 2. Некрасов С.С. Обработка материалов резанием. - М.: Агропромиздат, 1988.- 336 с. 3. Резание конструкционных ...

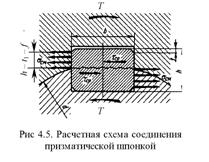

... по сравнению со шпоночными. 1. Лучшее центрирование соединяемых деталей и более точное направление при их относительном осевом перемещении. 2. Меньшее число деталей соединения: шлицевое соединение образуют две детали, шпоночное три, четыре. З. При одинаковых габаритах возможна передача больших вращающих моментов за счет большей поверхности контакта. 4. Большая надежность при динамических и ...

... рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1. В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана со сверлильной и фрезерной обработкой поверхностей и отверстий. Таким образом, проектируемая линия должна обеспечивать указанную в задании производительность. Для этого произведем ...

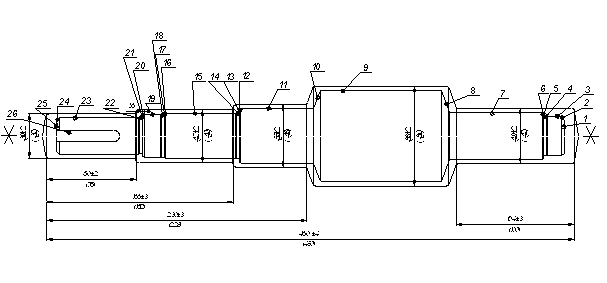

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

0 комментариев