Навигация

Потери тепла с охлаждающей водой по практическим данным принимаем равными 10 % от тепла, вносимого топливом и воздухом

4. Потери тепла с охлаждающей водой по практическим данным принимаем равными 10 % от тепла, вносимого топливом и воздухом

![]() В кВт.

В кВт.

5. Неучтенные потери определяем по формуле

![]()

![]() В кВт.

В кВт.

Уравнение теплового баланса

![]()

![]() .

.

Откуда

![]() =5,46 м3/с.

=5,46 м3/с.

Результаты расчетов заносим в таблицу

Таблица 1. Тепловой баланс методической печи

| Статья прихода | кВт (%) | Статья расхода | кВт (%) |

| Тепло от горения топлива . . . . . . . . Физическое тепло воздуха . . . . . . . . Тепло экзотермических реакций . . . . . . . . _____________________ Итого: | 114114 (83, 82) 17948,06 (13, 18) 4080 (3, 00)

________________________ 136142,06 (100, 0) | Тепло на нагрев металла . . . . . . . . . Тепло, уносимое уходящими газами Потери тепла теплопроводностью через кладку . . . . . Потери тепла с охлаждающей водой . . . . . . . . . . . Неучтенные потери __________________________ Итого: | 59820,2 (43, 94) 56602,83 (41, 16) 3908,5 (2, 87) 13206,16 (9, 70) 2604,43 (2, 33) ________________________ 136142,06 (100,0) |

Удельный расход тепла на нагрев 1 кг металла

![]() кДж/кг.

кДж/кг.

2.5 Расчет рекуператора для подогрева воздуха

Исходные данные для расчета: на входе в рекуператор ![]() =0оС, на выходе

=0оС, на выходе ![]() =450оС. Температура дыма на входе в рекуператор

=450оС. Температура дыма на входе в рекуператор ![]() =1050оС. Расход газа на отопление печи

=1050оС. Расход газа на отопление печи ![]() =5,46 м3/с. Расход воздуха на горение топлива

=5,46 м3/с. Расход воздуха на горение топлива ![]() м3/с. Количество дымовых газов на входе в рекуператор

м3/с. Количество дымовых газов на входе в рекуператор ![]() м3/с. Состав дымовых газов 10,6 % СО2; 16,8 % Н2О; 0,8 % О2 и 71,8 % N2.

м3/с. Состав дымовых газов 10,6 % СО2; 16,8 % Н2О; 0,8 % О2 и 71,8 % N2.

Выбираем керамический блочный рекуператор. Материал блоков – шамот, марка кирпича Б-4 и Б-6. Величину утечки воздуха в дымовые каналы принимаем равной 10 %. Тогда в рекуператор необходимо подать следующее количество воздуха 29,8/0,9=33,1 м3/с.

Количество потерянного в рекуператоре воздуха

![]() м3/с.

м3/с.

Среднее количество воздуха

![]() м3/с.

м3/с.

Количество дымовых газов, покидающих рекуператор (с учетом утечки воздуха) равно

![]() м3/с.

м3/с.

Среднее количество дымовых газов

![]() м3/с.

м3/с.

Зададим температуру дымовых газов на выходе из рекуператора ![]() =650оС. При этой температуре теплоемкость дымовых газов

=650оС. При этой температуре теплоемкость дымовых газов

![]() ,

,

![]()

![]()

![]()

![]()

_____________________________

![]() =1462 кДж/(м3.К)

=1462 кДж/(м3.К)

Теплоемкость дыма на входе в рекуператор (![]() =1050оС)

=1050оС)

![]()

![]()

![]()

![]()

_____________________________

![]() =1,538 кДж/(м3.К)

=1,538 кДж/(м3.К)

Теперь ![]()

![]() , где

, где ![]() =1,3583 кДж/(м3.К) – теплоемкость воздуха при

=1,3583 кДж/(м3.К) – теплоемкость воздуха при ![]() =650оС.

=650оС.

Решая это уравнение относительно ![]() , получим

, получим ![]() =651,3оС

=651,3оС![]() 651оС.

651оС.

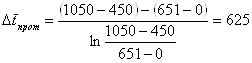

В принятой конструкции рекуператора схема движения теплоносителей – перекрестный ток. Определяем среднелогарифмическую разность температур для противоточной схемы движения теплоносителей

![]() ;

;

о.

о.

Найдя поправочные коэффициенты

![]() и

и ![]() ,

,

![]() , тогда

, тогда ![]() оС.

оС.

Для определения суммарного коэффициента теплопередачи примем среднюю скорость движения дымовых газов ![]() =1,2 м/с, среднюю скорость движения воздуха

=1,2 м/с, среднюю скорость движения воздуха ![]() =1,5 м/с.

=1,5 м/с.

Учитывая, что эквивалентный диаметр воздушных каналов равен ![]() =0,055 м =55 мм, находим значение коэффициента теплоотдачи конвекцией на воздушной стороне

=0,055 м =55 мм, находим значение коэффициента теплоотдачи конвекцией на воздушной стороне

![]() =14 Вт/(м2.К).

=14 Вт/(м2.К).

Учитывая шероховатость стен, получим

![]() Вт/(м2.К).

Вт/(м2.К).

Коэффициент теплоотдачи на дымовой стороне находим по формуле

![]() .

.

Учитывая, что гидравлический диаметр канала, по которому движутся дымовые газы равен ![]() =0,21 м, находим коэффициент теплоотдачи конвекцией на дымовой стороне

=0,21 м, находим коэффициент теплоотдачи конвекцией на дымовой стороне

![]() =6,4 Вт/(м2.К),

=6,4 Вт/(м2.К),

или с учетом шероховатости стен

![]() Вт(м2.К).

Вт(м2.К).

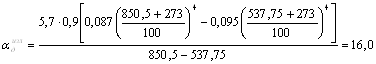

Величину коэффициента теплоотдачи излучением на дымовой стороне определяем для средней температуры дымовых газов в рекуператоре, равной

![]() оС.

оС.

Среднюю температуру стенок рекуператора принимаем равной

![]() оС.

оС.

Эффективная длина луча в канале равна

![]() м.

м.

При ![]() =850,5оС находим

=850,5оС находим

![]() =0,05;

=0,05; ![]() =0,035;

=0,035; ![]() =1,06.

=1,06.

![]() .

.

При ![]() =537,75оС,

=537,75оС, ![]() .

.

Учитывая, что при степени черноты стен рекуператора ![]() , их эффективная степень черноты равна

, их эффективная степень черноты равна ![]() , находим коэффициент теплоотдачи излучением

, находим коэффициент теплоотдачи излучением

Вт/(м2.К).

Вт/(м2.К).

Суммарный коэффициент теплоотдачи на дымовой стороне равен

![]() Вт/(м2.К).

Вт/(м2.К).

При температуре стенки ![]() =537,75оС коэффициент теплопроводности шамота равен

=537,75оС коэффициент теплопроводности шамота равен

![]() Вт/(м.К)

Вт/(м.К)

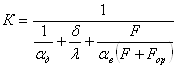

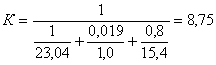

С учетом толщины стенки элемента рекуператора ![]() =0,019 м находим суммарный коэффициент теплопередачи по формуле

=0,019 м находим суммарный коэффициент теплопередачи по формуле

Вт/(м2.К),

Вт/(м2.К),

где ![]() и

и ![]() – соответственно основная поверхность теплообмена и оребренная, м2.

– соответственно основная поверхность теплообмена и оребренная, м2.

При ![]() ,

,  Вт/(м2.К).

Вт/(м2.К).

Определяем поверхность нагрева и основные размеры рекуператора. Количество тепла, передаваемого через поверхность теплообмена, равно

![]()

![]() кВт.

кВт.

По следующей формуле находим величину поверхности нагрева рекуператора

![]()

![]() м2.

м2.

Так как удельная поверхность нагрева рекуператора, выполненного из кирпичей Б=4 и Б=6, равна ![]() =10,3 м2/м3, можно найти объем рекуператора

=10,3 м2/м3, можно найти объем рекуператора

![]() м3.

м3.

Необходимая площадь сечений для прохода дыма равна

![]() м2.

м2.

Учитывая, что площадь дымовых каналов составляет 44 % общей площади вертикального сечения рекуператора, найдем величину последнего

![]() м2.

м2.

Принимая ширину рекуператора равной ширине печи, т. е. ![]() =10,9 м, находим высоту рекуператора

=10,9 м, находим высоту рекуператора

![]() м.

м.

Длина рекуператора

![]() м.

м.

2.6 Выбор горелок

В многозонных методических печах подводимая тепловая мощность (а следовательно, и расход топлива) распределяется по зонам печи следующим образом: в верхних сварочных зонах по 18 – 22%; в нижних сварочных зонах по 20 – 25% и в томильной зоне 12 – 18%.

Распределяя расход топлива по зонам пропорционально тепловой мощности, получим: верхние сварочные зоны по 1,09 м3/с; нижние сварочные зоны по 1,23 м3/с, томильная зона 0,82 м3/с.

Плотность газа 1,0 кг/м3, расход воздуха при коэффициенте расхода п=1,05 равен 5,46 м3/м3 газа.

Пропускная способность горелок по воздуху: верхние сварочные зоны ![]() м3/с; нижние сварочные зоны

м3/с; нижние сварочные зоны ![]() м3/с; томильная зона

м3/с; томильная зона ![]() м3/с.

м3/с.

Расчетное количество воздуха определяем по формуле:

![]() ;

;

верхние сварочные зоны

![]() м3/с;

м3/с;

нижние сварочные зоны

![]() м3/с;

м3/с;

томильная зона

![]() м3/с.

м3/с.

Заключение

Технико-экономическая оценка работы методических печей

Широкое применение методических толкательных печей вызвано тем, что эти печи обеспечивают достаточно высокую производительность при невысоком удельном расходе топлива, а также обеспечивают высокий коэффициент использования тепла в рабочем пространстве. Это объясняется наличием методической зоны.

Применение глиссажных труб с рейтерами повышает равномерность нагрева металла (без царапин и холодных пятен) и создает предпосылки для увеличения ширины и длины печи.

Однако все методические печи толкательного типа имеют недостатки, обусловленные невозможностью быстрой выгрузки металла из печи и трудностями перехода от нагрева слябов одного размера к нагреву слябов другого размера. Эти проблемы могут быть решены только при использовании методических печей с шагающим подом.

Список использованных источников

1. Кривандин В.А. Металлургические печи / В.А. Кривандин; профессор, доктор техн. наук. – Москва: Металлургия, 1962 г. – 461 с.

2. Кривандин В.А. Теория, конструкции и расчеты металлургических печей – 2 том / В.А. Кривандин; профессор, доктор техн. наук. – Москва: Металлургия, 1986 г. – 212 с.

3. Телегин А. С. Лебедев Н. С. Конструкции и расчет нагревательных устройств – 2-е издание переработанное и дополненное. Москва: Машиностроение, 1975 г. – 170 с.

Похожие работы

... площади пода печей определяют не через время нагрева, а используя величину напряжённости активного пода На. В этом случае Fа = Р/На, а длина печи La = Fa/B, где В – ширина печи. 4 Печи для термической обработки сортового проката. 4.1 Режимы термической обработки. Наиболее распространённым видом термической обработки сортового проката является отжиг с целью проведения полной фазовой ...

0 комментариев