Навигация

Теория и технология крашения дисперсными красителями

2. Теория и технология крашения дисперсными красителями

Крашение – это процесс нанесения на текстильный материал окрашивающих веществ (красителей) с целью придания ему не только цвета, но и устойчивости окраски. В крашении участвуют 3 компонента: краситель, волокно, окружающая среда.

Дисперсные красители (ДК) относятся к неионным малорастворимым в воде (их растворимость обычно 0,1 – 0,5 мг/л при 60 – 100оС), но растворимым в ацетоне, спирте, ПХЭ, трихлорэтилене, ДМФА. Другой особенностью, кроме гидрофобности, является их компактное строение и небольшое значение молекулярной массы (примерно 300 у.е.)

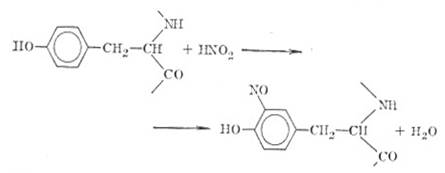

По химическому строению ДК подразделяются на моноазокрасители, α - аминаантрахиновые и производные нитродифениламина. Ими окрашивают ацетатные (30 марок), ТАЦ (20 марок), ПАВ (25 марок), ПЭ (30 марок), ПАН (10 марок) и синтетические волокна. Гамма цветов – широкая. Недостатки: не всегда устойчивая, кроме ПЭ, ПАН, окраска к мокрым обработкам (3 – 4). Обладают группами -NH2, -NHR. –N-(R)2 -, OH, -NO2.

Имеют сродство гидрофобным волокнам.

Различают следующие группы ДК:

- обычные;

- диазотируемые (содержат NH – группу);

- металлосодержащие (МП) для полиамидных волокон;

- временно растворимые, в процессе крашения теряющие растворимость.

Окраски ДК яркие, с хорошо выравнивающей способностью.

Выпускные формы дисперсных красителей:

- порошки, содержащие диспергаторы и смачиватели;

- пасты (кроме диспергаторов и смачивателей, в них входят антифризы, вода). Для них характерно наличие диспергаторов. В воде эти красители образуют дисперсии, из-за которых, главным образом, и проводят крашение.

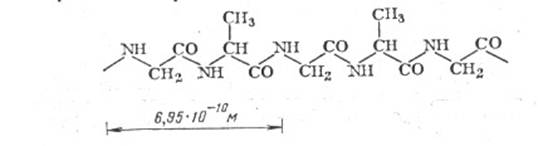

Полагают, что в волокне ДК образуются водородные и межмолекулярные связи с волокном – между полярными группами ОН, NH, NHR красителя образуются водородные связи с группами волокна: -CONH, -OCOC-, -COOC-, а так же имеет место гидрофобное взаимодействие. Сродство к ацетатному волокну составляет 14,6 – 26 кдж/мол. Краситель проникает в волокно через свободный объём. Следовательно, при Ткр < Тст оно не воспринимает краситель, т.е. красить дисперсными красителями термопластичные волокна необходимо при Ткрашения выше Тстеклования.

Температура стеклования для полиамидных волокон составляет 50оС, для нитрона – 75 - 85оС, для полиэфирного волокна – около 100оС. В структуру волокна могут проникнуть только отдельные молекулы, поэтому для образования как можно большего количества мономолекулярной фракции необходимо введение диспергаторов. Диспергатор может составлять 30 – 40% от массы красителей.

Температура крашения дисперсных красителей на термопластичных волокнах примерно на 50оС превышает температуру стеклования, что обеспечивает высокие скорости фиксации красителя. Понижая Тст, вводя интенсификаторы, можно добиться эффективного проникновения при более низких температурах.

Дисперсные красители не очень чувствительны к физической структуре волокна, и проблем с ровнотой окраски обычно не возникает.

3. Технология крашения

Различают следующие способы крашения ДК:

1- при температуре 80 - 95 оС;

2- при температуре до 100 оС в присутствии интенсификатора;

3- при температуре выше 100 оС;

4- термозольный способ.

Крашение из водных дисперсий проводится для ацетатных волокон при температуре не выше 80 оС в ванне, содержащей дисперсный краситель и диспергатор.

Крашение полиамидных волокон

В состав красительной ванны входят: краситель – 0,05 – 4% от массы волокна, диспергатор – 1 г/л.

Ткань обрабатывают в растворе диспергатора при 40 оС в течении 10 мин., вводят суспензию красителя, нагревают до 98 - 100 оС и красят при кипении 1 -1,5 часа. Затем промывают. Для получения равномерной окраски применяют выравниватели и диспергирующие вещества; яркость увеличивается с вводом гидротопных веществ, например мочевины.

Крашение ПЭ волокон

Из-за наиболее плотной структуры волокон и более высокой температуры стеклования крашение проводят следующим образом:

1. высокотемпературный способ – при температуре выше 100 оС под давлением (120 - 130 оС); технология требует герметичного оборудования типа автоклава АК, АКД и эжекторных машин;

2. термозольный способ;

3. крашение с интенсификатором; состав ванны: краситель; ПАВ -1 – 2 г/л; СН3СООН до рН = 5 – 5,% (при более низком значении рН снижается яркость, изменяется оттенок, ухудшается гриф; выше этого значения краситель может разрушаться).

Высокотемпературный способ крашения.

Краситель (порошок) затирают с водой при 40 - 50 оС и ½ кол-ва диспергатора и уксусной кислоты. Операцию начинают при 40 оС, в течение 40 – 60 мин нагревают до 130 оС и красят ещё 46 – 60 мин. Затем промывают, подвергают восстановительной обработке и мыловке (2 г/л НПАВ, 20 мин, 80 - 85 оС). Состав 4,5 мл/л NaOH (32%) 2 г/л гидросульфат, 1 г/л ПАВ (для удаления поверхностного закрепл. Красителя). Время обработки составляет 15 – 20 мин при 75 оС.

Крашение с применением интенсификаторов

Высокотемпературное крашение требует специального оборудования. Данный способ позволяет красить в средние и тёмные тона ткани из полиэфирных волокон на барках, красильно – роликовых машинах при температуре до 100 оС. В качестве интенсификаторов используются вещества ароматические окислители (О – фенол-ароматические кислоты (бензойная, салициловая) и их производные (эфиры), находят некоторое применение и углеводороды.

Основная их функция – увеличение подвижности цепей, пластификация, и за счёт этого – уменьшение температуры стеклования. Идеальный интенсификатор должен соответствовать следующим требованиям:

- высокий эффект ускорения при низких концентрациях;

- незначительная летучесть с водяным паром;

- оптимальная эффективность выравнивания;

- неизменная прочность окраски;

- отсутствие при его применении усадки;

- удобное и полное удаление после крашения;

- дешевизна;

- бесцветность.

Механизм действия интенсификатора заключается в том, что он из-за меньших размеров диффундирует быстрее красителя, разрушая межмолекулярные связи, снижая Тст со 100 оС до 30 - 40 оС.

Состав красильной ванны:

Краситель - Х г/л;

Диспергатор - 1 – 2 г/л;

Интенсификатор - 3 – 5 г/л;

Уксусная кислота – до рН =5,5 – 6,0.

В красильную ванну при 40 оС вводят интенсификатор, ½ диспергатора, нагревают до 70 оС, добавляют СН3СООН до рН = 5,5 – 6,0. Затем нагревают до кипения (95 - 98 оС) и обрабатывают 10 -15 мин, охлаждают и вводят суспензию красителя.

Отрицательные свойства интенсификаторов:

1. токсичны, как правило, загрязняют воду, ухудшая экологическую обстановку;

2. вызывают необходимость в более длительных промывках;

3. если остаются на ткани, ухудшается прочность последней к свету.

Термозольное крашение

Сущность этого способа заключается в пропитке материала дисперсией красителя при 80 оС; подсушке до 30% влажности для исключения миграции; окончательной сушке и термической обработке фиксирования. Температура крашения на 20 – 40 оС меньше температуры плавления. При продолжительности процесса 30 – 90 с температура достигает 200 - 210 оС. Состав: краситель – 20 – 50 г/л; загустка – 2 – 3 г/л; дисперг. – 1 г/л. Загуститель вводят для уменьшения миграции красителя и увеличения его сорбции.

Большую роль играет подготовка текстильного материала. Так, термостабилизация снижает накрашиваемость на 10 – 40%.

Дисперсные красители, в отличие от других, обладают заметной упругостью паров (заметное парционное давление) из-за их малой молекулярной массы – обычно выше 130 - 140 оС.

Переход из твёрдого в газообразное состояние называется сублимацией или возгонкой. Это явление может влиять на процессы крашения. Используется при переводном способе печатания.

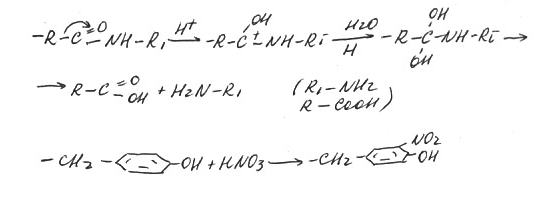

Способы получения белых и цветных узоров

Получение белых и цветных узоров по окрашенной ткани называется вытравной печатью. Это процесс при котором по окрашенной ткани печатают составом, обеспечивающим разрушение красителя в местах печати. Хотя имеются и окислительные вытравные составы, но большей частью используют восстановители. Основное ограничение – недопустимость деструкции ткани.

На ткани, окрашенные прямыми красителями, можно наносить только вытравные расцветки, а по тканям, окрашенным нерастворимыми азокрасителями, активными и кубовыми красителями, расцветки можно получать вытравным и резервным способами; по чёрно-анилиновой окраске – только резервным. Для чистоты и яркости вытравной расцветки необходимо полностью удалить вытравливаемый краситель.

При вытравке по тканям, окрашенным кубовыми красителями, используется ронгалит, а для предотвращения окисления – лейкотроп В. Состав, г/кг:

- ронгалит - 300;

- лейкотроп - 120;

- ZnO(1:1 с водой) – 150;

- NaOH(32%) - 50;

- солюц. Соль - 30;

- вода - 150;

- загустка крахмал - до 1000.

Напечатанная и высушенная ткань запаривается в течение 3 – 5 мин и промывается.

Вытравку по тканям, окрашенным нерастворимыми азокрасителями, можно осуществить составом:

- ронгалит - 200;

- антрахион - 20;

- загустка крахмальная - до 1000.

Запаривается 6 – 8 мин в паровой среде.

При вытравке по тканям, окрашенным прямыми красителями, применяют восстановители, например, ронгалит (100 г/кг) с загусткой. Время запаривания 8 – 10 мин. Закрепление ДЦУ только после закрепления вытравной печати.

Вытравная печать по тканям, окрашенным активными красителями, осуществляется печатным составом, г/кг:

- ронгалит - 120;

- гексаметафос - 50;

- лейкотроп В - 25;

- загустка - до 1000.

Время запаривания 8 – 10 мин.

При способе получения белых и цветных узоров на окрашенной ткани резервной печатью, на неё до крашения наносят соответствующие составы, препятствующие образованию окраски на волокне.

Крашение проводится после печати.

Различают резервы механические, при которых резервный состав образует на ткани плёнку, не проницаемую для раствора красителей, и химические, препятствующие образованию окраски химическим взаимодействием резервного состава с компонентами красильного раствора.

Использование АК в резервных расцветках.

С начала на хлопчатобумажное полотно наносят резервную печатную пасту, содержащую АК и органическую кислоту. После сушки ткань плюсуют в красильной ванне, содержащей другой АК и щелочь, сушат, запаривают, обрабатывают в горячем щелочном растворе для проявления красителя, содержащегося в резервном составе.

Резервное крашение АК под крашение нерастворимыми азокрасителями

Состав печатной краски для хлопчатобумажной ткани, г/кг:

-АК - 30

- вода - 200

- мочевина - 40

- тиомочевина - 40

- загустка - до 1000

- металин - 100

- NH4Сl - 30

- вода - 70

Технология

1. плюсование щелочным раствором азотола (7 – 9 г/л);

2. печатание по высушенной азотолированной ткани печатной краской;

3. термическая обработка в зрельнике при 140 оС 4 -5 мин;

4. обработка диазосоставляющей и промывка.

Резервы при крашении нерастворимыми азокрасителями.

Используются восстановители (соли Sn+2 ? cульфиты) и соли Al+3, Zn+2, Fe+3. Ткань пропитывается азотолом, сушится и печатается краской резервного состава (для белых узоров), г/кг:

- загустка - 600;

- NaHSO3 (1,8) - 170;

- Na OH (40%) - 60;

- NH4Cl - 7;

- вода - до 1000.

После печатания ткань высушивают и пропитывают раствором диазосоединений, пропускают через воздушный зрельник и промывают.

Сущность восстановительного резервирования заключается в превращении под действием восстановителей солей диазония в производные арилгидразинов.

Похожие работы

... , основными, прямыми, активными, кубовыми, хромовыми. Наибольшее применение при крашении тканей находят прямые, кислотные и активные красители. В данной работе будет рассмотрено крашение натурального шелка активными бромакриламидными ланазолевыми красителями. Фиброин Строение фиброина Фиброин относится к фибриллярным белкам. Не растворяется в обычных растворителях, растворим в ...

... согласно рисунку художника, в широком понимании можно рассматривать как взаимодействие низкомолекулярных окрашенных соединений (красители или пигменты) с твердым бипористым (микро- и макропоры) дисперсным полимерным текстильным материалом. Как правило, это взаимодействие осуществляется в результате массопереноса окрашенного вещества в форме иона или незаряженной молекулы из внешней среды (фазы), ...

... . Так, например, широкую известность получила технология «Форниз» (формование несминаемых изделий), в которой химические препараты, нанесенные при заключительной отделке ткани в условиях текстильно-отделочного производства, на всех технологических операциях швейного производства вплоть до этапа термостабилизации, находятся в потенциально-активном состоянии. В отечественной практике было также ...

... практически неограниченный, возобновляемый источник сырья. Волокна полученные из целлюлозы в наибольшей степени отвечают гигиеническим требованиям, представляемым к текстильным волокнам. В текстильном производстве шелковых тканей используют вискозные, ацетатные и триацетатные волокна. Вискозные волокна выпускаются с различным числом элементарных волокон в нити. В зависимости от морфологического ...

0 комментариев