Навигация

Определяем допускаемые контактные напряжения при расчете на контактную усталость

2.1.2 Определяем допускаемые контактные напряжения при расчете на контактную усталость

σнр =(( σнlim b· ZN )/SH)· ZR· ZV· ZL· ZX [1,с.14]

где σнlimb –предел контактной выносливости поверхности зубьев, соответствующий базовому числу циклов напряжений.

σнlimb = 2·НВ+70 [1,с.27],[5,c.34]

σн limb1 = 2·210+70=490 МПа

σн limb2 = 2·190+70=450 МПа

ZN –коэффициент долговечности, учитывающий срок службы передачи. Поскольку в проектном задании указано, что редуктор предназначен для длительной работы, то есть число циклов NN больше базового No, то ZN=1 [1,c.24],[5,с.33];

ZR –коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев[1, c.25];

ZV –коэффициент, учитывающий влияние окружной скорости;

ZL –коэффициент, учитывающий влияние вязкости смазочного материала;

ZX –коэффициент, учитывающий размер зубчатого колеса.

ГОСТ 21357-87 рекомендует для колес d‹1000 мм принимать

ZR · ZV · ZL · ZX = 0,9 [1,с.57]

SH –коэффициент запаса прочности.

Для нормализованных и улучшенных сталей SН=1,1[1,с.24].

σнр1=401 МПа

σнр2=368 МПа

В качестве расчётного значения для косозубых передач принимаем:

σнр = 0,45 · (σнр1+σнр2) ≥ σнрmin [1,c.19]

σнр = 0,45·(401+368) =346 MПа

Проверяем соблюдение условия

σнр < 1,23 σнрmin [1,c.19]

1,23·368= 453 МПа > σнр

Принимаем σнр =368 МПа.

2.1.3 Определяем допускаемые напряжения изгиба при расчёте на усталость

σFP = σFlim b· YN /SFmin· YR · YX · Yδ [1,с.5]

где σFlimb –предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений.

σFlimb = 1,8 НВ [5,с.45]

σFlimb1 = 1,8·210=378 МПа

σFlimb2 = 1,8·190=342 МПа

SFmin –минимальный коэффициент запаса прочности;

SFmin =1,4…1,7[1,с.35].

Принимаем SFmin =1,7

YN –коэффициент долговечности, зависящий от соотношения базового и эквивалентного циклов;

YN =1[5,с.45];

YR –коэффициент, учитывающий влияние шероховатости переходной поверхности, он отличен от 1 лишь в случае полирования переходной поверхности;

YR =1[5,с.46];

YX –коэффициент, учитывающий размеры зубчатого колеса;

При dа≤300мм YX=...[5,с.46];

Yδ –опорный коэффициент, учитывающий чувствительность материала концентрации напряжений;

Yδ= 1 [1,с.124].

σFP1 = 378·1/1,7·1·1·1 =222 МПа

σFP2 =342·1/1,7·1·1·1 =201 МПа

2.2 Проектировочный расчёт передачи на контактную усталость активных поверхностей зубьев

2.2.1 Определяем ориентировочное значение делительного диаметра шестерни

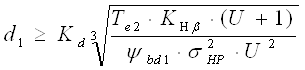

[1,с.57]

[1,с.57]

где Кd –вспомогательный коэффициент;

Кd=67,5МПа1/3 для косозубых и шевронных передач [1,с.57];

Ψbd1 –коэффициент ширины шестерни относительно её диаметра.

Принимаем Ψbd1=0,8 при симметричном расположении колёс;

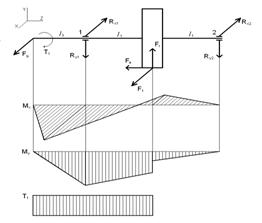

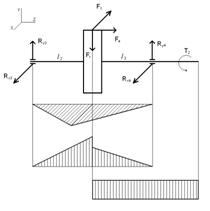

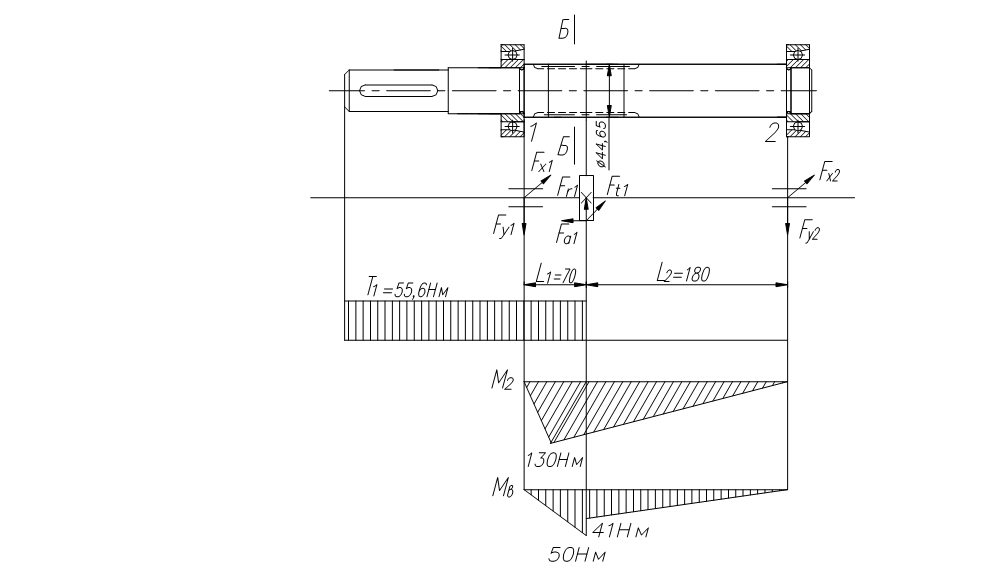

Кнβ -коэффициент неравномерности распределения нагрузки по ширине венца. Выбираем по графику в зависимости от твёрдости рабочих поверхностей зубьев, схемы нагружения и параметра Ψвd1[1,с.58];

Кнβ =1,03

d1=67,5![]()

![]() =48,1 мм

=48,1 мм

Принимаем d1=50 мм

2.2.2 Определяем делительный диаметр колеса d2

U = d2/d1

d2 = U · d1

d2 = 2·50=100 мм

Принимаем d2=100 мм.

2.2.3 Определяем межосевое расстояние передачи

![]() [5,c.37]

[5,c.37]

aw=150/2=75 мм

Принимаем aw=80 мм по ГОСТ 2185-66.

2.2.4 Определяем рабочую ширину колёс b1 и b2. Учитывая неточность сборки и возможную осевую «игру» передачи выбираем

b1= b2 + (2…5)мм

b1= Ψвd1 · d1

b1= 0,8·50 = 40 мм

Принимаем b1=40 мм(Ra20).

b2= b1 – (2…5)мм

b2= 40- 4= 36 мм

2.2.5 Определяем нормальный модуль по эмпирической зависимости

mn = (0,01…0,02) · aw [5,c.293]

mn =0,02· 80 =1,6 мм

Принимаем mn= 2 мм.

Определяем суммарное число зубьев

![]()

![]() [5,c.36]

[5,c.36]

ZΣ=2·80·![]() /2=78,4

/2=78,4

Принимаем ZΣ=78

Определяем числа зубьев шестерни и колеса

![]() [5,c.37]

[5,c.37]

Z1=78/(2+1)=26

![]()

Z2=78-26=52

По округлённым значениям Z1 и Z2 уточняем передаточное число

Uп= Z2 / Z1 [5,c.37]

Uп=52/26=2

Проверяем отклонение передаточного числа от заданного значения

(Uз – Uп)/ Uз · 100%

(2-2)/2·100%=0%

Действительное значение угла наклона линии зуба β

cosβ= 0,5 · (Z1 + Z2) · mn/ aw

cosβ= 0,975

β=12,8 ̊

2.2.6 Определяем окружной модуль

mt = mn/ cosβ [3,c.142]

mt = 2/0,975=2,05 мм

2.2.7 Уточняем диаметры делительных окружностей и межосевое расстояние

d1= mt · Z1

d1= 2,05·26 = 53 мм

d2= mt · Z2

d2 = 2,05·52 =107мм

aw =(d1+d2)/ 2

aw= (53+107)/2 = 80 мм

2.3 Проверочные расчёты передачи

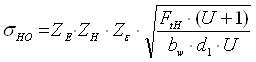

2.3.1 Проверочный расчёт передачи на контактную усталость активных поверхностей зубьев выполняем по условию контактной прочности

![]()

где ZЕ –коэффициент, учитывающий механические свойства сопряженных зубчатых колес;

ZЕ=190[1,с.113];

ZН –коэффициент, учитывающий форму сопряженных поверхностей зубьев в зацеплении;

ZН=2,41 [1,с.113];

Zε –коэффициент, учитывающий суммарную длину контактных линий;

При εβ≥1

![]() [1,с.15]

[1,с.15]

εα = [1,88 - 3,2 · (1/ Z1 + 1/ Z2)] · cosβ [5,с.39]

εα = [1,88-3,2·(1/26+1/52)]= 1,7

Zε=![]() =0,76

=0,76

FtH –исходная окружная сила

FtH = 2 · Te1/d1

FtH = 2·26,7·103/53=1007,54 Н

Коэффициент нагрузки Кн определяется по следующей зависимости

Кн = КА· КHv· KHβ· KHα [1,с.14]

где КА –коэффициент, учитывающий внешнюю динамическую нагрузку;

КА =1 [1,с.15];

КHv –коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении до зоны резонанса;

V = 0,1· nдв· d1/ 2000

V = 0,1·1430·53/2000=3,78 м/с

При такой скорости следует принять 8 степень точности и тогда:

КHv=1[5,с.40];

KHβ –коэффициент, учитывающий неравномерность распределения нагрузки между зубьями;

KHβ=1,3 [5,с.39];[1,с.58];

KHα –коэффициент, учитывающий распределение нагрузки между зубьями;

KHα =1,09[5,с.39];

КН =1·1·1,03·1,09 =1,12

σно=190·2,41·0,76·![]() =308,84МПа

=308,84МПа

σн = σно·![]() = 326,84

= 326,84

Определяем процент недогрузки

(σн – σнр)/ σнр · 100%

(326,84-368)/368·100%= 10%

что соответствует рекомендации.

Похожие работы

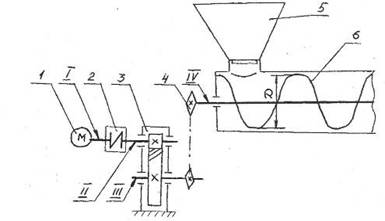

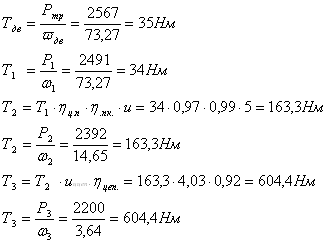

... 365·6·2·8=35040 ч. Принимаем время простоя машинного агрегата 15% ресурса. Тогда L΄h= Lh·0,85=35040·0,85=29784 ч. Рабочий ресурс привода принимаем Lh=30·103 ч. 2. РАСЧЁТ ЗУБЧАТОЙ ПЕРЕДАЧИ РЕДУКТОРА Выбор материала и назначение термической обработки Выбираем марку стали – 40Х для шестерни и колеса, термообработка с улучшением. Для шестерни: НВ1=269…302 = 285,5; Для колеса: ...

... принимаем dп2 = 70 мм, под зубчатым колесом dK2 = 75 мм. Диаметры остальных участков валов назначают исходя из конструктивных соображений при компоновке редуктора. 5. Конструктивные размеры шкива клиноременной передачи Шкивы клиноременных передач выполняются из чугуна СЧ 15. Расчетный диаметр шкива dp= 280 мм. Угол наклона канавок при таком диаметре равен α = 40°. Ширина обода шкива ...

... 9.33 91.65 5 0.9653 3 194.6 20.37 9.01 442.31 3.395 0.92 4 57 5.97 8.25 1374.4 Проверка : - Условие выполняется2 Расчет передач 2.1 Расчет цилиндрических зубчатых передач 2.1. 1 Определение допускаемых напряжений По условию задания материал ...

... скорость ленты, по заданию =0,8 м/с Частоту вращения барабана определяем по формуле (1.5): (1.5) В соответствии с таблицей приложения I [1] по требуемой мощности Ртр=12,38кВт с учетом возможностей привода, состоящего из цилиндрического редуктора цепной и ременной передачи, выбираем электродвигателе трехфазный, короткозамкнутый серии 4А, закрытый, с синхронной частотой вращения n= 750об/мин ...

0 комментариев