Навигация

Выбор и обоснование технологической схемы сборки

7.2 Выбор и обоснование технологической схемы сборки

Технологическим процессом сборки называют совокупность операций, в результате которых детали соединяются в сборочные единицы, блоки, стойки, системы и изделия. Совокупность операций, в результате которых осуществляют электрическое соединение элементов, входящих в состав изделия в соответствии с электрической принципиальной схемой, называют электрическим монтажом.

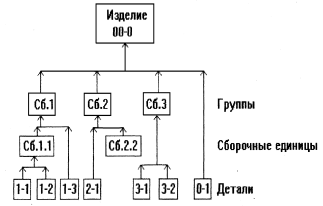

Разработка технологического маршрута сборки и монтажа РЭC начинается с расчленения изделия или его части на сборочные элементы путем построения схем сборочного состава и технологических схем сборки.

Простейшим сборочно-монтажным элементом является деталь, которая согласно ГОСТ 2101-68 характеризуется отсутствием разъемных и неразъемных соединений.

Расчленение изделия на сборочные элементы проводят в соответствии со схемой сборочного состава. Она служит затем основой для разработки технологической схемы сборки, в которой формируется структура операций сборки, устанавливается их оптимальная последовательность, вносятся указания по особенностям выполнения операций.

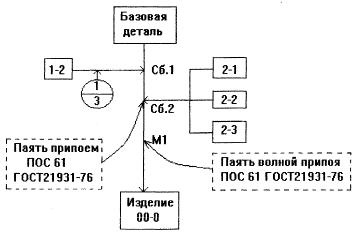

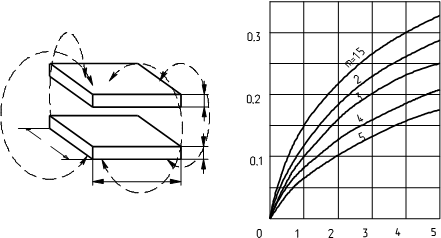

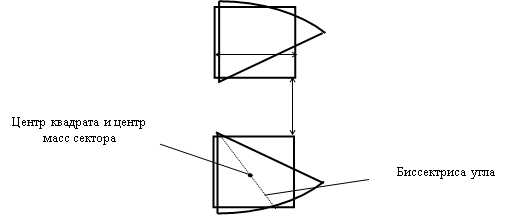

Наиболее широко применяются схемы сборки "веерного" типа (рис.7.1) и с базовой деталью (рис. 7.2). На схеме сборки "веерного" типа стрелками показывается направление сборки деталей и сборочных единиц. Достоинством схемы является простота и наглядность, однако, схема не отображает последовательность сборки во времени.

Схема сборки с базовой деталью указывает временную последовательность сборочного процесса. При такой сборке необходимо выделить базовый элемент, т.е. базовую деталь или сборочную единицу. В качестве базовой обычно выбирают ту деталь, поверхности которой будут впоследствии использованы при установке в готовое изделие. В большинстве случаев базовой деталью служит плата, панель, шасси и др. Направление движения деталей и сборочных единиц на схеме показывается стрелками, а прямая линия, соединяющая базовую деталь и изделие, называется главной осью сборки.

Технологическая схема сборки является одним из основных документов, составляемых при разработке технологического процесса сборки.

Рис. 7.2. Схема сборки с базовой деталью

Рис. 7.2. Схема сборки с базовой деталью Состав операций сборки определяют исходя из оптимальной дифференциации монтажно-сборочного производства. Требования точности, предъявляемые к сборке РЭC, в большинстве своем ведут к необходимости концентрации процесса на основе программируемого механизированного и автоматизированного сборочного оборудования, что снижает погрешности сборки при существенном повышении производительности процесса.

7.3 Разработка маршрута сборки

Сборку РЭС проводят в три этапа:

1) на первом этапе (механический монтаж):

-выполняют неразъемные соединения деталей и узлов с шасси, рамой, платой (сварка, пайка, развальцовка, склеивание и т.д.);

-устанавливают крепежные детали (угольники, панели, лепестки и т.д.);

- выполняют разъемные соединения частей блоков;

-закрепляют крупногабаритные элементы собственными креплениями;

2) на втором этапе (электрический монтаж):

-выполняют заготовительные операции (подготовка проводов, выводов ЭРЭ);

- устанавливают навесные ЭРЭ и микросхемы на платы;

-выполняют электрическое соединения (монтаж) в соответствии с электрической принципиальной или электромонтажными схемами;

- ведут межблочные соединения (жгутами, разъемами);

- контролируют качество монтажа;

3) на третьем этапе (общая сборка изделия):

-собирают шасси передней панели;

-устанавливают кожухи: закрепляют регулировочные элементы (ручки);

- регулировочные работы;

- контроль и маркировка.

При разработке технологического процесса сборки и монтажа электронных блоков важно не только обеспечить строгое соответствие требованиям, предъявляемым техническим условиям на изделие.

Выбор варианта технологического процесса по производительности проводится, как правило, для сборочных единиц и блоков, имеющих большую трудоемкость сборочных операций, и основан на сравнении суммы трудоемкостей по всем операциям.

Исходя из вышеизложенного, выбираем в качестве технологической схемы сборки схему с базовой деталью.

В качестве базовой детали использована плата измерителя емкости.

В соответствии с вышесказанным технологический процесс сборки использована измерителя емкости будет состоять из следующей последовательности операций:

1) входной контроль;

2) подготовительная;

3) сборочная (установка элементов со штыревыми выводами):

· резисторы;

· диоды;

· конденсаторы;

· микросхемы;

· трансформатор;

· транзисторы;

· разьемы;

4) пайка

5) очистка ПП;

6) маркировка;

7) контроль;

8) настройка.

Разработанная технология сборки приведена в приложении.

Заключение

В результате работы над курсовым проектом была разработана конструкция прибора измерителя емкости, которая полностью отвечает современным эргономическим, массогабаритным и функциональным требованиям, а также другим требованиям технического задания.

Данное устройство разработано с учетом современных требований конструирования РЭС, основными требованиями выступают следующие:

- обеспечение минимальных габаритов и веса устройства;

- простота и удобство в эксплуатации;

- высокая ремонтопригодность;

- высокая надежность.

Спроектированный измерителя емкости имеет следующие характеристики:

1. Габариты:

- длина, мм 170;

- ширина, мм 150;

- высота, мм 100.

2. Масса, кг, не более 0,8.

Климатические условия исполнения УХЛ 4.2 по ГОСТ 15150-69.

В ходе курсового проектирования была проанализирована схема электрическая принципиальная, произведен выбор элементной базы.

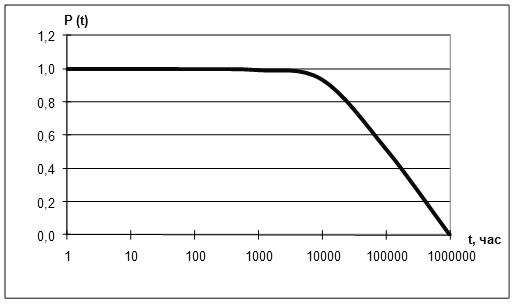

Параметры надежности, рассчитанные в ходе курсового проекта, выше заданных в техническом задании.

Расчет теплового режима позволяет судить о том, что меры защиты устройства от тепловых воздействий выбраны верно и что они обеспечат нормальный режим работы теплонагруженных элементов устройства.

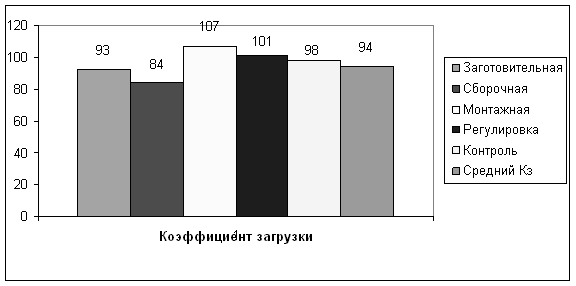

В разделе технологии был рассчитан комплексный коэффициент технологичности, равный 0.6, который удовлетворяет соответствующем параметрам. был разработан технологический процесс изготовления печатной платы.

Результатом разработки явились данная пояснительная записка и комплект конструкторской документации на разрабатываемое изделие.

Литература

1. Гель П.П., Иванов-Есипович Н.К. Конструирование и микро-миниатюризация радиоэлектронной аппаратуры: Учебник для вузов.- Л.: Энергоиздат. Ленинградское отделение, 1984.

2. ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

3. Ермалаев Н.А. Конструирование радиоэлектронной аппаратуры М.: Радио и связь, 1986.

4. Каленкович Н.И. и др. Механические воздействия и защита радиоэлектронных средств: Учеб. пособие для вузов / Н.И. Каленкович, Е.П. Фастовец, Ю.В. Шамгин. - Мн.: Выс.шк., 1989.

5. Конструирование радиоэлектронных средств: Учеб. Пособие для студентов специальности: " Конструирование и технология радиоэлектронных средств" /Н.С. Образцов, В.Ф. Алекссев, С.Ф. Ковалевич и др.; Под ред. Н.С. Образцова.- Мн.: БГУИР, 1994.

6. Проектирование конструкций радиоэлектронной аппаратуры: Учеб. пособие для вузов./ Е.М. Парфенов. Э.Н. Камышная, В.П. Усачев.- М.: Радио и связь, 1989.

7. Резисторы, конденсаторы, трансформаторы, дроссели, коммутационные устройства РЭС: Справ./Н.Н. Акимов, Е.П. Ващуков, В.А. Прохоренко, Ю.П. Ходоренко - Мн.: Беларусь, 1994.

8. Роткоп Н.В., Спокойный Ю.Е. Обеспечение тепловых режимов при конструировании РЭА.- М.: Сов. радио, 1976.

9. Хлопов Ю.Н., Боровиков С.М., Алефиренко В.М. и др. Методическое пособие к курсовому проектированию по курсу "Конструирование и микро-миниатюризация РЭА".- Мн.: МРТИ, 1983.

Техническое задание

1 Наименование работы

1.1 Измеритель ёмкости.

2 Основание для выполнения ОКР

2.1 Настоящая работа выполняется на основании учебного плана кафедры ЭТТ.

2.2 Начало ОКР: 29.01.04.

Окончание ОКР: 08.05.04.

3 Исполнители ОКР

3.1 Исполнитель Матвеев Александр Анатольевич.

4 Цель и назначение работы

4.1 Целью разработки является создание измерителя емкости с питанием от промышленной электросети с напряжением 220В.

4.2 Назначение разработки - создание конструктивно законченного устройства.

4.3 Разработка должна обеспечить создание базовой модели блока измерителя емкости.

4.4 Дальнейшее развитие разработки должно выполняться путем создания модификаций базовой модели, отличающихся конфигурацией и изменениями функций на основе частных технических заданий.

4.5 Измерителя емкости предназначен для измерения емкости конденсаторов от единиц пикофарад до 9999 микрофарад.

4.6 Измерителя емкости предназначен для использования в помещениях с повышенной влажностью и искусственно регулируемыми условиями.

5. Технические требования

5.1 Состав комплекта измерителя ёмкости и требования конструкции.

5.1.1 Состав комплекта приведён в таблице 1.

Таблица 1.

| Наименование | Количество | Назначение |

5.1.2 Измерителя емкости должен содержать следующие составные части:

¾ плата базовая;

¾ блок индикации;

¾ блок управления.

5.1.3 Измерителя емкости должен соответствовать требованиям настоящего ТЗ, ТУ и комплекта конструкторской документации.

5.1.4 Принцип построения измерителя емкости должен обеспечивать:

¾ взаимозаменяемость сменных одноименных составных частей;

¾ возможность построения и расширения, совершенствования и изменения технико-эксплуатационных характеристик;

¾ ремонтопригодность.

5.1.5 Габаритные размеры корпуса блока должны быть не более, м :

длина - 0,17;

ширина - 0,15;

высота - 0,1.

5.1.6 Масса блока должна быть не более 0,8 кг.

5.1.7 Конструкция блока должна обеспечивать:

¾ удобство эксплуатации;

¾ возможность ремонта;

¾ доступ ко всем элементам, узлам, требующим регулирования или замены в процессе эксплуатации.

5.1.8 Электрическая прочность измерителя емкости между токоведущими цепями, а также между токоведущими цепями и корпусом в нормальных климатических условиях эксплуатации должна обеспечивать отсутствие пробоев и поверхностных перекрытий изоляции.

5.1.9 Для антикоррозионной защиты поверхность деталей, сборочных единиц и прибора в целом применять гальванические покрытия.

5.2. Требования к параметрам и характеристикам

5.2.1 Потребляемая мощность блока, Вт, не более 3

5.2.2 Диапазон измерения 1–9999 пФ

1–9999 нФ

1–9999 мкФ

5.2.3 Основная относительная погрешность измерения не более 0,25%

5.3. Требования к надежности

5.3.1 Устройство по обеспечению надёжности должно удовлетворять требованиям к надёжности по ГОСТ 27.003-90.

5.3.2 Средняя наработка на отказ, ч 100000.

Вероятность безотказной работы 0,9.

Среднее время восстановления, ч 0,5.

Коэффициент технического использования, не менее 0,95.

5.3.3 Средний срок службы - не менее 10 лет с учетом проведения восстановительных работ.

5.3.4 Средний срок сохраняемости (до ввода в эксплуатацию) - не менее 9 месяцев.

5.3.5 После восстановления работоспособности, по окончании ремонтно-восстановительных работ, изделие должно сохранять показатели назначения, изложенные в настоящем документе.

5.4 Эстетические и эргономические требования

5.4.1 Блок измерителя емкости должен отвечать общим требованиям эстетики по ОСТ 4.270.200-83.

5.5 Требования к патентной чистоте

5.5.1 По схемным и конструктивным решениям измеритель ёмкости должен обладать патентной чистотой относительно ведущих стран в данной отрасли техники.

Выполнение и обоснование требований патентной чистоты и патентной способности производят на стадии разработки рабочей документации.

5.6 Условия эксплуатации, требования к техническому обслуживанию

5.7 Требования к упаковке и маркировке

5.7.1 Требования к упаковке и маркировке должны соответствовать ГОСТ 28584-90.

5.8 Требования к транспортировке и хранению

5.8.1 Измеритель ёмкости в указанном виде должен допускать перевозку всеми видами транспорта в соответствии с ГОСТ 22261-82.

5.8.2 Условия транспортирования измерителя емкости в таре для транспортирования должны быть:

¾ температура окружающего воздуха, °С -20...+50;

¾ относительная влажность воздуха при +35°С, % до 95;

¾ среднемесячное значение при температуре +27°С ,% 70;

¾ атмосферное давление, кПа (мм рт.ст.) 84,0...107,0 (630...800).

6 Требования безопасности

6.1 По требованиям, обеспечивающим электробезопастность эксплуатации, измерителя ёмкости должен соответствовать требованиям ГОСТ 26104-84, класс защиты П.

7 Технико-экономические показатели

7.1 Ориентировочная цена – 20 у.е.

7.2 Предполагаемая годовая потребность в измерителе ёмкости – 5000 штук.

Похожие работы

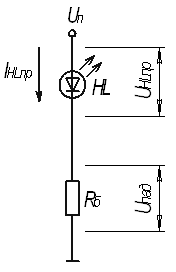

... час., по формуле: (1.7) Рисунок 1.2 – График вероятности безотказной работы Глядя на полученные результаты таблицы 1.2 и рисунка 1.2, становится, очевидно, что цифровой измеритель L и C надежен в работе и может проработать не менее 152439 часов. 2 Технологическая часть 2.1 Анализ технологичности конструкции 2.1.1 Качественный анализ технологичности ...

... открывании кожухов; экраны рекомендуется использовать для защиты от направленных звуковых волн, излучаемых ультразвуковой установкой. Экраны целесообразно использовать в больших рабочих помещениях. Конструкция цифрового измерителя амплитуды УЗ-вибраций построена таким образом, что для проведения измерений амплитуды вибраций поверхности, необходим контакт последней с пьезоэлектрическим щупом, ...

... выше 2·103 см/с. На "планарной" грани скорость поверхностной рекомбинации существенно ниже. а) б) в) г) д) е) ж) з) и) к) л) м) н) Рис. 6.1. Схема технологического процесса изготовления магнитодиода: а) нанесение пиролитического окисла; б) фотолитография для получения маски из фоторезиста под ионное легирование бором; в) ионное легирование бором; г) ...

... мероприятия по обеспечению однородности выпускаемой продукции. Все эти мероприятия можно объединить в четыре группы: 1. совершенствование технологии производства; 2. автоматизация производства; 3. технологические (тренировочные) прогоны; 4. статистическое регулирование качества продукции. 2.10. Проектирование технологических процессов с использованием средств ...

0 комментариев