Навигация

Разработка конструкции и технологического процесса изготовления печатной платы

Курсовой проект

По дисциплине “Конструкторско–технологическое обеспечение ЭВМ”

На тему:

“Разработка конструкции и технологического процесса изготовления печатной платы”

Содержание

Введение

1. Разработка конструкции устройства

1.1 Выбор принципа конструирования

1.2 Выбор конструкционной системы

1.3 Выбор серии логический ИМС

1.4 Расчет теплового режима

1.5 Расчет параметров электрических соединений

1.5.1 Определение минимальной ширины печатного проводника

1.5.2 Определение минимального диаметра монтажных отверстий

1.5.3 Расчет диаметра контактных площадок

1.5.4 Определение ширины проводников

1.5.5 Определение минимального расстояния между элементами проводящего рисунка

1.6 Расчет надежности

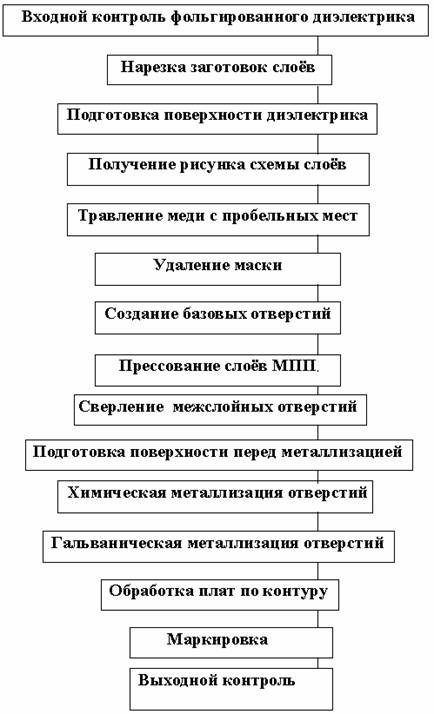

2. Разработка технологического процесса изготовления устройства

2.1 Выбор метода изготовления печатной платы

2.2 Технологический процесс изготовления печатной платы комбинированным позитивным методом

2.3. Выбор варианта ТП изготовления блока

2.4 Анализ технологичности конструкции изделия

2.5 Расчет нормы времени

2.6 Основные требования к ТП

Условные сокращения

Список литературы

Введение

Основной особенностью производства ЭВМ является использование большого количества стандартных и нормализованных элементов, интегральных схем, радиодеталей и др. Важным вопросом, решаемым в настоящее время, является массовое производство стандартных блоков с использованием новых элементов. Унификация отдельных элементов создает условия для автоматизации их производства.

Другой особенностью является высокая трудоемкость сборочных и монтажных работ, что объясняется наличием большого числа соединений и сложностью их выполнения вследствие малых размеров контактных соединений и высокой плотности монтажа.

Повышение качества и экономичности производства во многом зависит от уровня автоматизации технологического процесса. Автоматизация развивается в направлении от автоматизации отдельных операций (пайка, сварка и др.) к широкому использованию автоматизированных линий.

Особенностью производства ЭВМ является также большая трудоемкость контрольных операций. На отдельных предприятиях количество контролеров достигает до 30 - 40% от общего числа рабочих.

Решение сложных технических задач на всех этапах конструирования и производства ЭВМ существенно повышает требования к подготовке инженеров. Они должны определять форму, материалы, размеры конструктивных узлов, способы механического и электрического соединения, обеспечение помехоустойчивости, теплового режима, защиты от внешних воздействий. Степень приближения конструкции к совершенному образцу определяется опытом и умением, широтой и глубиной научного и технического кругозора конструктора.

1. Разработка конструкции устройства

1.1 Выбор принципа конструирования

Принцип конструирования выбирается в зависимости от сложности и функционального назначения принципиальной схемы проектируемого устройства.

Сложность принципиальной схемы не позволяет выполнить ее на одной печатной плате, поскольку в этом случае будет превышено допустимое значение плотности компоновки элементов или размеры печатной платы будут слишком велики, а спроектированное устройство окажется неудобным в эксплуатации. Поэтому применение моносхемного принципа конструирования исключается. В связи с этим в данном случае целесообразно применять функционально-узловой принцип разбиения принципиальной схемы.

Принципиальную электрическую схему разрабатываемого устройства разобьем на следующие части:

· блок регистров;

· блок сумматоров;

· блок мультиплексоров;

1.2 Выбор конструкционной системыКонструкционная система обеспечивает необходимую конструктивную совместимость функциональной системы и включает конструкции, являющиеся базовыми, так как они предназначены для образования необходимого ряда конструкций (типоразмеров) различных уровней.Конструкционная система - иерархическая совокупность базовых конструкций, организованных в определенной соподчиненности на основе размерной совместимости с учетом функциональных, механических и тепловых факторов, а также требований технической эстетики и эргономики, предназначенная для построения вариантных компоновок функциональных изделий и ЭВМ.

В нашей стране наибольшее распространение получили конструкционные системы ЕС ЭВМ, СМ ЭВМ, микроЭВМ. В нашем случае, ввиду малофункциональности устройства и небольших габаритов будет рациональным решение использовать конструкционную систему микроЭВМ. Данная система состоит из 5 уровней:

· интегральная схема;

· плата;

· корпус частичный;

· корпус комплектный;

· ЭВМ.

В соответствии со стандартом 297 МЭК выделяют следующие размеры печатных плат для СМ ЭВМ:

· E1 = 100 × 180 мм;

· E2 = 233,35 × 220 мм;

· E3 = 233,35 × 160 мм;

· E4 = 100 × 220 мм.

Исходя из количества корпусов ИМС в разрабатываемом узле, выберем размер печатной платы E1 = 100 × 180 мм.

1.3 Выбор серии логический ИМС

Один из важнейших этапов разработки ЭВМ – выбор серии ИМС, так как от правильного выбора зависит, будет ли в конечном итоге разрабатываемое устройство отвечать всем требованиям, предъявляемым к нему в техническом задании. Серии ИМС как объект выбора характеризуется совокупностью параметров, имеющих различную размерность (тока, напряжения, времени, емкости, сопротивления, мощности), а также безразмерными параметрами. Это обуславливает, применять при выборе необходимой серии ИМС методику, основанную на использовании весовых коэффициентов, числовые значения которых ставятся в соответствие тому или иному параметру. В данном случае ИМС должны

Однако при разработке необходимо учитывать требования, накладываемые заказчиком на выбор ИМС. В данном случае ИМС должны быть выбраны из серии К561. Это обосновывается тем, что в качестве элементной базы в соответствии с техническим заданием предыдущего курсового проекта была выбрана КМОП-логика.

Параметры, по которым оценивается пригодность серии ИМС, а так же соответствующие им значения весовых коэффициентов приведены в таблице 1.3.1

Таблица 1.3.1

| Серия КМОП | Параметр | Нагрузка | |||

| Рпот, мкВт | tзд, нс | Эпот, пДж | Сн, пФ | Rн, кОм | |

| К561 | 0,4 | 60 | 30 | 30 | 0,4 |

| К1561 | 0,4 | 50 | 25 | 20 | 2 |

| К564 | 0,4 | 50 | 19 | 50 | 2 |

| К176 | 10 | 200 | 17 | 15 | 4 |

| bj-весовой коэффициент | 0,1 | 0,1 | 0,1 | 0,2 | 0,5 |

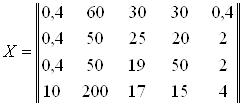

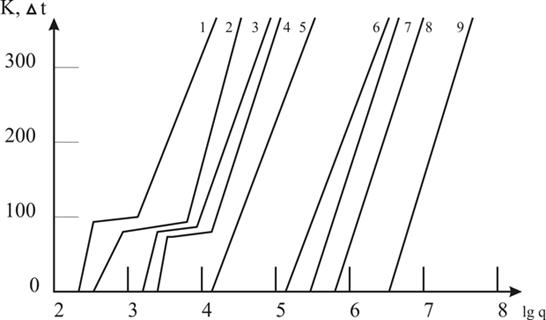

Данные серий сведем в матрицу параметров:

![]()

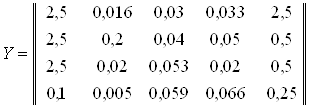

Параметры приводятся к виду, при котором большему числовому значению параметра соответствует лучшее качество ИМС. Параметры, не удовлетворяющие этому условию, пересчитываются по формуле: Уij=1/Хij. В нашем случае необходимо пересчитать все параметры. В итоге получим матрицу приведенных параметров:

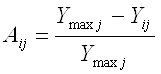

Нормирование параметров матрицы Y производят по формуле

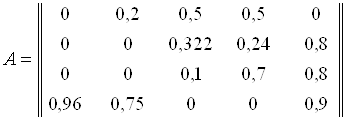

В результате получим матрицу нормированных параметров:

Для обобщенного анализа систем элементов используем оценочную функцию:

Для

К561: Q = 0+0,02+0,05+0,1+0 = 0,15;

К1561: Q = 0+0+0,0322+0,048+0,4= 0,48; К564: Q = 0+0+0,01+0,14+0,4 = 0,55; К176: Q = 0,096+0,075+0+0+0,45 = 0,621.Минимальная оценочная функция у серии К561. Выберем серию К561.

1.4 Расчет теплового режимаВажнейшим фактором, определяющим эксплутационную надежность радиоэлектронной аппаратуры, ЭВМ является тепловой режим.

Для обеспечения нормального теплового режима определяют среднюю плотность теплового потока от корпуса блока:

g = Pt/Sк,

где

Pt= Рпотр + Рвх + Рвых - суммарная мощность тепловыделения в блоке;

Рпотр =400*26+24=10424 мВт.

Рвх =326 мВт.

Рвых=400 мВт.

Pt =9624+326+400=11150 мВт.

Sk= 2 * [L1*L2 + (L1+L2)*L3*K3] - условная площадь поверхности теплообмена корпуса блока;

L1, L2, L3 - примерные габаритные размеры корпуса блока; примем l1 = 260 мм, L2 = 200 мм, L3 = 100 мм; К3= 0,4....0,8 (для ЭВМ) - коэффициент заполнения объема блока.

Пусть К3 = 0,4 , тогда

SK =2*[260*10 -3 *200*10-3 + (280+200)*10-3 *100*10-3 * О,4] = 0,1408 cм2

g = 9608*10-3 / 0,1408 = 6,96 Вт/м2

Определим допустимый перегрев наименее теплостойкого элемента

t = ti доп min – t0,

где

ti доп min = 358 К - максимальная допустимая температура нагрева (из анализа элементной базы);

t0 = 323 К - максимальная температура окружающей среды;

Следовательно:

t = ti доп min– t0 = 358 – 323 = 35 к

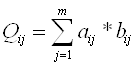

По диаграмме представленной на рисунке 1 выбираем систему охлаждения.

На рисунке приведены графики, характеризующие области целесообразного применения различных способов охлаждения:

· естественное воздушное (области 1 и 2);

· принудительное воздушное (области 2, 3 и 4);

· естественное жидкостное (область 4);

· принудительное жидкостное (области 5, 6 и 7);

· естественное испарительное (области 6, 7 и 8);

· принудительное испарительное (области 8 и 9)

Для данного блока достаточно естественного воздушного охлаждения.

1.5 Расчет параметров электрических соединенийРасчет печатного монтажа состоит из следующих этапов:

Печатная плата выполняется комбинированным позитивным методом, т.к. он обеспечивает максимальную надежность соединения печатных проводников с основанием платы. Установка ИМС на печатную плату производится вручную, поэтому устанавливать большие размеры допусков нет необходимости и возможно изготовление печатной платы по третьему классу точности (ГОСТ 4.010.022 - 85).

1.5.1 Определение минимальной ширины печатного проводникаОпределение минимальной ширины проводника, исходя из допустимого падения напряжений на нем:

bmin = p * Imax * L/ (Uдоп * t),

где р = 0,0175 Ом мм2/м - удельное объемное сопротивление;

L - 0,5 мм - максимальная длина проводника;

Uдоп = 0,5 В - допустимое падение напряжения (из анализа электрической схемы, не должно превышать 5% от питающего напряжения для микросхем и не более запаса помехоустойчивости микросхем).

bmin = 0,0175*0,4*0,5 / (0,035*0,5) = 0,2 мм.

Таблица 1.5.1 Допустимая плотность тока в зависимости от метода изготовления

| Метод изготовления | Толщина фольги t, мкм | Допустимая плотность тока yдоп, А / мм2 | Удельное сопротивление p, Ом*мм2/ м |

| Химический: внутренние слои МПП наружные слои ОПП, ДПП | 20, 35, 50 20, 35, 50 | 15 20 | 0.050 |

| Комбинированный позитивный | 20 35 50 | 75 48 38 | 0.0175 |

| Электрохимический | - | 25 | 0.050 |

1.5.2 Определение минимального диаметра монтажных отверстий

Определение минимального диаметра монтажных отверстий

d = dэ + [ΔdH.0.] + r,

гдеdэ = 0,5 - максимальный диаметр вывода устанавливаемого ЭРЭ;

ΔdH.0. = 0,1 - нижнее предельное отклонение от номинального диаметра монтажного отверстия (по таблице 1.5.2)

r = 0,1 - разница между минимальным диаметром отверстия и максимальным диаметром вывода ЭРЭ (выбирается в пределах 0,1…0,4), тогда:

d = 0,5 + 0,1+ 0,1 = 0,7м

Для металлизированных отверстий:

dmin ≥ Нрасч * γ,

где ![]() - расчетная толщина платы;

- расчетная толщина платы;

γ ≥ 0,33 (для ПП 3-го класса точности) - отношение диаметра металлизированного отверстия к толщине платы;

НСi = 1,5 - номинальная толщина i-го слоя;

Нnpi= 0 - номинальная толщина материала i-ой прокладки из стеклоткани (т.к. 1 слой, то прокладок вообще нет);

n = 1 - число слоев;

hn = 0,035 - толщина гальванически осажденных металлов

Нрасч = 1,5 + 1* 0,035 = 1,57 мм

dmin>=1,57* 0,33 ;

dmin>=0,52 мм.

Исходя из этого, выбираем диаметр отверстия d = 0,7 мм из ряда ГОСТ 10317-79.

Таблица 1.5.2 Классы точности ПП

| Параметры | Класс точности ПП | |||

| 1 | 2 | 3 | 4 | |

| Минимальное значение номинальной ширины проводника b, мм | 0,60 | 0,45 | 0,25 | 0,15 |

| Номинальное расстояние между проводниками s, мм | 0,60 | 0,45 | 0,25 | 0,15 |

| Отношение диаметра отверстия к толщине платы g | >=0,50 | >=0,50 | >=0,33 | >=0,33 |

| Допуск на отверстие Dd, мм, без металлизации, d<=1 мм | ± 0,10 | ± 0,10 | ± 0,05 | ± 0,05 |

| То же, d >1 мм | ± 0,15 | ± 0,15 | ± 0,10 | ± 0,10 |

| Допуск на отверстие Dd, мм, с металлизацией, d<=1 мм | + 0,10 - 0,15 | + 0,10 - 0,15 | + 0,05 - 0,10 | + 0,05 - 0,10 |

| То же, d >1 мм | + 0,15 - 0,20 | + 0,15 - 0,20 | + 0,10 - 0,15 | + 0,10 - 0,15 |

| Допуск на ширину проводника Db, мм, без покрытия | ± 0,15 | ± 0,10 | + 0,03 - 0,05 | ± 0,03 |

| То же с покрытием | + 0,25 - 0,20 | + 0,15 - 0,10 | + 0,10 - 0,08 | ± 0,05 |

| Допуск на расположение отверстия при размере платы до 180 мм dd | 0,20 | 0,15 | 0,08 | 0,05 |

| Допуск на расположение контактных площадок dp, мм, на ОПП и ДПП при размере платы до 180 мм | 0,35 | 0,25 | 0,20 | 0,15 |

| Допуск на расположение контактных площадок dp, мм, на МПП при размере платы до 180 мм | 0,40 | 0,35 | 0,30 | 0,25 |

| Расстояние от края просверленного отверстия до края контактной площадки bm | 0,06 | 0,045 | 0,035 | 0,025 |

Минимальный диаметр контактных площадок печатных плат, изготовленных комбинированным позитивным методом:

D min= D1min + 1,5 hф + 0,03,

где hф - 0,035 мм - толщина фольги;

D1min = 2*(bm+ dmax/2 + δd + δр) - минимальный эффективный диаметр площадки;

bm = 0,035 мм (для ПП 3-го класса точности - таблица 1.5.2) - расстояние от края просверленного отверстия до края контактной площадки;

δd = 0,05 мм; δр = 0,2 мм - допуски на расположение отверстий и контактных площадок (таблица 1.5.2)

dmax= d + Δd + (0,1 ..... 0,15) - максимальный диаметр просверленного отверстия;

Δd = 0,1 мм - допуск на отверстие (таблица 1.5.2);

d = 0,7 мм - номинальное значение диаметра;

Итак:

dmax = 0,7 + 0,1 + 0,1 =0,9 мм;

D1min = 2*(0,035 + 0,9/2 + 0,05 + 0,2) = 1,47 мм

Dmin = 1,47 + 1,5*0,035 + 0,03 = 1,5525 мм

Dmax = Dmin + (0,02 ..... 0,06) = 1,5525 + 0,02= 1,5725мм.

Максимальный диаметр контактной площадки 1,5725 мм.

1.5.4 Определение ширины проводниковМинимальная ширина проводников для ПП, изготовленных комбинированным позитивным методом:

b min= b1min + 1,5 hф + 0,03

где b1min = 0,18 мм (для ПП 3-го класса точности) - минимальная эффективная ширина проводника;

hф = 0,035 мм - толщина фольги;Тогда:

bmin = 0,18 + 1,5*0,035 + 0,03 = 0,2625 мм;

bmax = bmin + (0,02...0,06) = 0,263 + 0,04 = 0,3025 мм;

Максимальная ширина проводника 0,3025 мм.

1.5.5 Определение минимального расстояния между элементами проводящего рисунка

S1min = L0 - [(Dmax/2 + δр) + (bmax /2 + δ1)

S1min - минимальное расстояние между проводником и контактной площадкой, где

L0 - 2,5 мм - расстояние между центрами рассматриваемых элементов; δ1 = 0,25 - допуск на расположение проводников.

S1min = 2,5 - [(1,5725/2 + 0,2) + (0,3025/2 + 0,25)] = 1,475 мм

S2min = L0 - (Dmax + 2 * δp) - минимальное расстояние между 2 - мя контактными площадками;

S2min = 2,5 - (1,5725 + 2*0,2) = 0,5275 мм

S3min = L0 - (Dmax+ 2 * δ1) - минимальное расстояние между 2-мя проводниками;

S3min = 2,5 - (1,5725 + 2 * 0,25) = 0,4275 мм

1.6 Расчет надежности.Расчет надежности заключается в определении показателей надежности изделия по известным характеристикам надежности составляющих компонентов и условиям эксплуатации. Для расчета надежности необходимо иметь логическую модель безотказной работы системы. При ее составлении предполагается, что отказы элементов независимы, а элементы и система могут находиться в одном из 2-х состояний: работоспособном и неработоспособном. Элемент, при отказе которого отказывает вся система, считается последовательно соединенным; а элемент, отказ которого не приводит к отказу системы, считается включенным последовательно на логической схеме надежности.

Расчет надежности можно производить по внезапным и по постепенным отказам. При конструировании данного устройства расчет будем проводить по внезапным отказам.

Определим интенсивность потока отказов элементов с учетом условий эксплуатации изделия:

λ = λ0i * k1 * k2 * k3 * k4 * ai(T,kn),

где l0i - номинальная интенсивность потока отказов;

k1, k2 - поправочные коэффициенты, зависящие от воздействия механических факторов;

k3 - поправочный коэффициент, зависящий от воздействия влажности и температуры;

k4 - поправочный коэффициент, зависящий от давления воздуха;

аi(Т,kn) - поправочный коэффициент, зависящий от температуры поверхности элемента и коэффициента загрузки.

Так как расчет надежности блока ведется на этапе технического проектирования, то значения всех поправочных коэффициентов еще не определены. Поэтому воспользуемся полученными из опыта эксплуатации значениями неких обобщенных поправочных коэффициентов, представляющих собой комплексный поправочный коэффициент К, зависящий от объекта установки ЭВМ и учитывающий все условия эксплуатации. Для наземной аппаратуры К=20.

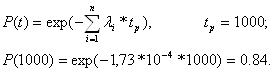

Для последовательного соединения элементов на структурной схеме надежности вероятность безотказной работы составит:

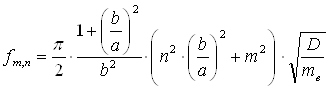

![]()

где n - количество элементов.

Интенсивность отказов системы составит

![]()

![]()

Среднее время наработки на отказ :

![]()

Так как разрабатываемый узел не имеет резервных элементов и при отказе любого элемента узла производится полная замена платы (это будет обходиться дешевле, чем поиск неисправности и замена отказавшего элемента), то получаем не резервированную невосстанавливаемую систему. Т.к. все элементы платы являются практически необходимыми для функционирования устройства, то получим последовательную структурную схему надежности.

Исходя из этого получим : li = 20*liн*n, (для элементов соединенных последовательно на структурной схеме надежности блока) где n - количество элементов;

liн - интенсивность отказа i-ro элемента при нормальных условиях эксплуатации (таблица 1.6.1);

lимс= 20* 0,013*10-6* 26 =6,76*10-6

lпп =20*0,7*10-6*1 = 1,4*10-5

lразъема= 20 * 0,062*10-6*46 * 1 = 5,7*10-5

lпаян.соед = 20 * 0,01*10-6 * 315 = 7,3*10-5

lперех.отв =20*0,01*10-6*112 = 2,24*10-5

![]()

Среднее время наработки на отказ: Т = 1/l, Т=1/ 1,73*10-4= 5780 часов Рассчитаем вероятность безотказной работы устройства в течении заданного времени (1000 часов) :

Полученное значение приемлемо для безотказной работы устройства в течение заданного времени.

Таблица 1.6.1 Интенсивность отказов некоторых электро- и радиоэлементов

| Наименование элемента | Интенсивность потока отказов, 10-6 , 1/ час |

| Микросхемы со средней степенью интеграции Большие интегральные схемы Конденсаторы керамические Соединители Гнезда Клеммы, зажимы Плата печатной схемы Пайка печатного монтажа | 0,013 0,01 0,15 0,062 * n 0,01 0,0005 0,7 0,01 |

Таблица 1.6.2 Значения интегрального поправочного коэффициента для аппаратуры различного назначения

| Объект установки аппаратуры | Значения поправочного коэффициента |

| Лабораторные условия Наземная аппаратура Корабль Автомобиль Поезд Аппаратура для высокогорной местности Самолет Ранние образцы ракет Современные образцы ракет | 1,0 20 40 50 60 68 100 400 700 |

Похожие работы

... образом наносят шесть слоев. Это покрытие обладает малой усадкой и плотной структурой. Исходя из вышеперечисленных сравнений выбран для защитного покрытия от действия влаги лак УР-231.6. Описание технологического процесса изготовления печатной платы комбинированным позитивным способом. Технологический процесс изготовления печатной платы комбинированным позитивным методом состоит из следующих ...

... выполнения монтажных операций. Недостатки МПП: Более сложный ТП. По условиям технического задания устройство состоит из 53 микросхем. Следовательно, печатная плата должна быть многослойной. Существует 3 метода изготовления многослойных печатных плат: 1. Металлизация сквозных отверстий. Данный метод основан на том, что слои между собой соединяются сквозными, металлизированными отверстиями. ...

... Подставив значения, получим: . Таким образом, можно сказать, что спроектированное устройство на 44% защищено от вибрационных воздействий. 3.1 Разработка принципиальных схем синтезатора Цифровой синтезатор частотно – модулированных сигналов позволяет формировать л.ч.м. – сигналы и предназначен для работы в составе л.ч.м. – ионозонда в качестве возбудителя передатчика. На принципиальной ...

... частота лежит вне диапазона в рабочих частотах проектируемого устройства, следовательно, влияние на работу устройства она не оказывает. 5 Выбор и обоснование технологического процесса сборки и монтажа печатных плат Методы сборки и монтажа печатных плат можно классифицировать по степени автоматизации сборочного – монтажных работ. При этом можно выделить следующие методы сборки: Ручная: Ручная ...

0 комментариев