Навигация

Методи виготовлення і характеристики фотошаблонів

1.2. Методи виготовлення і характеристики фотошаблонів

Для одержання комплекту фотошаблонів - набору стекол із суміщенням множинних зображень, що мають малі розміри елементів і велику загальну площу - застосовуються три методи (або їх поєднання): оптико-механічний, об'єднуючий проекцію малої площі з послідовною високороздільною мультиплікацією і заснований на застосуванні фотоповторювачів; сканування, у якому використовуються модулюючі по тривалості або амплітуді світлові або електронні пучки; растровий, який здійснюється за допомогою лінзових, дзеркальних або голографічних растрових пристроїв. В даний час оптико-механічний метод найбільш розповсюджений [3,4]. Розглянемо загальну схему процесу виготовлення комплекту фотошаблонів і сучасне устаткування для його здійснення.

При організації процесу доцільно виділити два види інформації: основну - про топологію структур і додаткову (або вторинну) - про тип шаблонів, мультиплікацію, порядок контролю і т.д. Схема виготовлення фотошаблонів приводиться на рис.1.4.

Спочатку розробляється технічне завдання на комплект фотошаблонів. Формується основна і додаткова інформація, причому остання грає досить важливу роль. До неї відносяться:

1. Указівки про тип шаблонів - із прозорими елементами на темному полі або з темними елементами на світлому. Такий розподіл має значення як для зменшення і мультиплікації (оскільки від типу шаблона будуть залежати умови експонування), так і для контролю шаблонів. При контролі важливо знати тип фотошаблона, тому що ним визначається характер небезпечних дефектів. Наприклад, фотошаблон для створення бази транзистора представляє прозорі вікна на темному полі і небезпечними дефектами є непрозорі острівці хрому.

2. Інформація про мультиплікацію. Крім кількості мультиплікативних структур позначаються пропуски структур, що полегшують суміщення і контроль, а також будь-які інші неперіодичні зображення.

3. Контрольна інформація, яка поділяється на два види. Один вид (задаючий) показує, яким чином виконуються помітки суміщення й обов'язкові для складних приладів тестові структури, що дозволяють перевіряти роздільну здатність фотолітографії, технологічні параметри (поверхневий опір, дефекти окисла) і електричні параметри пристрою. До другого виду відносяться вказівки про методику і критерії контролю характеристик виготовлених шаблонів: розмірів, сумісності, критичних областей, дефектів і т.д.

Наступною стадією є виготовлення оригіналів, що здійснюється в основному за допомогою ручних і автоматичних координатографів. Прагнення підвищити швидкість виготовлення складних оригіналів привело до того, що звичайні методи вирізки замінилися фотографічними. Прикладом реалізації фотографічного методу служить автоматичний координатограф, у якому пучок світла малює зображення на фотопластині або лазерний пучок випалює зображення в тонкоплівковому покритті.

Існують два фотографічних методи створення проміжного зображення [3]: фотонабірний метод і метод сканування модулюючим пучком світла. Фотонабірний генератор зображень містить наступні основні вузли:

- джерело освітлення з ртутною лампою надвисокого тиску;

- діафрагма змінюваної конфігурації, наприклад у виді пелюстків, що сходяться, які утворюють прямокутні отвори різного розміру (до 65 тис. варіантів), діафрагма може також повертатися на 90° (з дискретним кроком, наприклад, 0,2°) відносно центра;

- високоякісний об'єктив, що проектує зі зменшенням в 10 разів отвір діафрагми на фотопластинку;

- координатний стіл, що переміщається по двох осях з високою точністю (порядку ±0,5 мкм); переміщення столу здійснюється серводвигунами й керується лазерними інтерферометрами;

- керуюча ЕОМ, у яку вводиться програма послідовної роботи генератора, що містить наступні основні операції: установлення довжини, ширини і кута повороту діафрагми; установлення координати однієї з крапок елемента зображення; переміщення по осях і поворот столу; експонування.

Ще більшої продуктивності дозволяє досягти генератор зображень зі скануючим променем. В одному з можливих варіантів такого генератора промінь гелій-неонового лазера модулюється по визначеній програмі, потім попадає на обертове десятигранне дзеркало і фокусується в площині фотопластинки. Грань дзеркала розвертає світлову пляму в лінію, відбувається зрушення столу з фотопластинкою і наступна грань створює нову лінію, що перекривається частково з першою. Конфігурація зображення, що виходить, визначається тривалістю світлових імпульсів, числом оборотів дзеркала і швидкістю переміщення столу. За допомогою такого генератора проміжний фотошаблон середньої складності створюється за 10-12 хвилин замість 24 годин, необхідних при роботі з автоматичним координатографом .

Мультиплікація здійснюється за допомогою фотоповторювачів, що представляють собою сумісність високороздільної редукційної камери (або декількох) з точним координатним столом. Для мультиплікації також потрібні об'єктиви дуже високої якості, але з трохи різними характеристиками. Для досягнення гранично високої здатності (більш 1000 ліній/мм) робоче поле об’єктива приходиться зменшувати; в більшості випадків його діаметр не перевищує 4-8 мм [3,4].

1.3.Технологія фотолітографії

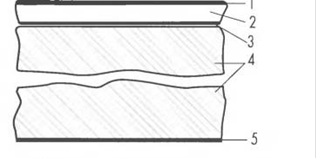

Процес контактної фотолітографії, схема якої приведена на рис.1.5, починається з обробки підкладок. У виробництві сучасних напівпровідникових приладів найчастіше використовуються кремнієві підкладки, на поверхню яких нанесені плівки двоокису кремнію, домішково-силікатних стекол (фосфоро- і боросилікатних) металів (алюмінію, молібдену).

Для оцінки якості підкладки застосовують візуальний контроль і вимір кута змочування краплею води. При візуальному контролі в темному полі мікроскопа при збільшенні приблизно 200Х фіксують поверхневі забруднення, що виявляються у виді світних точок. Контроль здійснюється звичайно в 5 областях , припустима кількість точок у полі зору мікроскопа залежить від складності приладу: для великих інтегральних схем, наприклад, допускається не більш 1-2 світних крапок.

Вимірювання кута змочування краплею води роблять за допомогою установки контролю кута змочування [4]. На підкладку наносять краплю чистої води, і на екрані проектора вимірюють кут Θв, утворений нею з площиною підкладки. Цей кут подає непряму інформацію про адгезію шару фоторезисту, указуючи на ступінь змочування підкладки водними розчинами травників. Чим менший Θв, тим, мабуть, більше протравлення під захисними ділянками; чим більший кут змочування водою, тим краще якість фотолітографії.

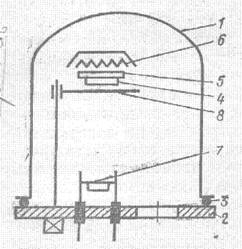

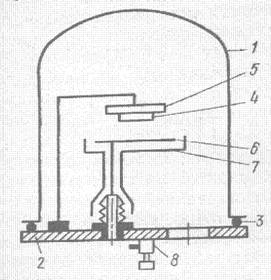

Нанесення шару резиста на підкладку найчастіше здійснюється центрифугуванням (рис.1.6,а). При включені центрифуги рідкий фоторезист розтікається під дією відцентрових сил. Прилягаючий до підкладки граничний шар формується за рахунок зрівноважування відцентрової сили, пропорційної числу оборотів, і сили опору, що залежить від когезії молекул резиста. З якоюсь точністю когезія характеризується в'язкістю розчину, так що товщина шару прямо пропорційна в'язкості і обернено пропорційна числу оборотів центрифуги.

Для великих змін товщини шарів застосовують регулювання в'язкості резиста, а підбираючи число оборотів, домагаються точно необхідної товщини.

Час центрифугування мало впливає на параметри шару; для формування шару досить 20-30 с. Якщо резист подається з дозатора або крапельниці на нерухому підкладку, час між нанесенням рідкого резиста і включенням центрифуги повинен бути мінімальним (0,5-1 с), щоб в'язкість резиста не мінялася в результаті випаровування розчинників.

При центрифугуванні на краю підкладки завжди виникає стовщення (валик), ширина і висота якого залежать від в'язкості резиста, швидкості обертання центрифуги і форми підкладки (наприклад, на не круглих підкладках важко позбутися валика). Тут доречно підкреслити, що практично неможливо для фоторезисту будь-якої в'язкості підібрати такі швидкості обертання, щоб досягти необхідної товщини шару. Наприклад, спроба одержати товсті шари на резистах з малою в’язкістю, знижуючи швидкість обертання, приведе до різкого зростання ширини валика, тому прийдеться збільшити і в'язкість, і швидкість нанесення.

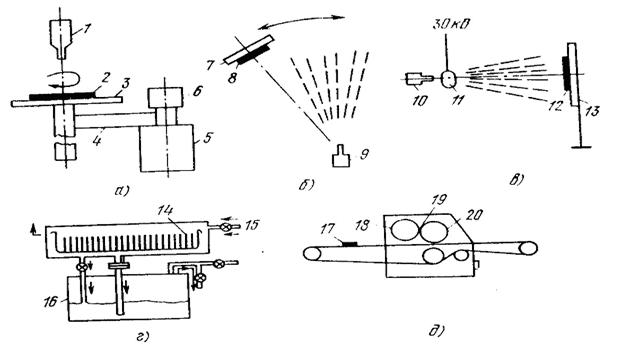

Рис.1.6. Способи нанесення фоторезистів: а - центрифугування; б - розпилення; в - електростатичне нанесення; г- занурення; д - нанесення хвилями; 1 - дозатор для подачі резиста; 2 - підкладка; 3 - столик центрифуги; 4 - привід;5 - двигун; 6 - тахометр; 7 - планшайба, що нагрівається; 8 - підкладка: 9 - форсунка подачі речиста; 10 - форсунка; 11 - кільце для зарядження резиста; 12 - підкладка; 13 – заземлена основа; 14 - підкладки: 15 - фільтроване стиснене повітря; 16 - ємність для збору резисту; 17 - підкладка; 18 - ведучий ролик; 19 - подача резиста; 20 - ролик нанесення.

У шарі, нанесеному на центрифузі, завжди є внутрішні напруження; щільність дефектів досить висока, зокрема, завдяки тому, що пил з навколишнього середовища засмоктується в центр обертового диска (диск є своєрідним відцентровим насосом). В даний час немає сталої думки про те, яке повинне бути прискорення центрифуги. З одного боку, вважається, що розгін повинен відбутись протягом мінімального часу, тобто повинна майже миттєво встановлюватися та швидкість, при якій формується шар необхідної товщини. Для досягнення цієї мети розроблені спеціальні конструкції центрифуг. З іншого боку, практичний досвід говорить про те, що повільний розгін або навіть двоступінчаста (спочатку повільна, потім швидка) зміна швидкості дозволяє одержувати набагато більш якісні шари резиста.

Крім центрифугування відомі такі методи нанесення фоторезистів як розпилення, електростатичне нанесення, занурення (купання), полив. Нанесення фоторезисту розпиленням (рис.1.6,б), дозволяє одержувати широкий інтервал товщини шарів, причому підкладка може мати неплоску поверхню. Фоторезист наноситься з пневматичного пістолета-розпилювача. Параметри шару залежать від тиску і температури повітря, відстань від сопла до підкладки, в'язкості резиста і концентрації сухого продукту, типу розчинника. При електростатичному нанесенні (рис.1.6,в) фоторезист диспергує або за допомогою форсунки, або саме електричне поле дробить рідину на дрібні краплі діаметром приблизно 10 мкм. Заряджені краплі прискорюються полем і осаджуються на підкладку. Електростатичне нанесення здійснити складніше, ніж просте розпилення, оскільки приходиться додатково враховувати електричні властивості резиста: питомий опір і діелектричні втрати. Основними труднощами при нанесенні резиста розпиленням є усунення пилу й інших забруднень, що притягуються електростатичним полем або струменем повітря.

Останнім часом особлива увага приділяється нанесенню фоторезистів поливом або зануренням (рис.1.6, г). Розробляються спеціальні фоторезисти, які непридатні для центрифугування, але які дають рівномірні шари при зануренні підкладки.

Використовується для нанесення резиста і метод нанесення хвилями. Установка конвеєрного типу (рис.1.6, д) забезпечує рівномірність товщини шару в межах ±5% і придатна для нанесення резиста на підкладки будь-якого типу: від друкованих плат до кремнієвих пластин. Основні причини інтересу до цих методів: мінімальна щільність дефектів у шарі, висока продуктивність, великі можливості автоматизації процесу [3,5].

Перше сушіння закінчує формування шару фоторезисту. При видаленні розчинника обсяг полімеру зменшується, шар прагне стиснутись, але жорстко скріплена з ним підкладка перешкоджає цьому. Виникаючі напруги і характер їхнього розподілу визначаються властивостями фоторезисту і режимами сушіння.

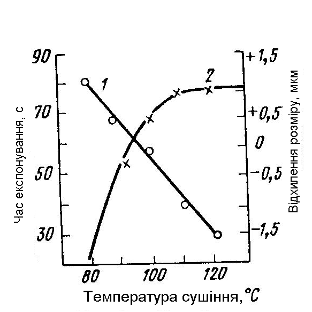

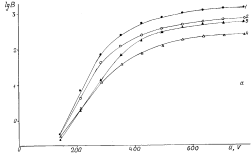

Роль першого сушіння звичайно недооцінюють, вважаючи, що на цій операції досить видалити розчинник. Що це далеко не так, особливо для позитивних резистів, можна переконатися, глянувши на рис.1.7, на якому приведена залежність від температури сушіння таких важливих параметрів, як час експонування і точність передачі розміру елемента після проявлення. Треба відзначити, що при першому сушінні коливання температури можуть досягати 10°С за рахунок недосконалості нагрівальних камер, помилок оператора, неправильної конструкції тримача підкладок. Особливо небезпечні перепади температури всередині камери і занадто швидке нагрівання.

Для сушіння використовують термостати. Використовують метод сушіння у надвисокочастотних (НВЧ) печах, для якого потрібні всього лише секунди. При НВЧ прогріві не тільки різко підвищується продуктивність, але й усувається небезпека «перегріву» фоторезисту. Поліпшується також якість проявлення: зображення з’являється миттєво після занурення в проявник.

Рис.1.7.Залежність часу експонування (1) і точності передачі розміру

елемента (2) від температури сушіння.

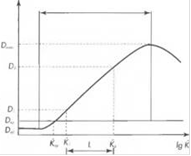

Експонування і проявлення нерозривно зв’язані між собою. У силу цього для вибору режимів, що забезпечують точну передачу розмірів, необхідно одночасно змінювати час прояву й експонування. На практиці, однак, часто користуються методом підбора оптимального значення одного параметра при фіксації іншого. З грубим наближенням знаходять часи експонування і проявлення, при яких виходить задовільна якість рельєфу. При роботі з позитивними резистами перевіряють щільність проколів в шарі резиста даної товщини, для чого на пластинку окисленого кремнію з відомою щільністю дефектів в окислі наносять шар резиста, висушують його і проявляють протягом часу, приблизно вдвічі більшого, ніж час, знайдений на початку проявлення.

Потім проводять друге сушіння і травлення і визначають, наскільки збільшилася щільність дефектів в окислі за рахунок проникнення травника крізь проколи в шарі резиста. При цьому передбачається, що ріст щільності дефектів викликаний тільки процесом проявлення; це припустимо, тому що проявлення дійсно є основною причиною збільшення щільності дефектів у шарах позитивних фоторезистів. Рекомендується для порівняння перевіряти щільність дефектів на непроявленому шарі. Якщо при максимальному часі проявлення щільність дефектів занадто велика, варто збільшити товщину шару або замінити фоторезист і знову повторити описані вище процедури.

Остаточно для будь-якого типу резистів знімають залежності точності передачі розмірів зображення від часу проявлення при фіксованому часі експонування і від часу експонування при фіксованому часі проявлення; у результаті знаходять оптимальні часи, що відповідають точності передачі, близької до одиниці. Підбираючи час експонування, варто ретельно стабілізувати інші фактори, що впливають на точність передачі розмірів зображення: коливання освітленості; неминучий зазор між фотошаблоном і резистом; підвищення температури шару, що іноді виникає при експонуванні.

Для контролю відносної освітленості застосовують люксметри. Рекомендується перевіряти рівномірність освітлення пластини в 20-30 точках. Це допоможе позбутися серйозних помилок, коли зміну розмірів зображення приписують зміні часу експонування, а на ділі воно викликано коливаннями освітленості на площині пластини.

За рахунок зазору між шаблоном і резистом виникає френелівська дифракція, яка особливо помітна при малих розмірах зображення. Для зменшення величини зазору звичайно застосовують вакуумний або пневматичний зажим шаблона.

Використання для експонування могутніх ртутних ламп іноді викликає нагрівання столика установки суміщення і самої підкладки із шаром фоторезисту. Це може привести до виникнення негативного зображення, особливо якщо експозиція підібрана невірно і є занадто великою. Наприклад, негативне зображення на шарі позитивного резиста утворюється під дією побічних реакцій, ініційованих нагріванням або переекспозицією, з утворенням продуктів, не розчинних в лужному проявнику.

Сучасні установки для експонування і суміщення являють собою складні оптико-механічні комплекси [11]. Метод суміщення, використовуваний в установках, може бути візуальним або фотоелектричним; від нього залежить точність, роздільна здатність і продуктивність процесу. Останнім часом створені фотоелектричні установки суміщення, точність яких у принципі може досягати ±0,1 мкм, але практично дорівнює ±0,85 мкм. Для роботи таких установок потрібні спеціальні опорні знаки: на шаблоні непрозорі штрихи, па підкладці витравлені канавки, ширина яких у 2-4 рази більше, ніж штриха. Попередньо проводиться за допомогою оптичного мікроскопа грубе суміщення, після чого включається фотоелектричний мікроскоп і точне суміщення здійснюється або вручну по показанню гальванометрів, або автоматично, якщо введено зворотній зв'язок на мікроманіпулятори столика.

Роздільна здатність або мінімальний розмір зображення при візуальному методі визначаються характеристиками мікроскопа установки. Як правило, застосовують мікроскопи зі збільшенням, змінюваним плавно або дискретно в межах від 40-80Х (огляд) до 100-400Х (точне суміщення); мінімальні розміри зображення близько 1 мкм.

Точність суміщення в установках залежить, у першу чергу, від принципу роботи і якості виконання мікроманіпуляторів. Найбільш точно працюють маніпулятори, що представляють собою подвійний спарений паралелограм із гвинтовим приводом. Маніпулятори здатні забезпечити точність переміщення ±0,1 мкм, але реальна точність візуального суміщення складає звичайно ±1 мкм і визначається багатьма факторами. Серед них варто вказати розмір і контрастність знаків суміщення, форму знаків, а також сталість цих параметрів у процесі технологічних обробок підкладки. Оптимальними можуть вважатися знаки, що утворюють при суміщенні штрих, вписаний між двома іншими штрихами. Конкретно, ширина штрихів може дорівнювати 3 мкм, довжина в 10 разів більше ширини, контрастність 0,3-0,4. Варто враховувати, що при окислюванні і травленні розміри знаків міняються. На точність суміщення впливають геометричні й оптичні властивості підкладок, а також суб’єктивні особливості оператора. Суміщення формально являє собою дискретний послідовний процес, здійснюваний у системі око - рука зі зворотнім зв’язком. Тільки гострота зору залежить від діаметра зіниці, адаптації ока, місця зображення на сітківці, спектрального складу випромінювання, яскравості фону і регіструючих об’єктів і т.д.

Продуктивність установок в основному залежить від тривалості самого суміщення і швидкодії додаткових пристроїв завантаження-вивантаження підкладок. Робочий час сучасних установок складає 45-60 секунд для звичайних і 5-15 секунд для автоматичних. Максимальна продуктивність досягається на автоматичних системах, де застосований фотоелектричний метод суміщення, автоматичний дозатор енергії експонування; така система заміняє 8-15 операторів. Для них не потрібно забезпечення одночасної різкості зображення на шаблоні і підкладці, як при візуальному суміщенні, що є великим достоїнством фотоелектричних установок. З’являється можливість установити великий зазор при суміщенні і практично усунути зношення фотошаблонів. Цікавий варіант збільшення терміну служби фотошаблонів реалізується в установках з постійним зазором, що залишається і після суміщення, при експонуванні..

Проявлення негативних резистів є процесом видалення експонованих ділянок в органічному розчиннику [10]: толуолі, трихлоретилені і т.д. Для позитивних резистів проявлення - більш складна хімічна реакція і проведення її вимагає особливої старанності.

Для проявлення позитивних резистів використовують водні лужні розчини: (0,3-0,5) % розчин їдкого калію, (1-2)% розчин тринатрійфосфата, органічні луги - етаноламіни. В даний час застосовують спосіб пульверизації проявника, що поліпшує якість проявлення (особливо при малих розмірах зображень) і дозволяє автоматизувати процес.

При проявленні дуже важливо контролювати температуру і величину рН проявника. При зміні величини рН усього лише на десяту частку розмір елемента міняється приблизно на 10% від номіналу.

Сушіння проявленого шару проводиться при температурі 120-180°С. Від температури і характеру підвищення її під час сушіння залежить точність передачі розмірів зображень. Різке нагрівання викликає опливання країв, тому для точної передачі малих розмірів варто застосовувати плавне або ступінчасте підвищення температури.

Видалення фоторезисту здобуває винятково важливе значення, тому що від цієї операції залежить якість наступних технологічних операцій: окислення, дифузії, нанесення металу й ін. Поширено думку, що оскільки між фотолітографією і цими операціями завжди відбувається очищення (відмивання) пластин, то видалення фоторезисту зводиться тільки до руйнування і зняття полімеризованого рельєфу з фоторезисту. Це не так: видалення саме по собі повинно забезпечувати добре очищення поверхні від забруднень, внесених у процесі фотолітографії.

В даний час використовуються наступні методи видалення фоторезисту: деструкція полімеру (наприклад, сульфуванням у сірчаній кислоті); обробка в органічних розчинниках; плазмохімічна, термічна або фототермічна обробка, що зводиться в основному до окисної деструкції в кисні або кисневмісних газах.

Хімічна деструкція, наприклад, позитивного резиста в сульфатній кислоті приводить до утворення коротких ланцюгів полімеру (новолаку) і сульфурованих мономерів. Після обробки в сульфатній кислоті потрібно тільки відмивання водою. Ефективне сульфування йде в нагрітій до 160°С концентрованій кислоті. Крім чистої сульфатної кислоти застосовують її суміші з двохромовокислим калієм (хромпіком) або з пероксидом гідрогену. Останнє переважаюче, тому що в хромпіку утримуються іони калію, що можуть привести до нестабільності параметрів планарних приладів. Суміш сульфатної кислоти з 30 %-им пероксидом гідрогену (3:1) забезпечує при більш низькій температурі (70-100°С) хороше очищення поверхні.

Видалення фоторезисту хімічною деструкцією сульфатною кислотою досить ефективно, але не може бути застосовано для металізованих підкладок. При нагріванні сульфатної кислоти більше 160°С може утворитися плівка сульфатного кремнію, що впливає на процеси окислювання і дифузії.

Для видалення резиста з металевих поверхонь застосовуються такі органічні розчинники, як ацетон, метилетилкетон, целлозольв. Проводять тривалі витримки пластин в органічних розчинниках з послідовним видаленням набряклого рельєфу механічним способом (тампоном). Додавання до органічних розчинників органічних основ (етаноламінів) поліпшує якість процесу. Так, досить ефективне видалення фоторезисту з алюмінію здійснюють у нагрітій до 80°С суміші диметилформаміда з моноетаноламіном (1:1); цю операцію повторюють двічі, контролюючи якість видалення в темному полі мікроскопа. Якість видалення в органічних розчинниках у великій мері залежить від температури другого сушіння. Бажано підібрати такі режими фотолітографії, щоб ця температура була мінімальною (не вище 120°С). При глибокій полімеризації резиста, що настає при 150-200°С, за допомогою органічних розчинників не вдається видалити рельєф з підкладки навіть при додатковому механічному впливі, тобто протиранню тампоном або ультразвуковій обробці.

Обмежені можливості хімічних методів обумовили необхідність розробки більш ефективних способів видалення фоторезисту, у першу чергу, з металевих поверхонь. Так, було знайдено, що при обробці резиста в середовищі кисню при температурах 700-800°С відбувається одночасно окисна і термічна деструкція, резист видаляється з великою швидкістю. Освітлення підкладки ультрафіолетовим світлом дозволяє різко знизити температуру обробки: резист видаляється при 250°С за 25-40 хвилин. Додавання 2% озону прискорює процес видалення резиста.

Все більш широке застосування знаходить в останні роки плазмохімічний метод видалення, в основі якого лежить обробка в низькотемпературній кисневій плазмі при тиску 5·102 Па. У такій плазмі відбувається ряд хімічних перетворень, у результаті яких утворюються активні частки: атомарний кисень, озон і збуджені молекули кисню. Склад атомарного кисню, наприклад, може досягати 10-20%, стільки ж міститься і збудженого молекулярного кисню. Органічні сполуки, такі як фоторезист, під дією активного кисню розкладаються. Введення 1% азоту дозволяє збільшити швидкість видалення фоторезисту на 20%, а 1% водню - на 100% у порівнянні зі швидкістю видалення в чистій кисневій плазмі. Це явище пояснюється каталітичною дією таких домішок, як водень і азот, на вихід атомарного кисню.

Руйнування резиста під дією плазми починається в найбільш вразливих містах - по подвійним зв’язкам. Потім утворюються продукти з малою молекулярною масою; вони в об’ємі плазми піддаються окислюванню, розкладаючись до кінцевих продуктів - вуглекислого газу і води.

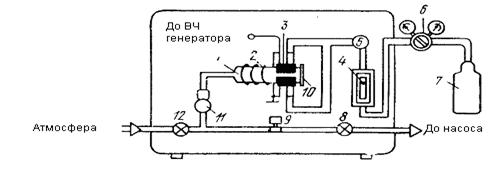

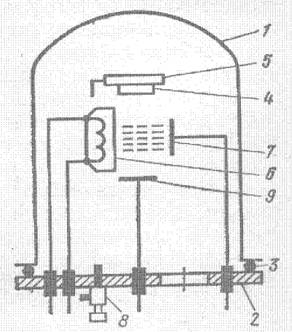

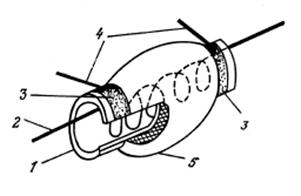

Установка для плазмохімічного видалення фоторезисту показана схематично на рис.1.8.

Рис.1.8. Схематичне зображення установки плазмохімічного видалення фоторезисту:

1 - розрядна камера; 2 - індуктор; 3 - обкладки конденсатора; 4 - ротаметр; 5- натікач; 6 - редуктор; 7 - джерело газу; 8 - клапан; 9 - вакуумний датчик; 10 - кришка; 11- вакуум-провід; 12- випускаючий клапан.

Використання ВЧ генератора дозволяє збуджувати розряд електродами, винесеними за межі реакційно-розрядної камери, що забезпечує чистоту хімічних процесів. Кисень надходить у реакційно-розрядну камеру і безупинно відкачується вакуумним насосом для підтримки постійного тиску. Реакційно-розрядна камера має складну конструкцію, від якої залежить якість видалення резиста і ступінь впливу плазми на параметри напівпровідникових структур. Справа в тому, що в камері виникає електромагнітне поле з високою напруженістю, що викликає деградацію параметрів структур, меншу в біполярних і досить істотну в МОН-структур. Індуковані ВЧ плазмою заряди накопичуються на поверхні розділу окисел - кремній і погіршують електричні характеристики. Спостерігалося зниження пробивної напруги р-n-переходів, збільшення струмів витоку, поява інверсійних каналів, зниження коефіцієнта підсилення по струму транзисторів і т.д. Обробка пластин з МОН-структурами викликає появу позитивного заряду в окислі під затвором; напруга плоских зон росте, розкид цього параметра від пластини до пластини також збільшується. Наступний температурний відпал при 500-1000°С частково знімає ці небажані ефекти. Менш чуттєві до обробки в плазмі МОН-структури з кремнієвими затворами і структури, у яких окисел під затвором легований фосфором. Крім того, показано, що, якщо слідом за видаленням резиста в кисневій плазмі провести обробку в аргоновій плазмі, ступінь деградації окисла зменшиться .

Конструкція камер в установках плазмохімічного видалення резиста така, що газ надходить у реакційний об’єм через систему трубок, у яких збуджується розряд. За рахунок цього пластини відділені від зони максимальної напруженості поля. Одна з основних вимог до реакційно-розрядної камери - забезпечення рівномірності процесу видалення. Швидкість окисного руйнування і видалення резиста в плазмі залежить від багатьох факторів: кількості активного кисню, а отже робочого тиску в камері, витрат кисню, падіння тиску в камері, складу і типу домішок у кисні; кількості оброблюваних пластин, точніше, від відстані між ними в касеті - при малих відстанях газ ніби затримується між пластинами і швидкість видалення падає; також важливу роль відіграють положення пластин у камері, геометричні розміри і маса кварцових касет; характеристик самої плазми, обумовлених способом введення кисню в камеру, місцем і методом додавання ВЧ енергії до об’єму газу; типу фоторезисту і товщини шару фоторезисту; рівня ВЧ потужності в розряді, від якого, зокрема, залежить розігрів резиста і підкладки.

Температура тіл, що знаходяться в плазмі, може знаходитись в межах від 50 до 600°С в залежності від рівня потужності i тиску в камері. Розігрів резиста приводить до збільшення швидкості його видалення.

Слід зазначити, що плазмохімічний метод дозволяє видаляти з поверхні підкладок і неорганічні забруднення, що утримуються в резисті або потрапили на поверхню при інших обробках. Плазмохімічні видалення з одночасним очищенням поверхні роблять у ВЧ плазмі кисню і галогеновуглецю (наприклад, фреону). У такій плазмі є й активний кисень, який видаляє органічні сполуки, і активні хімічні речовини, що реагують з неорганічними забрудненнями і перетворюють їх у газоподібні продукти. При цьому видаляються олово, залізо, миш’як, свинець, мідь, цинк, натрій і т.д. Важлива умова ефективності подібної обробки полягає в тім, що суміш кисню і галогеновуглецю необхідно готувати безпосередньо перед подачею в камеру: поділ двох плазм знижує якість видалення.

Склади для проявлення. Як правило для проявлення позитивних фоторезистів використовують 0,05 М розчин їдкого калію, 2%-ий розчин тринатрійфосфата, додаючи іноді до останнього гліцерин для уповільнення процесу.

Варто враховувати, що в широко застосовуваного проявника на основі їдкого калію може змінюватися величина рН через поглинання вуглекислого газу з повітря і вилуджування скляного посуду, у якому зберігають резист. Цей проявник рекомендується готувати з таким розрахунком, щоб він міг бути цілком використаний за 8-10 годин.

Стабільні в часі властивості забезпечують так звані буферні проявники. Один з них (боратний буферний проявник) був досить добре досліджений і показав досить гарні характеристики. Склад боратного буферного проявника визначається співвідношенням:

10 мл 0,05 М Na2B4O7+x мл O,1N NaOH,

де значення х вибирають, виходячи з необхідної величини рН.

Хороше проявлення з різким краєм і точною передачею розмірів починається зі значень рН = 12,3-12,35 (+25°С). Величина рН буферного проявника залишається незмінною протягом місяця і більше.

Проявниками для негативних фоторезистів служать органічні розчинники - толуол, трихлоретилен.

2.ЗАБЕЗПЕЧЕННЯ ЯКОСТІ ФОТОЛІТОГРАФІЇ

2.1.Порушення якості фотолітографії

Від якості проведення фотолітографічних операцій залежить в основному відсоток виходу придатних виробів на стадії дослідно-конструкторських робіт, у професійному і серійному виробництві. Чим складніший виріб, тим важливіша роль фотолітографії.

При літографічних процесах можуть виникати локальні дефекти. Поява хоча б одного локального дефекту приводить до браку всієї інтегральної схеми. Локальні дефекти можуть виникати в силу багатьох обставин: знаходитися у вихідному матеріалі, вноситися при термічних операціях епітаксії, дифузії й окислювання, залишатися на поверхні пластин при недостатньому очищенні; але все ж основним джерелом локальних дефектів є фотолітографія. Особливо це відноситься до застосовуваної в даний час контактної фотолітографії.

Причини, що приводять до порушення якості фотолітографії, можна розбити на наступні.

Локальні дефекти: власні забруднення в основному фоторезисту й у меншому ступені реактивів (проявник, травник); забруднення з навколишнього середовища, внесені в результаті діяльності виробничого персоналу, від контакту з технологічною тарою й устаткуванням; низька якість фотошаблонів - проколи, залишки непрозорої плівки у вікнах і т.д.; дефекти на поверхні підкладки - забруднення, що залишаються після відмивань, для епітаксіальних плівок виступи висотою до 1 мкм; механічні порушення шару фоторезисту в основному від маніпуляції з пінцетом і внаслідок попадання твердих часток між шаблоном і резистом при контакті.

Неточна передача розмірів: неоптимальні режими проведення операції експонування, прояву, сушіння і травлення, а також відхилення від заданих режимів; поганий підбір фоторезисту і травника для підкладки даного типу (ці два фактори варто вибирати спільно, як складові єдиної системи); наявність зазору між шаблоном і шаром фоторезисту через скривлення пластин, попадання між шаблоном і пластиною сторонніх часток і т.д.; специфічні особливості фотошаблона: менша, чим у хромованих, контрастність транспарентних шаблонів і виникаюча в результаті небезпека появи «подвійного краю» або спотворення конфігурації елементів [3,6].

2.2.Методи боротьби з причинами порушення якості фотолітографії

Перш ніж розглядати методи боротьби з перерахованими причинами порушення якості, варто зупинитися на одному важливому положенні. Літературні дані і досвід, накопичений напівпровідниковою промисловістю, говорять про те, що проблему підвищення якості фотолітографії можна вирішити лише при комплексному підході. Тільки створення єдиної системи очищення і фільтрації забезпечує високий вихід придатних виробів підвищеної складності. Недостатньо просто фільтрувати фоторезист або відмивати ретельно пластини; необхідно налагодити фільтрацію навколишнього повітря, усіх газів, стиснутого повітря, води, реактивів, організувати відмивання фотошаблонів і т.д. Комплексне рішення проблеми якості фотолітографії єдино правильний шлях і будь-яка відсутня ланка може звести нанівець інші зусилля.

Для фільтрації фоторезистів використовують мембранні фільтри з різним діаметром пор. Такі фільтри вигідно відрізняються від об’ємних малою неоднорідністю розмірів пор і високою продуктивністю. Неважко зрозуміти, що, якщо навіть мала частина пор буде мати діаметр, більший за номінальний, у резисті залишаться нечисленні великі частки, кожна з них зможе викликати порушення цілісності шару резиста і фільтрація втратить зміст.

У фоторезистах зустрічаються два основних види включень: механічні, тобто пилинки й інші частинки, і хімічні [8].

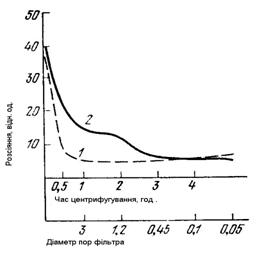

Крім фільтрації ефективним є очищення резистів центрифугуванням: позитивних з високим вмістом твердого продукту і негативних на основі каучуків.

Фільтрація стиснутого повітря, інертного газу і води здійснюється мембранними фільтрами, що виготовляють з нітроцелюлози, а фільтри для фоторезистів виготовляють з речовин, стійких до впливу органічних розчинників (наприклад, із фторопласта або нейлону). Основний принцип усіх прийомів фільтрації полягає в тому, що фільтр тонкого очищення повинний бути максимально наближений до робочого місця.

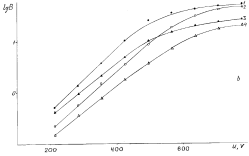

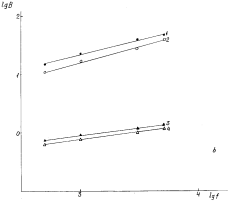

Порівняння методів очистки фоторезиста центрифугуванням і фільтрацією можна побачити на рис.2.1.

Внесені ззовні забруднення можуть виникати з зовнішніх або внутрішніх джерел. Зовнішні джерела забруднення - це навколишнє середовище. Повітря, що надходить на ділянки фотолітографії, повинно фільтруватися особливо ретельно.

Одним з найбільших джерел дефектів є операція експонування і суміщення [12]. Будь-яка частинка, що потрапила між шаблоном і резистом при контакті може викликати появу локального дефекту. Тверді частинки кремнію і скла механічно порушують шар резиста. М’які непрозорі частки, такі, як порошини і волокна, не сильно пошкоджують шар резиста, але можуть локально екранувати потік світла під час експонування, що при використанні позитивного резиста викликає появу проколу. Приведемо перелік практичних заходів, що знижують дефектність на цій операції.

1. Ретельне протирання установки суміщення, періодичне обдування чистим повітрям, розміщення в боксі з ламінарним потоком.

2. Робота тільки з неушкодженими пластинами кремнію; бажано, щоб краї їх були закруглені травленням. При поломці пластини на установці потрібно добре очистити столик, обдувши його чистим повітрям.

3. Періодичне відмивання фотошаблонів, чи обдування чистим повітрям пластин перед приведенням в контакт .

4. Контроль площинності пластин (не можна працювати зі скривленими), а при використанні епітаксіальних плівок - усунення виступів, наприклад, за допомогою попереднього контактування з бракованим шаблоном на спеціально виділеній установці суміщення.

Важливу роль відіграє відмивання (очищення) фотошаблонів. На робочій поверхні шаблонів при контактній фотолітографії завжди налипають залишки резиста, особливо при неоптимальних умовах першого сушіння, коли резист залишається «вологим», або при занадто сильному притиску шаблона до шару. Шаблони поміщають в ацетон і протирають тампоном, потім витримують у хромпіку (1 - 1,5 хв.), ретельно промивають деіонізованою водою і сушать струменем очищеного повітря. Досить ефективно фотошаблони очищаються в кисневій плазмі.

Механічні порушення шару фоторезисту від маніпуляцій пінцетами виникають в основному відразу ж після його нанесення, коли шар знаходиться у в’язко текучому стані, і після проявлення, коли шар набухає. Для порушення шару досить мінімальних зусиль при контакті з пінцетом, навіть якщо застосовуються фторопластові наконечники. Для боротьби з цим видом браку для завантаження - вивантаження пластин рекомендується застосовувати спеціальні вакуумні пінцети, що присмоктують пластину зі зворотної сторони.

Розглянувши причини появи локальних дефектів і методи боротьби з ними, можна сформулювати найбільш загальні вимоги, виконання яких необхідно для зниження густини дефектів при фотолітографії:

1. Необхідно створити мінімальне забруднення навколишнього середовища, зменшувати час взаємодії пластин з навколишнім середовищем (тобто прискорити операції і виключити простої) і підтримувати постійний ламінарний потік повітря, що запобігає осіданню частинок на поверхню резиста.

2. В основному увагу варто звертати на чистоту в двох випадках: коли резист «вологий» (нанесення, перше сушіння, після проявлення) і при експонуванні - суміщенні. Найбільша кількість дефектів виникає саме при контакті шаблона із шаром фоторезиста, тому крім підтримки чистоти треба домагатись того, щоб сила контактування була мінімальною. Радикальним рішенням є перехід на безконтактну фотолітографію - проекційну і фотолітографію із зазором.

3.Зниженню дефектів значною мірою сприяє автоматизація технологічних операцій і особливо процесів завантаження, транспортування і вивантаження пластин; маніпулювання пінцетами у виробництві складних приладів неприпустимо.

Перейдемо до групи порушень точності фотолітографії, зв'язаних з неточною передачею розмірів і поганим експонуванням [7,3] . Варто сказати, що поділ на дві групи носить умовний характер, оскільки у фотолітографії фактори, що визначають появу дефектів або порушення точності передачі, тісно зв'язані. Наприклад, суміщення, здавалося б, не має нічого загального з виникненням локальних дефектів, на практиці виявляється критичною операцією: неуважність оператора, який виставив занадто малий зазор при суміщенні або викривленні пластини можуть привести до серйозних ушкоджень фотошаблона і шару резиста.

Підбір оптимальних режимів проведення фотолітографічних операцій забезпечує необхідну точність передачі при мінімумі дефектів; для оптимізації режимів можуть бути рекомендовані два способи. Відповідно до першого з них на фотошаблон наклеюють зверху (з неробочої сторони) непрозору маску з 16 квадратними отворами розміром приблизно 4х4 мм2. Зверху маски поміщають екран і, зрушуючи його, задають різні витримки, тобто різні дози енергії експонування. Проекспоновану в такий спосіб пластину проявляють також ступінчато, опускаючи в проявник по одному ряду отворів на заданий час; при цьому напрямок повинний бути перпендикулярним напрямку зміни експозиції. Таким чином, на кожній пластині кремнію з нанесеним на ній шаром фоторезисту визначеної товщини можна одержати 16 зон з різними умовами експонування і проявлення. Вимірюючи при відповідному збільшенні розміри проявлених елементів і зіставляючи їх з розмірами тих же елементів на фотошаблоні, знаходять ту зону, у якій точність передачі розміру близька до одиниці. Якщо таких зон трохи, вибирають зону, для якої час проявлення мінімальний (щоб густина дефектів була мінімальною). Іноді не вдається одержати необхідний результат відразу, тоді дослід повторюють, змінюючи час експонування і проявлення.

Другий спосіб полягає у використанні ступінчатого оптичного клина, що поміщається над фотошаблоном. Оптичний клин дозволяє змінювати дозу при одній і тій же витримці. Для розширення діапазону експозицій можна використовувати непрозорий екран із вмонтованим у нього оптичним клином: зсуваючи екран із клином, одержують на пластині 3-4 відбитки з різними витримками. При цьому з’являється можливість ступінчатого проявлення: кожний з відбитків витримують у проявнику різний час. У результаті на одній пластині реалізують 30 режимів експонування і проявлення.

При конструюванні сучасних ліній фотолітографії значну увагу приходиться приділяти проблемам транспортування пластин, яке забезпечує мінімум контактів [7].

Є дві основні тенденції, обумовлені способом нанесення резиста. У першому варіанті при конструюванні лінії використовують касетне завантаження-вивантаження і транспортування пластин па повітряній подушці. Пластини надходять на вхід лінії у вертикальній касеті (20-50 пластин діаметром від 22 до 89 мм). Пневмосистема за короткий час (на 1 пластину потрібно близько 1 с) переміщає їх у накопичувач, звідки вони по повітряній подушці попадають на 4 - 8 паралельно працюючі центрифуги. Далі знову збираються пневмосистемою у касету, передаються на сушіння і т.д. У процесі всіх обробок пластини подаються автоматично з касет в установки або обробляються безпосередньо в касетах, у залежності від характеру технологічної операції.

Чисте повітря продувається у вузькі похилі щілини діаметром 0,6 мм і виходить па поверхню направляючої. За рахунок швидкого руху повітря створюються локальні розряди, що притягають пластину і штовхають її вперед. Використовуючи касетні установки і транспортування пластин па повітряній подушці, можна створити цілком автоматичну лінію.

3.МЕТОДИ ФОТОЛІТОГРАФІЇ

3.1.«Подвійна» фотолітографія

Можливі два різновиди цього методу. Один з них полягає в тому, що наносять шар фоторезисту, сушать, експонують вдвічі меншою дозою, ніж потрібно для повного руйнування резиста (відноситься до позитивного резиста) і проявляють протягом часу також вдвічі меншого за оптимальний. Потім пластину промивають від проявника, проводять перше сушіння і знову експонують, але використовуючи фотошаблон з іншим розподілом локальних дефектів. Таким шаблоном може бути просто інший дублікат, якщо еталонний шаблон не містив локальних дефектів і всі дефекти вносилися на стадії виготовлення дублікатів, або дублікат, зроблений з іншого еталона, що характеризується своїм розподілом локальних дефектів. У найпростішому випадку використовують той же шаблон, що і на першій стадії, але зсувають його на крок. Точно суміщають другий шаблон з проявленим рельєфом і проводять експонування з половинною дозою. Проявивши (половинний час) шар після другого експонування, одержують цілком відкриті елементи, у місцях розташування локальних дефектів шар резиста зруйнований тільки наполовину і наскрізний прокол не виникає. Можливий варіант, по якому на першій стадії шар не проявляють, а при суміщенні використовують зелений інтерференційний фільтр, за допомогою якого вдається виділити експоновані області, що змінили відбиваючу здатність з тієї причини, що в них велика частина молекул нафтохінондіазида зруйнована світлом. Цей варіант кращий, тому що лужний проявник сам по собі створює локальні дефекти в шарі фоторезисту.

Відповідно до другого методу спочатку проводять всі операції фотолітографії, за винятком травлення підкладки, наприклад, окисленого кремнію. Травлення окисла здійснюють наполовину. Потім видаляють резист, миють підкладку і піддають її повторній обробці; дозволено використовувати обробку ІЧ випромінюванням. На оброблену підкладку знову наносять шар фоторезисту, сушать, суміщають і експонують, використовуючи шаблон з іншим розподілом локальних дефектів, проявляють, проводять друге сушіння і, нарешті, повністю протравлюють окисел у вікнах. Локальні дефекти до кінця при цьому не протравлюються. Існує реальна небезпека того, що в місцях дефектів маскуюча здатність окисла порушується, навіть якщо він і травився протягом вдвічі меншого часу, ніж це потрібно для повного протравлення.

Обидва методи «подвійної» фотолітографії знижують продуктивність, і тому застосовують їх при крайній необхідності, наприклад при створенні контактних вікон, де найменший прокол викликає брак.

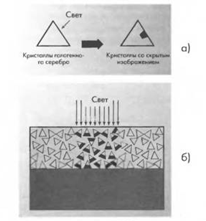

3.2.«Подвійні» фотошаблони

Виготовляють робочий хромований дублікат, що має деякий розподіл наскрізних дефектів і дзеркальний дублікат з іншим розподілом наскрізних дефектів (з іншого еталонного шаблона або зі зміщенням на крок). Потім на робочий дублікат за допомогою піроліза наносять плівку двоокису кремнію товщиною 0,4-0,8 мкм і на неї плівку хрому. Наносять резист і експонують його через дзеркальний дублікат, суміщаючи його з виступаючими з-під плівки хрому контурами робочого дубліката. Розділяючий шар двоокису кремнію перешкоджає травленню нижнього шару хрому. Наскрізні дефекти обох шарів хрому не збігаються, так що в підсумку виходить фотошаблон без проколів. Більш того, «подвійні» фотошаблони набагато стійкіші до зносу, ніж звичайні, тому що при стиранні верхнього шару хрому нижній надійно екранує резист від попадання світла. Ці дві переваги подібних фотошаблонів виправдовують деяке ускладнення процесу їхнього виготовлення.

Похожие работы

... фоторезиста, тому крім підтримки чистоти треба домагатись того, щоб сила контактування була мінімальною. Радикальним рішенням є перехід на безконтактну фотолітографію - проекційну і фотолітографію із зазором. 3.Зниженню дефектів значною мірою сприяє автоматизація технологічних операцій і особливо процесів завантаження, транспортування і вивантаження пластин; маніпулювання пінцетами у виробництві ...

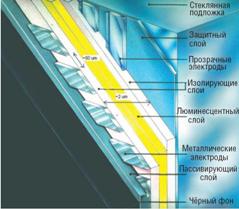

... напилення резистивної плівки, а також контактних майданчиків і провідників через маску; фотолітографія резистивного шару; нанесення захисного шару. [1] РОЗДІЛ 3. МЕТОДИ МЕТАЛІЗАЦІЇ ІНТЕГРАЛЬНИХ СХЕМ 3.1 Термічне (вакуумне) напилення Схема цього методу показана на рис 3.1. Металевий або скляний ковпак 1 розташований на опорній плиті 2. Між ними знаходиться прокладка 3, що забезпечує пі ...

... 350 - 2000 ppm AS-MLC /AppliedSensor Inc. CO 0.5 - 500 ppm AS-MLK /AppliedSensor Inc. CH4 Від 0.01 до 4% 2. Сучасні датчики газів, та методи їх отримання 2.1 Нові матеріали та наноструктури – перспективна база елементів для датчиків газів В зв’язку з інтенсивним розвитком виробництва поверхневих датчиків газів, досліджуються придатні для їх побудови сучасні напівпрові ...

... і габарити і споживана потужність. І тут, можливо, відкриваються широкі перспективи для органічних електролюмінісцентних індикаторів. Не випадково великий інтерес до них проявляють японські фірми — провідні світові постачальники плоских пристроїв відображення інформації. На фірмі Sanyo Electric на основі матеріалу з нерегулярною молекулярною структурою, випромінюючого в широкому спектральному ді ...

0 комментариев