Навигация

Перечень звеньев механизма

1.2.1 Перечень звеньев механизма

1. – кривошип; 2. – шатун; 3 – ползун.

1.2.2 Перечень кинематических пар0–1 – кинематическая пара 5-го класса, вращательная;

1–2 – кинематическая пара 5-го класса, вращательная;

2–3 – кинематическая пара 5-го класса, вращательная;

3–0 – кинематическая пара 5-го класса, поступательная;

1.3 Определение степени подвижности механизмаСтепень подвижности механизма определим по уравнению Чебышева

W= ![]() -

- ![]() -

- ![]()

где ![]() – количество движущихся звеньев механизма;

– количество движущихся звеньев механизма;

Для механизма, что исследуется, ![]() =3, кинематических пар 5-го класса

=3, кинематических пар 5-го класса ![]() =4, кинематические пары 4-го класса отсутствуют.

=4, кинематические пары 4-го класса отсутствуют.

Имеем: W=3×3–2×4=1.

Для работы механизму необходима только одно ведущее звено, так как степень подвижности равна единице.

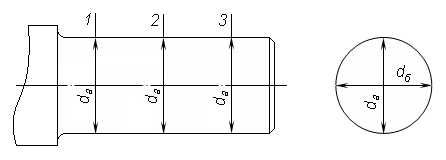

1.4 Определение недостающих размеров 1.4.1 Определение длины

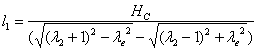

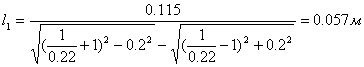

Определим длину l1 и l2, которые находятся из следующего неравенства:

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

;

из формулы (1) ![]()

![]()

;

; ![]()

![]()

![]()

![]()

![]()

![]()

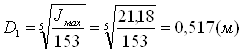

1.5 Описание определения кинематических характеристик рычажного механизма В левой части чертежа строим планы положений механизма. За начальное положение механизма принимаем положение, когда кривошип и шатун находятся в мертвом положении (вытянуты в одну линию). Затем строим 12 равноотстоящих положений входного звена (кривошипа АВ). Для выполнения построений планов положений механизма предварительно определяем масштабный коэффициент длины.

![]()

![]() -действительная длина звена АВ, м

-действительная длина звена АВ, м

АВ – отображающий ее отрезок на чертеже, мм

Принимаем АВ=60 мм.

![]() ;

; ![]()

![]() ;

; ![]()

![]()

Планы скоростей

Для построения планов скоростей воспользуемся векторными уравнениями для построения планов скоростей.

![]() (м/с)

(м/с)

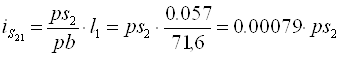

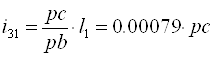

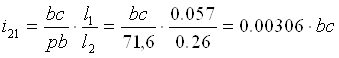

Введем масштабный коэффициент скорости ![]() (м/мм*с)

(м/мм*с)

pb = vb / μv = ![]() = 71,6 мм

= 71,6 мм

![]()

Вектор скорости точки В перпендикулярен звену АВ, вектор скорости точки С направлен по направлению движения поршня 3, вектор скорости точки С относительно точки В перпендикулярен звену ВС.

Для построения отрезка ps2, изображающего вектор скорости центра масс S2, воспользуемся теоремой подобия:

![]() ;

; ![]()

Измеряем на планах скоростей длины соответствующих векторов и полученные значения записываем в таблицу 1.2.

Таблица 1.2

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| pc, мм | 0 | 42,9 | 69,6 | 72,2 | 55 | 28,1 | 1,1 | 29,8 | 55,2 | 71 | 68,3 | 42,4 |

| bc, мм | 71,6 | 63,9 | 39 | 2,6 | 34,5 | 61,4 | 71,6 | 63,3 | 38,4 | 2,6 | 33,9 | 60,8 |

| ps2, мм | 46,5 | 55,1 | 68,4 | 71,8 | 64,2 | 52,4 | 46,6 | 52,3 | 63,7 | 71,4 | 68,5 | 55,9 |

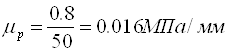

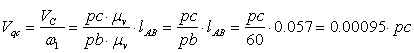

Вычерчиваем заданную индикаторную диаграмму, под линией движения ползуна. Масштабный коэффициент длин принимаем таким же как и для планов перемещений ![]() .

.

Максимальную ординату на графике давления принимаем равной 50 мм, тогда  .

.

Полный цикл водяного насоса совершается за 1 оборот кривошипа.

Значение силы полезного сопротивления FCопределяем по формуле: ![]() .

.

Знак «+» берется в том случае, когда сила FCнаправлена противоположно движению ползуна.

Определяем значения давлений и сил сопротивления для всех положений кривошипа. Результат заносим в таблицу 1.3.

Таблица 1.3

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| Pi, МПа | 0.02 | 0.02 | 0.02 | 0.02 | 0.02 | 0.02 | 0,8 | 0,8 | 0,8 | 0,8 | 0,8 | 0,8 |

| FCi, H | 830 | 830 | 830 | 830 | 830 | 830 | 33221 | 33221 | 33221 | 33221 | 33221 | 33221 |

Строим диаграмму аналогов скоростей рабочего звена, принимая максимальную ординату 150 мм.

Результаты заносим в таблицу 1.4.

Таблица 1.4

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| vqc, мм | 0 | 0,049 | 0,069 | 0,071 | 0,054 | 0,027 | 0,001 | 0,029 | 0,054 | 0,070 | 0,068 | 0,042 |

Принимаем масштабный коэффициент: ![]()

Строим диаграмму аналогов скоростей выходного звена в зависимости от угла поворота кривошипа.

1.7 Динамическая модель машинного агрегата

В связи с необходимостью в данном проекте выполнения динамического анализа кривошипно-ползунного механизма целесообразно динамическую модель машинного агрегата представить в виде вращающегося звена (звена приведения), закон движения которого был бы таким же, как и у кривошипа 1 механизма, т.е. ![]() ,

, ![]() ,

, ![]() .

.

Приведенный момент сил Mn представим в виде:

![]()

![]() -приведенный момент сил сопротивления.

-приведенный момент сил сопротивления.

![]() -приведенный момент движущих сил, принимается в проекте постоянный.

-приведенный момент движущих сил, принимается в проекте постоянный.

Приведенный момент инерции агрегата ![]() определяется из условия равенства кинематической энергии звена приведения и кинетической энергии звеньев машинного агрегата, характеризуемых переменными по величине аналогами скоростей, а приведенный момент Мn находится из условия равенства элементарных работ этого момента и тех действующих сил, которые приводятся к звену приведения.

определяется из условия равенства кинематической энергии звена приведения и кинетической энергии звеньев машинного агрегата, характеризуемых переменными по величине аналогами скоростей, а приведенный момент Мn находится из условия равенства элементарных работ этого момента и тех действующих сил, которые приводятся к звену приведения.

За звено приведения примем кривошип АВ.

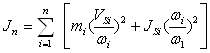

Общая формула для определения приведенного момента инерции звеньев имеет вид:

В моем курсовом проекте эта формула будет следующей:

Отношение скоростей есть передаточные функции, которые определяются из планов скоростей.

Введем обозначения:

;

;  ;

;

![]() кг

кг

![]() кг

кг

![]() кг

кг

![]()

![]()

![]() кг

кг![]()

![]() кг

кг![]()

![]()

кг*м2/мм

кг*м2/мм

Результаты вычислений приведены в таблице 1.5. По этим же данным строим диаграмму приведенного момента инерции механизма.

Таблица 1.5

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| Jп, кг*м2 | 0,058 | 0,071 | 0,092 | 0,096 | 0,080 | 0,064 | 0,058 | 0,065 | 0,080 | 0,094 | 0,091 | 0,071 |

По оси абсцисс принимаем масштабный коэффициент:

![]()

где L – длина отрезка оси абсцисс, соответствующая углу 2π рад.

1.9 Расчёт приведенных моментов сил сопротивленияОпределяем приведенный к валу кривошипа момент ![]() от сил сопротивления, при этом учитываем действие сил

от сил сопротивления, при этом учитываем действие сил ![]() ,

, ![]() ,

, ![]() . Силу веса кривошипа

. Силу веса кривошипа ![]() учитывать не следует, так как ее работа равна нулю (центр тяжести кривошипа совпадает с осью вращения – его скорость равна нулю) и приведенный момент от нее равен нулю.

учитывать не следует, так как ее работа равна нулю (центр тяжести кривошипа совпадает с осью вращения – его скорость равна нулю) и приведенный момент от нее равен нулю.

Приведенный момент найдем из условия и равенства мощностей приведенного момента и приводимых сил:

![]()

α-угол между направлением силы ![]() и направлением скорости

и направлением скорости ![]() центра тяжести

центра тяжести ![]() .

.

Знак «+» перед мощностями сил веса и сил сопротивлений будем ставить тогда, когда эта сила является силой сопротивления; знак «–» перед движущими силами.

Окончательно получим:

Fc [1–6] = 830 H

Fc [7–12] = 33221 H

G2 = m2*g = 7.8*9.81 = 76,518 H

G3 = m3*g = 7.8*9.81 = 76,518 H

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| cos α | 0.034 | -0.669 | -0.933 | -0.999 | -0.939 | -0.656 | -0.034 | 0.615 | 0.920 | 0.999 | 0.951 | 0.707 |

Результаты заносим в таблицу 1.6.

Таблица 1.6

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| Mпр, Hм | -0,0955 | -23,308 | -37,5718 | -36,641 | -29,09 | -14,64 | -28,89 | -778,34 | -1441,8 | -1854,7 | -1784,4 | -1107,8 |

![]()

1.10 Определение работы сил сопротивления А и движущих сил Аg

Так как работы сил сопротивления равны  , то график

, то график ![]() строим методом численного интегрирования графика

строим методом численного интегрирования графика ![]() по формуле трапеции:

по формуле трапеции:

![]()

![]() - шаг интегрирования

- шаг интегрирования

Результаты заносим в таблицу 1.7

Таблица 1.7

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 1» | |

| А, Дж | 0 | -6,12 | -22 | -41,4 | -58,6 | -70 | -81,38 | -292,6 | -873,4 | -1735,9 | -2688 | -3444,7 | -3734,5 |

Дж/мм

Дж/мм

Для построения графика изменения кинетической энергии поступаем следующим образом: вычитаем ординаты графика ![]() из соответствующих ординат графика

из соответствующих ординат графика ![]() и строим график суммарной (избыточной) работы

и строим график суммарной (избыточной) работы ![]() , который одновременно является графиком изменения кинетической энергии механизма и приведенного момента инерции.

, который одновременно является графиком изменения кинетической энергии механизма и приведенного момента инерции.

![]() Дж/мм

Дж/мм

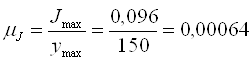

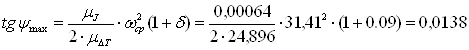

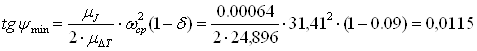

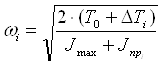

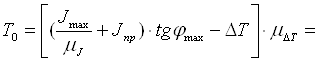

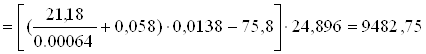

Для определения момента инерции маховика по закону коэффициента неравномерности движения δ следует провести касательные к графику «энергия-масса» под углами ψmaxи ψminк оси абсцисс (оси приведенного момента инерции) тангенсы которых определяются по формуле:

![]() ;

; ![]()

![]() кг*м2

кг*м2

Т.к. маховик выполнен в форме стального диска, момент инерции маховика будет равен:

![]() ,

,

где m – масса маховика, r – плотность (для стали r=7800 кг/м3), yb = b/D – относительная ширина маховика.

Подставив значения получим:

![]()

(кг)

(кг)

Истинная угловая скорость звена приведения находится следующим образом:

;

;

где

Дж

Дж

с-1

с-1

Результаты вычислений приведены в таблице 1.8

Таблица 1.8

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

|

| 29,88 | 29,89 | 29,89 | 29,91 | 29,94 | 29,97 | 29,99 | 29,99 | 29,96 | 29,92 | 29,88 | 29,87 |

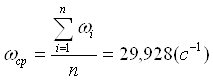

Проверка:  %

%

2. Динамический анализ рычажного механизма

Силовой расчет механизма

Задачей силового анализа является определение при заданном законе движения неизвестной внутренней силы, то есть усилия (реакции) в кинематических парах. Эта задача решается с применением принципа Даламбера. Силовой расчет плоских рычажных механизмов выполняется по группам Асура в порядке обратном их присоединения к входному звену.

Похожие работы

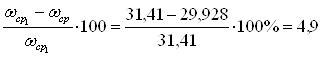

... на отдых и личные надобности % от оперативного времени, Тот.л.-6%. Расчет технически обоснованной операции – сварочной нецелесообразно производить, так как в пункте 3.7 были описаны режимы сварки, инструмент и применяемое оборудование. Технологическая документация Технологический процесс на восстановление деталей согласно стандарта Единой Системы Технологической Документации оформляется ...

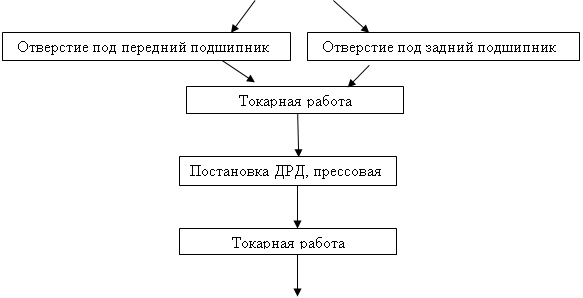

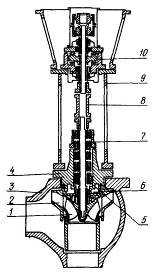

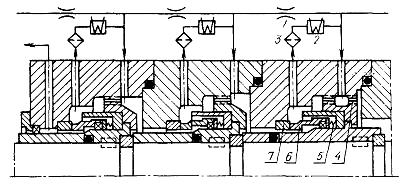

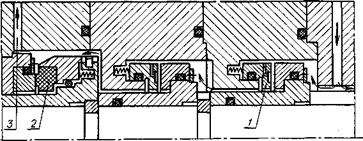

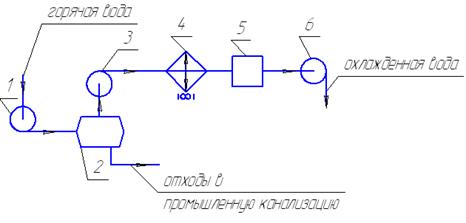

... ірної або охолоджуючої води. Необхідний ресурс - не менше 10 тис. год. Рисунок 15 - Схема установки для випробувань натурних вузлів ущільнень: 1 - фільтр; 2 - бак; 3 - насос; 4 - гідроакумулятор; 5 - компресор; 6 - витратомірний пристрій; 7-теплообмінник; 8 - гідроциклон; 9 - прилад; 10, 11 та 12 - ступені основного ущільнення; 13 - плаваюче ущільнення; 14 - допоміжна ступень ущільнення; ...

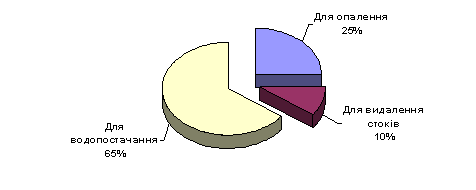

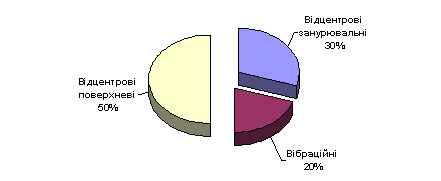

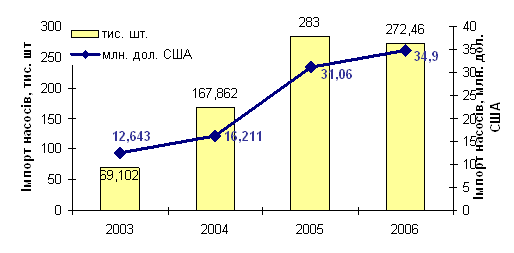

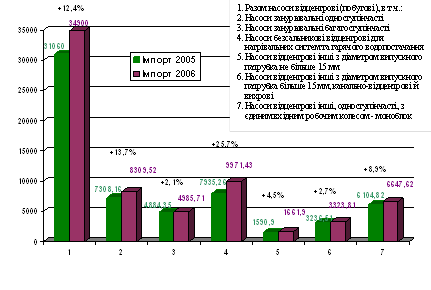

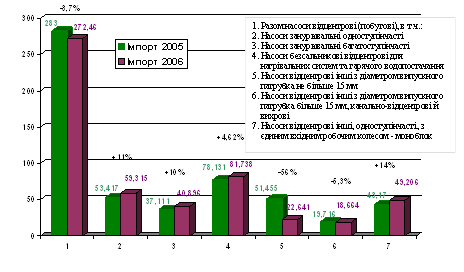

... ів, тоді як у 2001 - 42%. Тобто з кожним роком вітчизняні виробники побутових насосів продовжують здавати свої позиції. Торгові марки на ринку побутових насосів. Властиво, по-справжньому відомих марок побутових насосів, тобто тих, що "на слуху" у всіх торговців, на українському ринку не так і багато. Насамперед пригадуються німецькі "гранди" Wіlo і Grundfos. Ці дві марки поділили між собою ринок ...

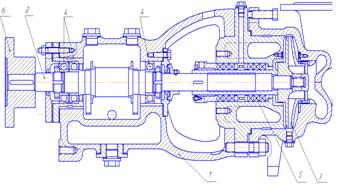

... заусенцев и т.д. Рабочие колеса не должны иметь износа лопаток и дисков от коррозии и эрозии более 25% от них номинальной толщины. Изгиб лопаток не допускается. 4.6 Ведомость дефектов на ремонт центробежного насоса марки НГК 4х1 Таблица 4.6.1 - Ведомость дефектов Наименование узлов и дета лей подлежа щих ре монту Характер неис прав ности Метод уст ранения Необходимые мате риалы ...

0 комментариев