Навигация

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ МЕБЕЛИ

3. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ МЕБЕЛИ

Весь комплекс материалов, который используется для производства мебели, делится на две группы:

- состав изделия (конструкционные и отделочные решения).

- используется в технологическом процессе изготовления (производственные и эксплуатационные решения).

Древесина, как отделочный и конструктивный материал обладает: малообъемная масса, высокая прочность, легкость обработки и разнообразных механических приемов ее обработки в изделие. Широкий ассортимент выпускаемых конструкционных материалов на ее основе слоистой и измельченной древесины, красивое поверхностное строение и теплая цветовая гамма во многом влияют на ее использование. На ряду с этим древесина имеет ряд недостатков: размеры и форма изменяется пол воздействием внешней среды, анизотропность свойств зависит от направления волокон, размеры и физико-механические характеристики регламентируются ГОСТом.

Клеи являются основным видом неразъемных соединений древесины и древесных материалов, что обеспечиваем получение надежных прочных долговечных конструкций.

Технологичность мебели определяется производственным и экономическим характером в конечном счете качество и себестоимость продукции. Художественно-конструкционный проект отражает не только материальную структуру, но дает представление о технологии его изготовления т.е. является технологической моделью изделия, которая позволяет реализовать техническую возможность производства. Результатом технологической проработки формы и конструкции в процессе является изделие отвечающая технологическим требованиям современного производства.

Технологичность мебели определяется следующими факторами:

1. правильный выбор материалов, т.е. учет функционального и конструкционного соответствия материала форме, рациональностью размеров деталей и заготовок с использованием специфических свойств материалов в их взаимодействии друг с другом обеспечивающих надежность работы изделия, экономичностью их использования;

2. изменением объема механической обработки резанием путем использования более производственных видов обработки;

3. простой и эстетической целесообразной формой созданий изделий на станках общего назначения и высоко механических технических процессов;

4. высокое требование к точности и частоте обработки. Точность обработки - это характер соответствия действительных размеров деталей полученных в процессе обработки, принятым на основе расчета или по конструктивному соображению. Точность обработки регламентируется системой допусков и посадок;

5. рациональность общей компоновки изделия, т.е. возможностью расчленения па сборочные единицы, правильным выбором сборочных масс возможность сборки в любых местах без применения специального оборудования; использование в конструкционных стандартов и унифицированные детали и узлы (самое важное требование).

Существует мнение о том, что где появляется стандарт, там умирает творчество. Не верно в своей основе и связано не пониманием самого процесса "стандартизации" - это система мероприятий по установки и внедрению, разработки точно регламентированных обязательных свойств и качеств изделий, и их частей, материалов, производственных процессов, методой и испытаний, обозначений и единиц измерения, предусмотренное ограничение их числа целесообразно «минимизму». Стандартизация способствует отбору высокого качества изделий, сохранению расхода материалов, создание материальных технических процессов, ускорению и сокращению затрат па подготовку производства. Стандарт есть результат конкретной работы науки, техники и практического опыта.

Таблица 8 Технологический процесс

| Наименование операций | Оборудование |

| 1 | 2 |

| 1. Раскрой ДСП. 2. Калибрование и шлифование заготовок 3. Контроль качества. Подготовка шпона к облицовыванию сортировка шпон разметка раскрой по длине раскрой по ширине подобрать по текстуре ребросклеивание по кромке проклейка торцов шпона контроль качества Облицовывание 1. удаление пыли 2. нанесение клея 3. формирование пакета 4. прессование 5. тех. выдержка 6. контроль качества Механическая обработка нанесение клея облицовывание кромок снятие свесов шлифование поворот заготовки щита на 90о обрезание поперечные кромки нанесение клея облицовывание комок снятие свесов сверление шлифование контроль качества | ЦТМФ МКШ-1 Раб.место 1 Раб.место 2 Ц-6 НГ-30 Раб.место 3 РС-9 ПТШ-1 КВ-9 Раб.место 4 МФП МФК-2 СГВП-2 |

Таблица 9 Расчёт производительности оборудования

| Марка станка | № Детали | Формула произ- водительности | Тсм, час | Кд | n | Тст, час | Производи тельность шт/см | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||

| ЦТМФ | 1 2 3 4 5 6 | П = Тсм * Кд * n / Тст | 8 8 8 8 8 8 | 0,9 0,9 0,9 0,9 0,9 0,9 | 100 100 100 100 100 100 | 1,250 0,285 0,760 0,414 0,874 1,250 | 576 2526 947 1739 823 576 | ||

| Итого | 7187 | ||||||||

| МКШ-1 | 1 2 3 4 5 6 | П = Тсм * Кд * n / Тст | 8 8 8 8 8 8 | 0,9 0,9 0,9 0,9 0,9 0,9 | 100 100 100 100 100 100 | 0,486 0,228 0,228 0,095 0,420 0,486 | 1481 3158 3158 7579 1714 1481 | ||

| Итого | 18574 | ||||||||

| Ц-6 | 1 2 3 4 5 6 | П = Тсм * Кд * n / Тст | 8 8 8 8 8 8 | 0,9 0,9 0,9 0,9 0,9 0,9 | 100 100 100 100 100 100 | 0,868 0,868 0,868 0,640 0,868 0,868 | 830 830 830 1125 830 830 | ||

| Итого | 5275 | ||||||||

| НГ-30 | 1 2 3 4 5 6 | П = Тсм * Кд * n / Тст | 8 8 8 8 8 8 | 0,9 0,9 0,9 0,9 0,9 0,9 | 100 100 100 100 100 100 | 0,230 0,168 0,168 0,109 0,183 0,261 | 3130 4285 4285 6605 3934 2758 | ||

| Итого | 24997 | ||||||||

| РС-9 | 1 2 3 4 5 6 | П = Тсм * Кд * n / Тст | 8 8 8 8 8 8 | 0,9 0,9 0,9 0,9 0,9 0,9 | 100 100 100 100 100 100 | 2,145 1,392 1,392 0,766 1,329 2,760 | 335 517 517 940 541 260 | ||

| Итого | 3310 | ||||||||

| ПТШ-1 | 1 2 3 4 5 6 | П = Тсм * Кд * U / L | 8 8 8 8 8 8 | 0,9 0,9 0,9 0,9 0,9 0,9 | 100 100 100 100 100 100 | 0,543 0,279 0,279 0,153 0,485 0,543 | 1325 2580 2580 4703 1484 1325 | ||

| Итого | 13997 | ||||||||

| КВ-9 | 1 2 3 4 5 6 | П = Тсм * Кд * n / Тст | 480 480 480 480 480 480 | 0,9 0,9 0,9 0,9 0,9 0,9 | 10 10 10 10 10 10 | 0,968 0,968 0,968 0,500 0,968 0,968 | 4462 4462 4462 8640 4462 4462 | ||

| Итого | 30950 | ||||||||

| МФП | 1 2 3 4 5 6 | П = Тсм * Кд * n / Тст | 8 8 8 8 8 8 | 0,95 0,95 0,95 0,95 0,95 0,95 | 100 100 100 100 100 100 | 3,747 1,772 1,772 - 2,696 5,722 | 202 429 429 - 282 132 | ||

| Итого | 1474 | ||||||||

| МФК-2 | 1 2 3 4 5 6 | П = Тсм * Кд * n / Тст | 8 8 8 8 8 8 | 0,95 0,95 0,95 0,95 0,95 0,95 | 100 100 100 100 100 100 | 1,200 1,200 1,200 0,518 1,200 1,200 | 633 633 633 1467 633 633 | ||

| Итог | 4632 | ||||||||

| СГВП-2 | 1 2 3 4 5 6 | П = Тсм * Кд / Тц | 480 480 480 480 480 480 | 0,9 0,9 0,9 0,9 0,9 0,9 | 1,072 0,927 0,927 0,657 1,072 1,072 | 403 466 466 657 403 403 | |||

| Итого | 2798 | ||||||||

Расчёт производительности оборудования определяется по формуле:

П = Тсм * Кд * n / Тст, шт/см (1)

где Тсм – продолжительность смены, час;

Кд – коэффициент использования оборудования;

Тст – оперативное время обработки n заготовок, час.

Например: деталь 2 станок МФП производительность составит

П = 8 * 0,9 * 100 / 1,772 = 429 шт/см.

Таблица 10 Ведомость нормирования трудозатрат через элементы времени

| Марка станка | № детали | Кол-во деталей в изделии | Производительность, шт/см | Нормы времени | ||||||

| На деталь, мин | На изделие, мин | На 1000 изделий, час | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||||

| ЦТМФ | 1 2 3 4 5 6 | 2 2 1 4 2 1 | 576 2526 947 1739 823 5761 | 0,83 0,19 0,50 0,27 0,58 0,83 | 1,16 0,38 0,50 1,08 1,16 ,83 | 19,3 6,3 8,33 18 19,3 13,8 | ||||

| Итого | 85,03 | |||||||||

| МКШ - 1 | 1 2 3 4 5 6 | 2 2 1 4 2 1 | 1481 3158 3158 7579 1714 1484 | 0,32 0,15 0,15 0,06 0,28 0,32 | 0,64 0,30 0,15 0,24 0,56 0,32 | 10,6 5,2 2,5 4,1 9,3 5,3 | ||||

| Итого | 37,2 | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||||

| Ц - 6 | 1 2 3 4 5 6 | 2 2 1 4 2 1 | 830 830 830 1125 830 830 | 0,57 0,57 0,57 0,42 0,57 0,57 | 1,14 1,14 0,57 1,68 1,14 0,57 | 19 19 9,5 28 19 9,5 | ||||

| Итого | 104 | |||||||||

| НГ – 30 | 1 2 3 4 5 6 | 2 2 1 4 2 1 | 3130 4285 4285 6605 3934 2758 | 0,15 0,11 0,11 0,07 0,12 0,17 | 0,32 0,22 0,11 0,28 0,24 0,17 | 5 3,6 1,83 4,6 4 2,8 | ||||

| Итого | 21,83 | |||||||||

| РС – 9 | 1 2 3 4 5 6 | 2 2 1 4 2 1 | 335 517 517 940 541 260 | 1,43 0,92 0,92 0,51 0,88 1,84 | 0,72 0,36 0,18 0,42 0,64 0,36 | 12 6 3 6,6 10,6 6 | ||||

| Итого | 44,6 | |||||||||

| ПТШ -1 | 1 2 3 4 5 6 | 2 2 1 4 2 1 | 1325 2580 2580 4703 1484 1325 | 0,36 0,18 0,18 0,10 0,32 0,36 | 0,72 0,36 0,18 0,41 0,64 0,36 | 12 6 3 6,6 10,6 6 | ||||

| Итого | 44,6 | |||||||||

| КВ -9 | 1 2 3 4 5 6 | 2 2 1 4 2 1 | 4462 4462 4462 8640 4462 4462 | 0,10 0,10 0,10 0,05 0,10 0,10 | 0,21 0,21 0,10 0,21 0,21 0,10 | 3,3 3,3 1,6 3,3 3,3 1,6 | ||||

| Итого | 16,4 | |||||||||

| МФП | 1 2 3 4 5 6 | 2 2 1 4 2 1 | 202 429 429 - 282 132 | 2,37 1,11 1,11 - 1,70 3,63 | 4,74 2,24 1,11 - 3,41 3,63 | 79 37 18,5 - 56,6 60,5 | ||||

| Итого | 251,6 | |||||||||

| МФК -2 | 1 2 3 4 5 6 | 2 2 1 4 2 1 | 633 633 633 1467 633 633 | 0,77 0,77 0,77 0,32 0,77 0,77 | 1,54 1,54 0,77 1,28 1,54 0,77 | 25,6 25,6 12,8 21,3 25,6 12,8 | ||||

| Итого | 123,7 | |||||||||

| СГВП - 2 | 1 2 3 4 5 6 | 2 2 1 4 2 1 | 403 466 466 657 403 403 | 1,19 1,03 1,03 0,73 1,19 1,19 | 2,38 2,06 1,03 2,92 2,38 1,19 | 39,6 34,3 17,1 48,6 39,6 19,8 | ||||

| Итого | 199 | |||||||||

Норма времени на деталь определяется по формуле:

Тшт = Тсм / П, мин (2)

где Тсм – продолжительность смены, мин;

П – производительность станка, шт/см.

Тшт = 480 / 429 = 1,11,мин

Норма времени на изделие определяется по формуле:

Н из = Тшт * n, мин (3)

где n – количество деталей в изделии.

Н из = 1,11 * 1 = 1,11, мин.

Норма времени на 1000 изделий определяется по формуле:

Н1000 = Н из * 1000 / 60, час (4)

Н1000 = 1,11* 1000 / 60 = 18,5, час.

Значения норм времени на изделие и 1000 изделий суммируются по каждому виду оборудования и сводятся сначала в таблицу 10, затем в таблицу 11 (Т 1000 час).

Таблица 11 Расчёт количества оборудования

| Марка станка | Т 1000 час | Т потр. час | Т факт. час | Расчётное количество станков | Принятое количество станков | Процент Загрузки, % |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| ЦТМФ | 85,03 | 85,03 | 1889 | 0,04 | 1 | 4 |

| МКШ-1 | 36,7 | 36,7 | 1889 | 0,02 | 1 | 2 |

| Ц-6 | 104 | 104 | 1889 | 0,05 | 1 | 5 |

| НГ-30 | 21,83 | 21,83 | 1889 | 0,01 | 1 | 1,1 |

| РС-9 | 187,4 | 187,4 | 1889 | 0,09 | 1 | 9 |

| ПТШ-1 | 44,6 | 44,6 | 1889 | 0,02 | 1 | 2 |

| КВ-9 | 16,4 | 16,4 | 1889 | 0,01 | 1 | 1,1 |

| МФП | 251,6 | 251,6 | 1889 | 0,13 | 1 | 13,3 |

| МФК-2 | 123,7 | 123,7 | 1889 | 0,06 | 1 | 6 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| СГВП-2 | 199 | 199 | 1889 | 0,10 | 1 | 10 |

Потребное количество станко – часов Т потр определяется по формуле:

Тпотр = Т1000 * Агод / 1000, час (5)

где Агод - программа выпуска изд/год.

Т потр = 134 * 1000 / 1000 = 134 час.

Фактический фонд работы оборудования в год Т факт. определяется по формуле:

Т факт = Кр * С * Тсм * Кф , час (6)

где Кр - количество рабочих дней;

С – количество смен в сутках;

Кф – коэффициент, учитывающий простои оборудования на капитальный ремонт.

Т факт = 254 * 1* 8* 0,93 = 1889 , час.

Расчётное количество станков определяется по формуле:

n = Т потр / Т факт. (7)

n = 85,03 / 1889 = 0,04

Процент загрузки определяется по формуле:

g = n *100/ m (8)

где m – принятое количество станков.

g = 0,04 * 100/ 1 = 4 %.

Таблица 12 Ведомость технологического оборудования

| Наименование оборудования | Марка | Кол-во | Краткая техническая характеристика ед. оборудования | ||||

| Габаритные размеры | Кол-во раб. | Мощность кВт | Масса, кг | ||||

| длина | ширина | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Станок круглопил.форматный | ЦТМФ | 1 | 8945 | 9455 | 2 | 96 | 3,7 |

| Линия калибрования и шлифования | МКШ-1 | 1 | 13727 | 4760 | 2 | 244 | 24,5 |

| Станок круглопил. универсальный | Ц-6 | 1 | 1600 | 1405 | 1 | 4 | 0,73 |

| Ножницы гильотинные | НГ-30 | 1 | 4150 | 4460 | 2 | 6,6 | 6,24 |

| Станок ребросклеиващий | РС-9 | 1 | 1835 | 850 | 1 | 1,32 | 0,63 |

| Станок для проклейки торцов | ПТШ-1 | 1 | 3150 | 1240 | 2 | 2,6 | 0,92 |

| Клеевые вальцы | КВ-9 | 1 | 1754 | 685 | 2 | 2,1 | 1,435 |

| Линия облицовки щитов | МФП | 1 | 24000 | 4100 | 3 | 32,5 | |

| Линия обработки и облицовывания кромок | МФК-2 | 1 | 38605 | 7200 | 4 | 123,07 | 46,6 |

| Сверлильно-пазовальный станок | СГВП-2 | 1 | 1305 | 1000 | 1 | 2,2 | 0,66 |

Площадь цеха берется с учетом складского помещения, с учетом габаритных размеров оборудования. Данный цех по производству шкафа для белья равна 1188 м2.

Таблица 13 Расчёт численности рабочих

| Наименование оборудования | Марка станка | Количество станков | Число дней работы обор.м | Число штатных рабочих обслуживающих | ||

| Единицу оборудо-вания | Всё оборудование | |||||

| в одну смену | разряд | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Станок кругло –пильный форматный | ЦТМФ | 1 | 12,7 | 2 | 2 | V III |

| Линия калибрования и шлифования | МКШ-1 | 1 | 5,08 | 2 | 2 | III V |

| Станок круглопильный универсальный | Ц-6 | 1 | 20,32 | 1 | 1 | IV |

| Ножницы гильотинные | НГ-30 | 1 | 2,54 | 2 | 2 | III, II |

| Станок ребросклеивающий | РС-9 | 1 | 50,8 | 1 | 1 | III |

| Станок для проклейки торцов | ПТШ-1 | 1 | 2,54 | 2 | 2 | III IV |

| Клеевые вальцы | КВ-9 | 1 | 2,54 | 2 | 2 | III, IV |

| Линия облицовки щитов | МФП | 1 | 45,72 | 3 | 3 | III, IV, V |

| Линия обработки и облицовывания кромок | МФК-2 | 1 | 15,24 | 4 | 4 | III, II IV, V |

| Сверлильно-пазовальный станок | СГВП-2 | 1 | 7,62 | 1 | 1 | III |

Расчёт производственной программы цеха

Производственная программа цеха определяется производительностью головного оборудования. В цехе головным оборудованием является: пресс марки МФП.

Для расчёта производственной программы назначаем режим работы цеха таблица 11.

Таблица 14 Фонд рабочего времени оборудования в год

| Показатель | Для технически неоснащённых рабочих мест | Для технически оснащённых рабочих мест |

| 1 | 2 | 3 |

| Календарный фонд времени Тк | 365 | 365 |

| Выходные дни | 105 | 105 |

| Праздничные дни | 6 | 6 |

| 4. Капитальный и профилактический ремонт, дни | 12 | |

| 5. Количество рабочих дней | 254 | 242 |

| 6. Продолжительность смены, час | 8 | 8 |

| 7. Количество смен в сутках | 1 | 1 |

| 8. Фактический фонд работы оборудования в год, час | 2032 | 1936 |

Производительность пресса определяем по формуле. Через оперативное время, данные которого определяют по справочнику нормирования трудозатрат

П = Тсм * Кд * Км * n / Т ст, шт/см (9)

где Тсм- продолжительность смены, мин;

Кд - коэффициент использования пресса;

n – время затраченное на 100;

Тст – время работы пресса, необходимое для раскроя n – штук заготовок, час.

Расчет производительности производится по наибольшей детали вертикального щита 2005*560.

Принимаем Тсм = 480 мин., таблица 14, Кд = 0.9, Тст = 0,230

П = 480 * 0.9 * 100 / 19 = 2273 шт/см.

Производственная программа цеха определяется по формуле:

А год = Псм * Кр * С / n, изд /в год (10)

где Псм- производительность станка в смену, шт/см;

Кр- количество рабочих дней в году, дн;

С- количество смен в сутках;

n- количество деталей в изделии (8).

Принимаем Псм = 2273 шт/см, формула 9

Кр = 254 таблица 14

С =1 таблица 14

n = 6 таблица 1

А год = 2273* 254 * 1 / 6 = 96223 изд./в год

Расчётную годовую программу принимаем А год = 96223 изд/в год.

ЗАКЛЮЧЕНИЕ

Разработан определенный план действий по производству изделия – шкаф для белья. Были учтены все требования, для создания мебели, соответствующей деятельности человека и его природе: решению декоративно - художественных, а также художественно-конструкционной ориентации; целевому и функциональному назначению; требованиям качества и эксплуатации ее.

Закреплён усвоенный материал по производственному процессу мебели. Технологическая часть является основным разделом курсового проекта. Глубина проработки вопросов, рассматриваемых в технологической части, определяет качество курсового проекта в целом.

В настоящее время в результате непрерывно развития технологического процесса проявляются новые решения по вопросам технологии и техники. Поэтому при выполнении курсового проекта мною было изучено множество современных разработок в этой области, что позволило мне расширить свой кругозор в научно-технической Информации в области производства изделий из древесины.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. В.Е. Кузнецов, Б.И.Артамонов, В.Ф. Савченко, В.Н. Гонт «Справочник мебельщика. Конструкции и функциональные размеры. Материалы».

2. Л.В. Пахнутова, Ж.А. Корнева «Технология изделий из древесины», Красноярск, 1997г.

3. Л.В. Пахнутова, Ж.А. Алимцева «Расчет материалов в производстве изделий из древесины», Красноярск, 1995г.

Похожие работы

... должны иметь твердое и ровное покрытие с уклоном для стока воды, располагаться отдельно от зданий и сооружений на расстоянии в зависимости от категории производства и соответствовать требованиям Правил охраны труда на автомобильном транспорте, утвержденных постановлением Министерства транспорта и коммуникаций Республики Беларусь и Министерства труда и социальной защиты Республики Беларусь от 1 ...

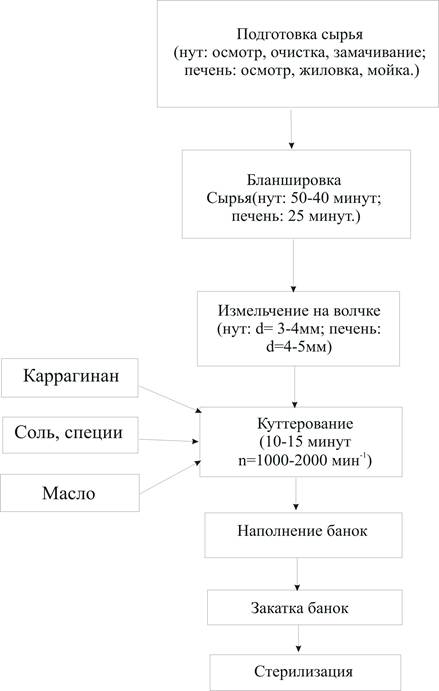

... соль. Это позволяет улучшить органолептические показатели, увеличить сроки хранения и годности и расширить ассортимент консервированных геродиетических продуктов. [35] 2.Технология производства мясорастительного паштета Рис.1 Технологическая схема производства мясорастительного паштета. Подготовка основного сырья. Растительное сырье. Нут после приемки осматривают, счищают от примесей и ...

... моноклональных антител, даже если их получают на основе человеческих гибридом. Эта проблема не нова для медицины и не является непреодолимой. 02.09.10-15.09.10 18 Тема №18. Технология лекарственных форм в экстремальных условиях. По причинам возникновения чрезвычайные ситуации могут быть техногенного, природного, биологического, экологического и социального характера. Внутренними ...

... составление схемы сборки обуви; проектирование технологического процесса сборки обуви. Схема сборки обуви выглядит следующим образом: Схема 4.1. Такая схема дает возможность упростить проектирование процесса сборки обуви и, кроме этого, служит для оценки конструкции изделия с технологической точки зрения. На основании схемы сборки обуви производится проектирование технологического процесса ...

0 комментариев