Навигация

Устройство и принцип действия машинно-аппаратурной линии производства кукурузного масла

4. Устройство и принцип действия машинно-аппаратурной линии производства кукурузного масла

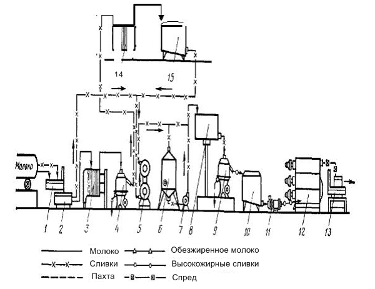

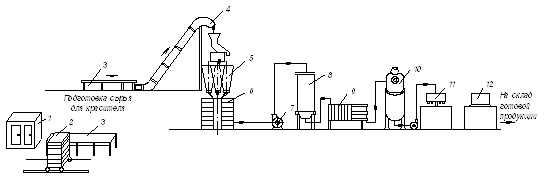

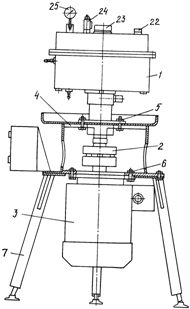

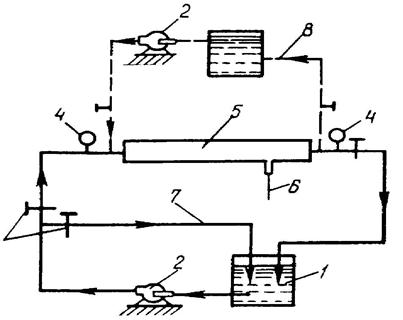

Согласно машинно-аппаратурной схеме (приложение 2), очищенное зерно поступает на установку замочных чанов 1. Емкость чанов определяется в основном мощностью предприятия.

Чан представляет собой вертикальный цилиндрический сосуд с конусным днищем, оснащенный паровыми подогревателями и циркуляционными насосами, а также ситовыми аппаратами для отделения гидротранспортерной воды от зерна.

Процесс замачивания ведется по принципу противотока. Заключается этот метод в том, что свежая сернистая кислота подается в чан с уже замоченным зерном.

Затем замоченное зерно поступает на дробилки 2 первого дробления зерна. Кашка из дробилки первого дробления самотеком направляется в сборник 3, с которого насосом 4 подается для выделения зародыша на гидроциклоны первой ступени 5, откуда после сита отцеживания 6 направляется на второе дробление.

Из сборника кашка поступает на гидроциклоны второй ступени 7 и на сито 8.

Выделенный на гидроциклонах зародыш направляется в блочную станцию отцеживания и промывания 9 ,которая стоит из дуговых сит, оснащенных колосниковообразной сеткой, промытый зародыш подается в барабанную сушилку 10 для обезвоживания.

Выделенные зародыши, пройдя вибрационный 11 сепаратор для очистки сырья от примесей, поступает на вальцовый станок 12 для измельчения зародышей. Откуда мятка непрерывно подается на маслопресс 13. Полученное масло фильтруется на фильтр-прессе 14.

Полученный жмых после форпрессования подвергается дальнейшей обработки - измельчения на молотковой дробилке 15 и лепесткования на плющильном станке 16. Затем полученный материал подвергают влаготепловой обработки в трехчанной жаровне 17, после чего отправляется в экстрактор 18. Из мисцеллы и шрота, полученных в процессе экстрагирования, растворитель отгоняется в дистеляторе 19 и шнековом испарителе 20 соответственно.

5. Операторная модель производства кукурузного масла

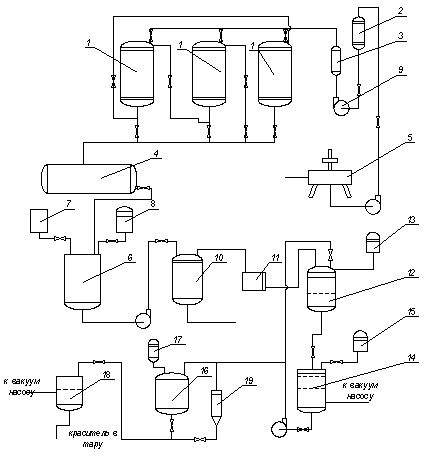

Согласно технологической схеме рафинации масел и жиров была смоделирована операторная модель (Приложение 3), которая отражает процессы, происходящие с сырьем в ходе каждой стадии технологического процесса.

Весь технологический процесс производства был разделен на 3 системы. Каждая система включает в себя ряд технологических операций.

1 – подготовка сырья к производству

1.1 – замачивание кукурузного зерна;

1.2 – предварительное дробление;

1.3 – окончательное дробление;

1.4 – промывание и сушка;

1.5 – хранение кукурузных зародышей.

2 – получение масла способом «холодный отжим»

2.1 – подготовка зародышей к прессованию;

2.2 – получение масла и его фильтрация.

3 – получение масла способом экстракции

3.1 – подготовка форпрессового жмыха к экстракции;

3.2 – экстракция;

3.3 – отгонка растворителя.

Каждую технологическую операцию иллюстрирует соответствующий оператор (например, повышение или понижение температуры, измельчение, смешивание и т. д.). Операторы в свою очередь соединены линиями (стрелками), направления которых указывают на направления материальных потоков (полуфабрикатов, сырья).

6. Расчет производительности технологического оборудования

Для расчета производительности принимаем необходимую производительность основного оборудования 4 тонны в сутки.

Таблица 4 Результаты расчетов основного технологического оборудования

| Название оборудования | Фактическая производительность А, т/цикл | Коэффициент использования оборудования | Число единиц оборудования |

| Маслопресс ПХП-200 | 4,8 | 0,83 | 1 |

| Фильтр-пресс Ш4-ВФП-12/М | 4,8 | 0,83 | 1 |

| Экстрактор Типа Олье | 50 | 0,08 | 1 |

ЗАКЛЮЧЕНИЕ

Кукурузное масло имеет нейтральный вкус, оно незаменимо для приготовления кондитерских изделий, жарки мяса и рыбы, заготовок. Особенно хорошо кукурузное масло подходит для, жарки, тушения и фритюра, поскольку не образует канцерогенов, не пенится и не пригорает. Благодаря своим полезным свойствам кукурузное масло находит широкое применение в производстве диетических продуктов и детского питания.

В данном расчетном задании была описана технологическая линия рафинации масел и жиров. Эта технологическая линия является типовой для всех заводов по рафинации с гидратацией масла, вымораживанием восков, нейтрализацией, отбеливанием масла. Данная схема наиболее полным образом отражает все процессы, происходящие с сырьем, полуфабрикатами на различных этапах производства.

Согласно технологической схеме была выбрана поточная механизированная машинно-аппаратурная линия по рафинации масел и жиров. По производительности, наибольшей рациональности и удобству в эксплуатации было подобрано основное технологическое оборудование на каждом этапе производства.

Для удобства, наглядности и учета взаимодействия процессов, протекающих в различных машинах и аппаратах поточной линии, была построена операторная модель производства, которая иллюстрирует движение сырья, а также физико-химические процессы, происходящие с ним. Весь технологический процесс был разделен на системы, подсистемы и отдельные операции.

В соответствии с принятой производительностью завода рассчитали производительность основного оборудования на каждой стадии технологической линии рафинации масла и жиров.

Список использованных источников

1. Антипов С. Т., Кретов И. Т., Остриков А. Н. и др.; Под ред. акад. РАСХН В. А. Панфилова. Машины и аппараты пищевых производств. В 2 кн. Кн. 1: Учеб. для вузов. – М.: Высш. Шк., 2001 г. – 703 с.; ил.

2. Арутюнян Н. С., Корнена Е. П., Нестерова Е. А.; Рафинация масел и жиров - Спб.: ГИОРД, 2004. - 288 с.

3. Деревенко В. В. Комплексная линия рафинации и дезодорации масел и жиров - Краснодар.: ООО Электротехпром, 2009. – 23 с.

4. Нечаев А.П.,. Шуб И. С, Аношина О. М. и др.; Под ред. А. П. Нечаева. Технологии пищевых производств — М.; КолосС. 2005. — 768 с: ил.

Похожие работы

... - применение на фермах прогрессивных способов содержания, комплексной механизации и рациональных технологических решений; - выполнения комплекса ветеринарно-профилактических мероприятий и т.д. Интенсивная технология производства молока должна объединить все эти факторы в единый технологический процесс, направленный на получение максимальной продуктивности при экономном расходовании ресурсов. ...

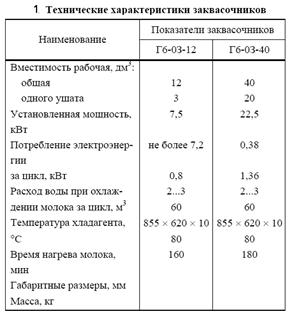

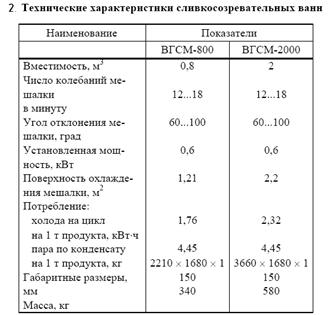

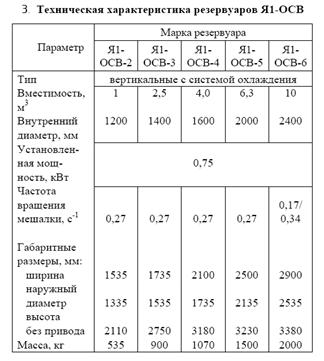

... 13 — стол и весы; 14 — охладитель пластинчатый; 15 — емкость для резервирования сливок. 3. Сравнительная характеристика технологического оборудования Спред вырабатывается с помощью аналогичного оборудования что и сливочное масло. Оборудование для производства сливочного масла делится на оборудование для подготовительных операций и оборудование для выработки сливочного масла. Подготовительные ...

... температуре 96°С. После отделения экстракта его концентрируют до порошка. Выход сухого красителя составляет до 9,6 %. от массы шелухи. Получен патент России на способ производства пищевого красителя из тыквы. В сок тыквы вносят лимонную кислоту, нагревают до температуры 50-55°С в течение 8-10 мин. Затем отделяют полученный осадок и концентрируют его до 55-60% сухих веществ. Концентрат смешивают ...

... содержание жира колеблется от 2,6 до 77,8%, но отчётливо выраженной зависимости между содержанием жира в печении весом рыбы он также не обнаружил. 3.1.2. Технологическая схема выпускаемой продукции филе минтая. Линия производства филе из тресковых рыб на траулере «Горизонт». В состав этой линии входит следующее оборудование: бункера-накопители; конвейер для ручной разделки; машина ...

0 комментариев