Навигация

Автоматизація технологічних процесів у металургії

1. Вступ

За останні десятиріччя автоматизація промислових процесів знайшла широке застосування в усіх галузях промисловості ставши необхідним та невід’ємним елементом нової техніки. Автоматика сприяє підвищенню результатів праці і економії енергоносіїв. Велику роль грає автоматизація виробничих процесів чорної металургії. Застосування автоматизації приближує протікання теплових процесів до оптимальних умов, збільшує виробничу здатність печей, зменшує витрату палива. Так в прокатному виробництві автоматизація нагрівальних пристроїв знижує витрату палива на 10-12%. В результаті застосування автоматичного регулювання підвищується надійність управління і культура експлуатації теплових агрегатів, створюються умови для багато агрегатного обслуговування, підвищується якість виготовленої продукції.

У бізнес-план наступного року Блюмінга-2 ВАТ «АрселорМіттал Кривий Ріг» вже закладене фінансування на проектування автоматизованої системи керування (АСУ) тепловим режимом колодязів у розмірі 1 млн. 340 тис. грн.. Впровадження АСУ дозволить на 30% зменшити викиди СО в атмосферу, знизити окалиноутворення при нагріванні злитків, витрати на енергоресурси, а значить - підвищити якість продукції, що випускається, і поліпшити екологію.

Модернізація і впровадження АСУ тепловим режимом нагрівальних колодязів почнеться з четвертого блоку, а поступово перейде на інші блоки. Ця система дозволить виключити похибки в показниках вимірювальних приладів витрати палива і повітря. Перспективний план з 2009 по 2012 рік передбачає поетапне впровадження автоматизованої системи керування тепловим режимом колодязів з установкою мікропроцесорної техніки і комп'ютерів на робочих площадках нагрівальників металу. Кардинальним змінам піддасться тільки існуюча система автоматизованого регулювання тепловим режимом нагрівання злитків.

Зараз тут зважується питання про підготовку і навчання персоналу для роботи на мікропроцесорній техніці.

2. Характеристика сировини що використовуємо та продуктів що отримуємо

Сировина:

зливки: l=3м перетин 900*900, l=1,7м перетин 840*840; tвих=1300°С; m=8,5 – 12,5 тон.

газ коксо-доменний: %=½; t=20°C; Р=500 мм водного стовпа

Продукція:

заготовка (блюми): 80*80, 100*100, 150*150. Маса заготовок буває 0,8-4,2 тон.

3. Опис технологічного процесу та будови апаратів

Після випуску сталі і її розливання у виливниці (маса зливків буває 8,5-12,5 тонн) останні попадають на ділянку відстою, де протягом певного часу в процесі охолодження виливниць сталь злитків охолоджується до температури 950° С і нижче — кристалізується. У стриперному відділенні після подачі состава зі зливками відбувається їхнє роздягання - зняття виливниць за допомогою спеціальних кліщових кранів.

Далі по залізничній колії зливки надходять у відділення нагрівальних колодязів (ВНК) блюмінга. Доставка гарячих зливів із сталеплавильного цеху в ВНК проводиться відповідно з нормами часу і рівномірно впродовж всієї зміни, поплавочно і тільки в вертикальному положенні. Кількість зливків, що подаються одночасно, в одній подачі обмежується відповідно з нормами встановленими регламентованим графіком. Відповідно до отриманої інформації нагрівальник групи нагрівальних колодязів готує їх до посаду зливків. Посад зливків нової плавки в колодязь виконується після видачі з нього попередньої плавки. При необхідності проводиться усунення неполадок колодязя. В залежності від температури посаду зливків і марки сталі колодязі розігріваються або охолоджуються відповідно до норм температури і часу. Посад зливків в нагрівальний колодязь виконується за допомогою кліщових кранів грузопід’ємність якого 50/20т, якими керують машиністи кліщових кранів. В один колодязь одночасно загружається до 12 зливків масою 12,5 тонн, або до 17 зливків вагою 8,5 тонн. Час для посаду зливків в один колодязь не перевищує 15 хвилин. Після посаду зливків колодязь накривається кришкою за допомогою напольно-кришкового крана (НКК) яким керує нагрівальник металу. Після накривання колодязя кришкою виконується нагрівання зливків в колодязі відповідно з розробленими режимами нагріву металу. Відповідно від марки зливків і температури посаду температура нагріву зливків в колодязі буває 1280-1300![]() С. Тривалість нагрівання зливків визначається по графіку нагрівання в залежності від температури посаду, типу зливків, маси і кількості зливків.

С. Тривалість нагрівання зливків визначається по графіку нагрівання в залежності від температури посаду, типу зливків, маси і кількості зливків.

Нагрівання зливків в колодязі відбувається за допомогою тепла отриманого при спалюванні коксового та доменного газу (коксо-доменної суміші). Для повного згорання коксо-доменної суміші в колодязі дотримується співвідношення газ-повітря. Коксо-доменна суміш подається в цеховий колектор під тиском 200-500 кг/м![]() . При подачі доменного газу в цеховий колектор тиск газу в газопроводі складає 200-1400 кгс/м

. При подачі доменного газу в цеховий колектор тиск газу в газопроводі складає 200-1400 кгс/м![]() , а тиск коксового газу в коксовому газопроводі 200-800 кгс/м

, а тиск коксового газу в коксовому газопроводі 200-800 кгс/м![]() . Інжекторне повітря в цеховий колектор надходить під тиском 1,5-2 кгс/см

. Інжекторне повітря в цеховий колектор надходить під тиском 1,5-2 кгс/см![]() .

.

Керування тепловим процесом нагрівання зливків в нагрівальних колодязях відбувається автоматично або дистанційно. Цим процесом керує технолог нагрівальник металу.

Керування процесом нагріву метала здійснюється за допомогою наступних систем автоматичного контролю й регулювання: контролю й регулювання температури в колодязі; контролю й регулювання тиску в колодязі; контролю й регулювання тиску співвідношення “газ - повітря”.

В задачу відділення нагрівальних колодязів в ході отримання нагрітих до температури прокатки і рівномірно-прогрітих по перетину зливків та забезпечення гнучкого зв’язку між сталеплавильним та прокатним цехами. Нагрівальні колодязі – це печі садочного типу періодичної дії з розподіленими за часом температурним та тепловим режимами. Технологічний процес являє собою два етапи – період нагріву і період витримки, при цьому зливки метала нагріваються за рахунок радіаційного теплообміну зі стінками колодязя і продуктами згоряння палива (промене спускання) і за рахунок конвективного теплообміну при контакті з продуктами згорання. В період нагріву здійснюється нагрів поверхні зливка до заданої температури, в цей час витрата палива в колодязі максимальна. Під час періоду витримки витрата палива в колодязі поступово зменшується, прогрів зливка здійснюється по перетину, а температура поверхні зливка залишається постійною. Увесь тепловий режим колодязя залежить від температури і ваги завантажувальних злитків, марки сталі, а також від теплової потужності колодязя.

Нагріті зливки (готовність зливків до видачі визначається нагрівальником металу) за допомогою кліщових кранів вивантажуються з колодязя на зливковози які по кільцевій зливкоподачі транспортують їх до прийомного рольгангу прокатного стану. Подачу зливків на стан 1300 виконують з таким розрахунком, щоб забезпечити нормальний ритм праці стану і виключити охолодження металу. На прийомному рольгангу повинно знаходитись не більше 4-х зливків. Температура поверхні зливка становить 1200-1300![]() С. З зливковозів зливки потрапляють на прийомний рольганг стану і подаються в валки обжимного стану де зливки розкатуються до заданої заготівки. Перед прокаткою на стані всі зливки підлягають зважуванню на рольгангових вагах. Блюминг 1300 виконує прокатку зливків масою 8-13,5тон в блюми перерізом 300х300-400х400мм.

С. З зливковозів зливки потрапляють на прийомний рольганг стану і подаються в валки обжимного стану де зливки розкатуються до заданої заготівки. Перед прокаткою на стані всі зливки підлягають зважуванню на рольгангових вагах. Блюминг 1300 виконує прокатку зливків масою 8-13,5тон в блюми перерізом 300х300-400х400мм.

Похожие работы

... виконана розробка математичних моделей, алгоритмів і програм розрахунку числових характеристик констант в апроксимуючих залежностях. Анотація Полінський О.М. Методи автоматичного контролю та оптимізації технологічних комплексів мокрої магнітної сепарації залізних руд. - Рукопис. Дисертація на здобуття наукового ступеня кандидата технічних наук за спеціальністю 05.13.07 - автоматизація ...

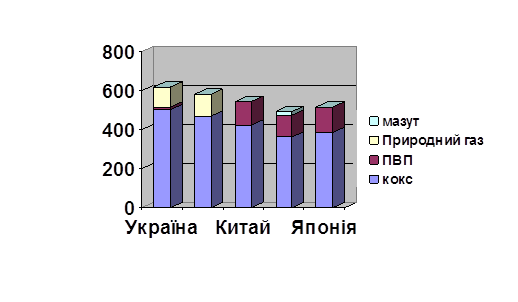

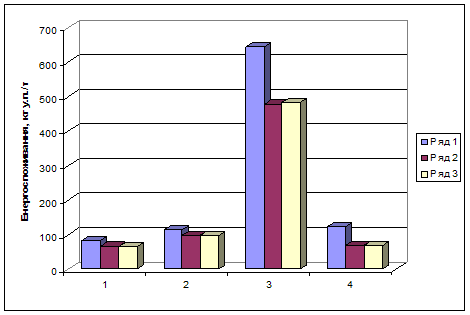

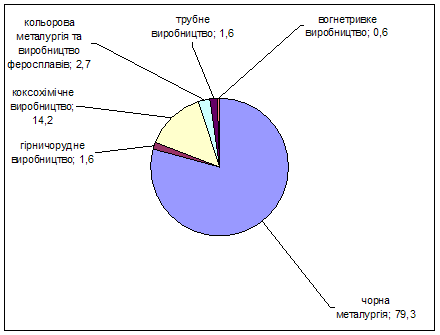

... коксохімічних підприємствах - 15, по підприємствах кольорової металургії і феросплавних заводах - 12, по вогнетривких підприємствах - 45. Приклади впровадження проектів енергозбереження на об’єктах гірничо-металургійного комплексу. № Напрямок економічної діяльності, назва заходу з підвищення ефективності Місце впровадження Виконавець та термін виконання Обсяг фінансування, тис ...

... і комп'ютера оператора; запис і астросфера даних про основні параметри технологічного процесу в базі даних комп'ютера. Автоматизована система керування технологією виробництва (надалі АСУТП) вапняно-випалювальній печі складається із трьох рівнів. Перший рівень: комплекс засобів, для одержання даних про технологічний процес і його параметри. Цей рівень містить у собі датчики, що здійснюють ...

... рішень, зв’язаних із регулюванням витрат і з питань інвестиційної діяльності підприємства. Отже, управлінський облік це формування інформації для управління витратами з метою підвищення ефективності функціонування підприємства. Причому, відповідно до Закону «Про бухгалтерський облік і фінансову звітність в Україні», підприємства вправі самостійно обирати систему і форми ведення управлінського ...

0 комментариев