Навигация

2.3.1 Инсинераторы

Значительное развитие и широкое применение в последние годы получил термический способ обработки судовых отходов. Отходы сжигаются в специальных печах-инсинераторах. Данным способом можно уничтожить практически все виды судовых отходов, за исключением металла и стекла, которые следует отделять из общей массы. Производительность инсинератора определяется количеством отходов, которые могут быть сожжены в единицу времени.

Способ термической обработки судовых Отходов имеет следующие преимущества: возможность переработки всех видов мусора и значительное уменьшение его объема, стерильность образующихся остатков, автоматизация процесса.

Установки для сжигания мусора должны иметь сертификат Регистра, подтверждающий фактическую способность сжигать отходы, наименование которых должно быть перечислено в Инструкции по эксплуатации установки для сжигания мусора. Кроме того, все инсинераторы, установленные на судах после 01 января 2000 г., должны иметь Свидетельство о типовом одобрении (СОТО). В инсинераторах, имеющих СОТО, разрешено частичное сжигание пластика (например, бумаги — 30%, картона — 40%, ветоши — 10%, пластика — 20%. Зола, которая образуется в результате сжигания мусора, представляет собой обеззараженный мусор, и он сбрасывается за борт на расстоянии более 12 морских миль от ближайшего берега за пределами особых районах за исключением золы пластмасс, которая может содержать остатки токсичных веществ и тяжелых металлов. Такая зола сохраняется на борту и сдается на береговые или плавучие сооружения[3].

При сжигании мусора запрещается загружать в инсинераторы большое количество промасленной ветоши и пластика, так как это может привести к резкому повышению температуры в реакторе и повышенной дымности отходящих газов, поэтому следует обратить внимание на использование инсинераторов в портах. Так, например, в территориальных водах стран — участников Конвенции ХЕЛКОМ 92 в районе Балтийского моря запрещается любое сжигание отходов, образовавшихся на борту судна.

Отсепарированные нефтяные остатки и нефтесодержащая ветошь подлежат уничтожению на судне в установках для сжигания судовых отходов или сдаче на берег, о чем делается соответствующая запись в ЖНО (журнале нефтяных операций), часть 1.

К недостаткам способа можно отнести достаточную пожароопасность на судне, повышеный расход топлива и трудоемкость дополнительного обслуживания.

Ø Принцип работы.

Процесс сжигания мусора в инсинераторе можно условно разделить на два этапа: предварительное высушивание и собственно сжигание.

Высушивание мусора позволяет полнее использовать их теплотворную способность и тем самым экономить топливо. Эффективность высушивания отходов зависит от следующих факторов: распределения влаги в пределах массы отходов, температуры в зоне высушивания (сгорания), наличия устройств для перемешивания отходов с целью повышения скорости переноса тепла, размера частиц отходов (уменьшение размеров частиц способствует не только более быстрому высушиванию, но и более эффективному сжиганию).

Высушивание отходов в инсинераторах происходит путём конвекционного переноса теплоты от потоков горячего воздуха, а также за счет нагрева от пламени или от поверхности камеры сгорания. Естественно, что определяющим для процесса высушивания и сжигания является количество обеспечиваемой теплоты. Оно достигается сжиганием топлива, впрыскиваемого через специальные форсунки, а также теплотворной способностью самих отходов. Создать оптимальный режим процесса сжигания в инсинераторах довольно сложно из-за того, что различные компоненты отходов значительно отличаются по теплотворной способности. Зная теплотворную способность каждого компонента, входящего в отходы, объем накапливаемых отходов и их состав, можно подсчитать общую теплотворную способность массы и определить потребный тип инсинератора. На общую теплотворную способность массы отходов большое влияние оказывает соотношение различных компонентов и в первую очередь пищевых отходов и сухого мусора (бумага, пластмасса и т.п.).

В современных инсинераторах предварительное высушивание отходов осуществляется непосредственно в топке. Исключение составляет шлам сточных вод: влажность его значительно превышает допустимый предел, до которого можно сжигать отходы без подачи в топку дополнительного топлива. Иногда шлам предварительно перемешивают с топливом в специальном смесительном устройстве. Подсушке способствуют применяемые для этих целей колосниковые решетки, а также подача в топку воздуха.

Перед сжиганием отходы целесообразно подготовить: отделить предметы, способные при расплавлении залить отверстия колосниковых решеток и тем самым уменьшить подачу воздуха, например предметы из алюминиевых сплавов или стекла (температура плавления их соответственно около 700 и около 1100°С). Процесс подсушивания отходов, а следовательно, и их последующее сжигание значительно улучшаются, если в топке есть устройства для перемешивания отходов.

Топку обычно разогревают до температуры не менее 500 °С и заполняют твердыми отходами. Сжигание отходов осуществляется по принципу пиролиза. При температуре около 300 °С из органических веществ начинается испарение газообразных фракций. Происходит так называемая сухая перегонка твердых отходов. Газы поднимаются в верхнюю часть топки или в смежную камеру сгорания, и там с помощью вспомогательного факела полностью сгорают. При температуре более 750 °С дурно пахнущие газы в течение нескольких секунд распадаются.

Жидкие отходы подают в инсинераторы в распыленном виде через специальные шламовые форсунки. Подготовка жидких отходов к сжиганию заключается в приготовлении смеси, содержащей не менее 50 % топлива и предварительно подогретой до 60.. .80 °С. Теоретически для сжигания 1 кг жидких отходов требуется около 4 кг атмосферного воздуха. Для уверенности в полном сгорании отходов рекомендуется обеспечивать 50 % избытка воздуха. Следовательно, рекомендуемый расход составляет 6 кг воздуха на 1 кг отходов.[4]

2.3.2 Типы судовых инсинераторовСреди большого разнообразия судовых инсинераторов можно рассмотреть следующие:

Ø Инсинератор GS-500.

Ø Инсинератор СП-10 и инсинератор СП-50.

Ø ИН-50.

Ø Инсинератор VTH-30.

Инсинератор GS-500 (Норвежского производства).

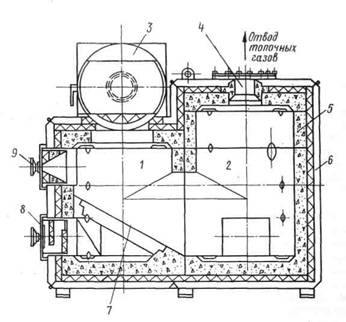

Установка состоит из двух камер, образующих так называемую полупиролизную систему. Левая камера 1 предназначена для сжигания мусора, правая 2 — для сжигания шлама. Она оборудована топливной и шламовой форсунками, соединенными в специальное топочное устройство (на рисунке не показано) и газоходом 4. Вентилятор, подсоединяемый к газоходу, создает в камерах необходимое разрежение. Воспламенение отходов осуществляется за счет теплового излучения от топочного устройства.

Твердые отходы загружаются через приемный поворотный люк 3 после того, как температура в печи достигнет заданного значения. Колосниковая решетка 7, на которую попадают отходы, имеет шурующее устройство, обеспечивающее более эффективное их сгорание. Поток газов, отходящих от

|

|

Инсинератор GS-500

сжигаемых отходов, поступает во вторичную камеру, где происходит их дожигание, а также несгоревших частиц отходов. Пройдя зону горелки, поток дымовых газов смешивается с потоком охлаждающего воздуха и затем выбрасывается в дымоход вентилятором рециркуляции. В газоходе между камерой сгорания и вентилятором имеется шибер (заслонка). Процесс горения (количество подаваемого воздуха) регулируется положением заслонки.

Камеры сгорания представляют собой стальные конструкции с обмуровкой из шлакоустойчивых огнеупорных блоков 5. Обмуровка имеет модульную конструкцию, позволяющую менять отдельные блоки. Внутренняя сторона стальных камер покрыта слоем изоляции. Между двойными листами стали находится воздушная охлаждающая рубашка 6. Камеры сгорания имеют круглую форму и соединены между собой отверстием в районе днища.

Емкость приемного пространства около 125 л. На лицевой стороне установки на дверце 9 предусмотрено смотровое стекло, позволяющее механику контролировать количество загруженных в камеру отходов и наблюдать за работой системы. В нижней части расположена дверца 8 для удаления золы и шлака.

Топочное устройство состоит из форсунки с двумя соплами. Производительность 14.. .28 л/ч. Шламовая форсунка также вмонтирована в топочное устройство и состоит из двух труб. Внутренняя труба предназначена для подвода шлама. Диаметр ее канала равен 8 мм. Наружная труба служит для подвода пара, который используется для распыливания и отчасти— для подогрева шлама. Топочное устройство расположено таким образом, чтобы наиболее эффективно использовать факелы горения. В данном инсинераторе завихренные факелы сначала направляются к днищу, откуда поднимаются в центральной зоне камеры сгорания и лишь затем направляются к газоходу.

Охлаждающий воздух, смешиваемый с дымовыми газами на выходе из камеры, засасывается из нижней части кожуха камеры и понижает температуру отходящих газов до уровня не выше 400 °С. Процесс сжигания автоматически контролируется специальной программой. Для контроля горения используется фотоэлектрический датчик.

Инсинератор СП-10.

Также можно рассмотреть Инсинераторы отечественного производства СП-10 и СП-50.

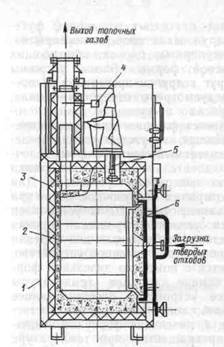

Инсинератор СП-10 представляет собой единый блок, в состав которого входят корпус 1, топочное устройство 5, загрузочная дверь 6, шурующее устройство, элементы автоматического управления, контрольно-измерительные приборы и арматура.

Корпус установки разборный и состоит из днища, футеровки 2, термоизоляции 3, наружных стенок и перекрытия. Футеровка выполнена из огнеупорных блоков, образующих камеру сжигания цилиндрической формы. Блоки уложены один на другой и соединены друг с другом проставкой. В соединениях блоков футеровки предусмотрены отверстия — сопла, через которые воздух тангенциально поступает в камеру сгорания. Сверху корпус заканчивается фланцем для присоединения газоотводного патрубка. Днище,

наружные стенки и перекрытия — полые. Воздух, нагнетаемый вентилятором топочного устройства, проходит последовательно перекрытие, стенки и днище, охлаждая наружную поверхность установки. Для предотвращения возможности открытия загрузочной двери при температуре в газоотводном канале выше 70 °С установлен электромагнитный замок. Для усиления процесса горения установлено шурующее устройство. Необходимый для горения воздух кроме сопл подается еще и через топочное устройство.

Пуск установки осуществляется с помощью дизельной форсунки. При достижении в камере сгорания температуры 800 °С включается дозирующее устройство, обеспечивающее подачу обводненных нефтеотходов; когда температура достигнет 850 °С, срабатывает датчик 4, дизельная форсунка отключается; подача нефтеотходов прекращается при температуре 1100 °С.

Продолжительность цикла сгорания регулируется настройкой реле времени. По окончании установленного цикла сгорания инсинератор переходит в режим охлаждения.

Инсинератор СП-50.

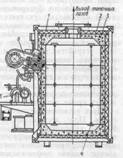

Инсинератор СП-50 состоит из трех блоков: печи, агрегата подготовки нефтеотходов и вентиляционно-вытяжного агрегата. Камера сгорания, выполненная из огнеупорных блоков, имеет цилиндрическую форму. В соединениях блоков футеровки 3 предусмотрены отверстия — сопла 4, через которые воздух поступает в камеру. Днище, наружные стенки и перекрытие — полые. Воздух, засасываемый вентиляционно-вытяжным агрегатом, проходит через горловину днища и полости наружных крышек, охлаждая наружные стенки 1 установки и термоизоляцию 2.

Инсинератор СП-50

Чтобы обеспечить безопасное обслуживание и не допустить открытия лючка, через который загружаются твердые отходы, имеется специальный электромагнитный замок, срабатывающий, если температура в камере сгорания свыше 50 °С.

В составе механизмов инсинератора две форсунки подачи топлива и нефтеотходов 6. Топливная форсунка распыливает дизельное топливо с помощью специального устройства для закручивания потока воздуха и снабжена электродами зажигания. Форсунка нефтеотходов установлена в отверстии топливной форсунки, т. е. концентрично, в общем корпусе. Подача нефтешлама осуществляется дозирующим устройством 5.[5]

Загрузочное устройство состоит из внутренней и наружной дверей, блокирующего устройства, лотка, рукояток. Твердые отходы загружают в лоток, после чего наружную дверь закрывают, поворачивают рукоятки, открывающие внутреннюю дверь, и отходы сбрасываются в камеру сгорания. Для наблюдения за процессом горения в наружной двери и футеровке внутренней двери предусмотрены смотровые щели.

Подачу нефтеотходов регулируют путем изменения подачи насоса.

Агрегат подготовки нефтеотходов представляет собой сварную цилиндрическую емкость, внутри которой установлен паровой змеевик для подогрева смеси. Нефтеотходы перемешиваются с помощью электронасоса.

Инсинератор снабжен также необходимой системой автоматического управления и контроля.

ИН-50.

Отходы в инсинераторе сжигаются при температуре 850–900 °С, а отводимые газы дожигаются при температуре 1100–1200 °С не менее 2 секунд, что обеспечивает полное разложение сложных органических соединений. Различают также несколько типов ИН-50: В – с системой подготовки и подачи жидких нефтешламов, В– с вращающейся камерой сжигания, К– в стандартном двадцатифутовом («морском») контейнере. Например ИН-50.1М, ИН-50.7В и т.д.

Максимальная производительность от 40 до 10000 кг/ч.

Принцип работы: В инсинераторе применена двухступенчатая схема контролируемого высокотемпературного сжигания отходов и дожигания газообразных продуктов в совокупности с 2-х ступенчатой системой газоочистки скруббером и циклоном. Дополнительно инсиниратор может быть укомплектован термокаталитической системой очистки отходящих газов и "санитарным" скруббером для улавливания тяжелых металлов.

Топливо — дизельное или природный газ. Инсинератор имеет автоматическую систему регулирования температуры, которая позволяет оптимизировать расход топлива. Подача отходов в инсинератор производится механизированным горизонтальным загрузочным устройством. Объем загрузки определяется типом инсинератора. Удаление золы производится периодически после 4–5 циклов сжигания отходов. Количество золы, в зависимости от состава отходов, составляет 5–10% исходной массы отходов. Зольный остаток IV-го класса опасности может быть использован на строительные нужды.

Система очистки продуктов сгорания. Продукты сгорания из камеры дожигания инсинератора поступают в скруббер, предназначенный для снижения температуры отходящих газов и "мокрой" очистки продуктов сгорания. Пылеуловителем из отходящих газов удаляется не менее 93% твердых частиц. Очищенные газы, химический состав которых соответствует разрешенным нормам, через дымовую трубу выпускаются в атмосферу. [6]

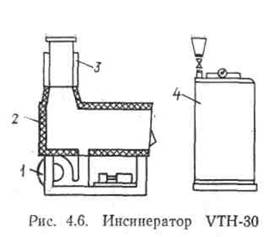

Инсинератор VTH-30 (Япония).

Инсинератор VTH-30 состоит из двух блоков: собственно печи 2 для сжигания отходов и блока 4 подготовки и подачи на сжигание жидких отходов. Корпус печи представляет собой горизонтально расположенный цилиндр, на передней стенке которого расположены форсунки дизельного топлива и жидких отходов, блок зажигания, детектор пламени, люк для удаления золы и осмотра внутренней поверхности печи, а также ряд других приборов и арматуры.

|

|

Люк для загрузки твердых отходов расположен справа в верхней части цилиндрической камеры, в конце которой находится камера разбавления отходящих газов. Зона горения имеет двойные стенки, выложенные огнеупорным материалом. Охлаждению корпуса способствует воздушная камера, образованная пространством между двойными стенками. Под цилиндрической частью печи расположен вентилятор 1, служащий для подачи воздуха на охлаждение стенок и на разбавление отходящих газов через дымоход 3.

Дизельное топливо и жидкие отходы подаются в камеру сгорания форсунками с помощью сжатого воздуха от судовой системы. Блок подготовки и подачи жидких отходов состоит из бака цилиндрической формы емкостью 200 л, в верхней части которого размещены мешалка импеллерного типа, прибор контроля количества содержимого бака, фильтр, а также устройство для подогрева жидких отходов. В нижней части блока расположен насос переменной производительности для подачи жидких отходов на сжигание, приборы контроля за температурой и давлением отходов и т. п.

Твердые отходы можно сжигать как отдельно, так и одновременно с жидкими отходами. Шлам топлива и масла, а также шлам сточных вод рекомендуется сжигать в том случае, если содержание воды в полученной смеси не превышает 40%.[7]

2.4 Измельчители мусораТакже для обработки твердых бытовых отходов используются измельчители — установки, оборудованные специальными режущими приспособлениями, позволяющими размельчать любые виды твердых отходов, включая стеклянные предметы, консервные банки, деревянные ящики и др.

В нашей стране измельчители распространения не получили, хотя известны случаи их применения на некоторых судах. Это произошло потому, что данное устройство практически не позволяет отказаться от других видов оборудования для обработки отходов, в частности от контейнеров. Дело в том, что наш флот значительную часть времени находится в особых районах, где сброс измельченных твердых отходов, кроме пищевых, запрещен. Кроме того, определенную часть времени суда находятся в прибрежных зонах, на акватории портов, а также во внутренних водоемах, где запрещен сброс любых отходов, даже измельченных.

Представляет интерес способ дробления (измельчения) пищевых отходов, внедренный на некоторых судах и в некоторых портах. На судах пищевые отходы дробятся измельчителем, установленным на камбузе, после чего размельченные пищевые отходы направляются в судовую сборную цистерну (например, в цистерну сбора сточных вод). После выхода судна из порта за 12-мильную зону измельченные отходы вместе с СВ откачиваются за борт.

2.5 ПрессыСложнее обстоит дело в тех случаях, когда передача отходов на берег затруднена или невозможна (например, при эксплуатации судна в необжитых районах, в условиях ледового плавания и т. п.). Бывают случаи, когда порты не оснащены необходимым оборудованием для приема и обработки мусора. Такая ситуация может осложниться, если судно вынуждено задержаться в порту, так как емкости судовых контейнеров может не хватить.

Конвенцией МАРПОЛ 73/78 такая ситуация предусмотрена. В ней указано, что отсутствие оборудования в порту не должно быть основанием для сброса отходов за борт на акватории порта, на рейде и в прибрежных (территориальных) водах. В качестве одного из способов борьбы с отходами, точнее, для уменьшения объема скапливающихся судовых отходов, рекомендуется использовать специальные прессы — устройства, снижающие объем твердых бытовых отходов примерно в 8.. .10 раз.

Прессование как способ обработки отходов имеет следующие преимущества: возможность обработки любых видов твердых отходов (при этом не обязательна предварительная их сортировка); установки для прессования имеют простую конструкцию и почти не требуют ухода; возможность монтажа в любом месте судна, включая палубу; небольшая потребляемая мощность. К недостаткам этого способа следует отнести то, что для хранения спрессованных отходов требуются помещения и обеззараживание при хранении спрессованных отходов на судне.[8]

Для примера можно рассмотреть пресс “Малыш 8”, предназначенный для обработки малого и среднего количества отходов. Устройство достаточно лёгкое в эксплуатации, и обладает: механизированной выгрузкой обработанных отходов, и их быстрой обвязкой через технологические отверстия полимерной лентой или проволокой, работает при температуре до минус 30, работа на прессе не требует специальных знаний и навыков.[9]

Заключение

Таким образом, основными устройствами по утилизации мусора на судне являются: инсинераторы, прессы, измельчители и контейнеры для мусора.

Наибольшее распространение получили инсинераторы, т.к. они способны уничтожать почти все виды бытового мусора, накапливающегося на судне, а также стерильность обработанных отходов позволяет сбрасывать их за борт, осуществляющийся по конвенции. Недостатками данного устройства являюся опять же вредные выбросы в атмосферу, что не позволяет использовать исинераторы в порту, а также высокая пожароопаснсть связанная с большими температурами и давлением выше нормального. Использование контейнеров, затруднительно тем, что бывают случаи когда порты не оборудованы устройствами для приёма и обработки мусора. А измельчители и прессы не получили широкого применения в следствии того, что они требуют другие виды устройств по утилизации мусора, таких как контейнеры. Также определённую часть времени судно проводит в прибрежных зонах, на акватории портов, а также во внутренних водоёмах, где запрещён сброс любых отходов, даже измельчённых.

Принятие таких конвенций как МАРОЛ 73/78 позволило взять под контроль сброс мусора и др. вредных веществ, с судов. Также оборудование судов по утилизации мусора, сыграло свою огромную роль по предотвращению загрязнения мирового океана.

Список литературы

1. Пимошенко А.П. Предотвращение загрязнения окружающей среды с судов. – М.: Мир, 2004. - 320 с.

2. Зубрилов С.П. Охрана окружающей среды при эксплуатации судов. С.-Петербург: Судостроение, 1989. – 256 с.

3. Торский В.Г. Марпол 73/78.- М.: Экология, 2005. – 64 с.

4. Родионов А.И., Клушин В.П., Торочешников И.С. Техника защиты окружающей среды. Учебник для вузов - М.: Химия, 1989.

5. http://eco-centr.narod.ru/insinerator.html

6. http://turmalin.ru/pdf/musor.pdf

7. http://statico.ru/solution_press2.htm

[1] Пимошенко А.П. Предотвращение загрязнения окружающей среды с судов. – М.: Мир, 2004. с. 79-81

[2] Зубрилов С.П. Охрана окружающей среды при эксплуатации судов.

С.-Петербург: Судостроение, 1989. с. 99-101

[3] МАРПОЛ 73/78, правило 16, Приложение VI

[4] Зубрилов С.П. Охрана окружающей среды при эксплуатации судов.

С.-Петербург: Судостроение, 1989. с. 103-105

[5] Зубрилов С.П. Охрана окружающей среды при эксплуатации судов.

С.-Петербург: Судостроение, 1989. с. 106-116

[6] http://eco-centr.narod.ru/insinerator.html

http://turmalin.ru/pdf/musor.pdf

[7] Зубрилов С.П. Охрана окружающей среды при эксплуатации судов.

С.-Петербург: Судостроение, 1989. с. 110-111

[8] Зубрилов С.П. Охрана окружающей среды при эксплуатации судов.

С.-Петербург: Судостроение, 1989. с. 117-118

[9] http://statico.ru/solution_press2.htm

Похожие работы

... населенных мест (городов). Так в статье 28 Федерального закона «Об отходах производства и потребления» указано: «Неисполнение или ненадлежащее исполнение законодательства РФ в области обращения с отходами должностными лицами и гражданами влечет за собой дисциплинарную, административную, уголовную или гражданско-правовую ответственность в соответствии с законодательством РФ». И если еще не ...

... 17 Строительные отходы 226728,00 251600,00 465530,00 18 Древесные отходы 5640,00 1881,00 1036,00 19 Черный металлолом? 15543,00 20046,00 25129,00 20 Цветной металлолом 1227,80 266,30 21 Металлсодержащие шламы и пыли 25129,00 Приложение 2 Обзорная справка «Проблемы и перспективы развития авторециклинга г.Москве. Зарубежный опыт» ...

... % Абрикосы – 305мг% Источники железа: Черника – 7,0мг% Груша – 3,2мг% Айва – 3,0мг% Хурма – 2,5мг% Яблоки – 2,2мг% Лекция 10. «Урбанизация и возникающие при этом гигиенические и экологические проблемы» НТР во второй половине XX века ознаменовалась появлением урбанизации. Это процесс концентрации в городах промышленности, науки, культуры, миграция населения из сел в города, рост числа ...

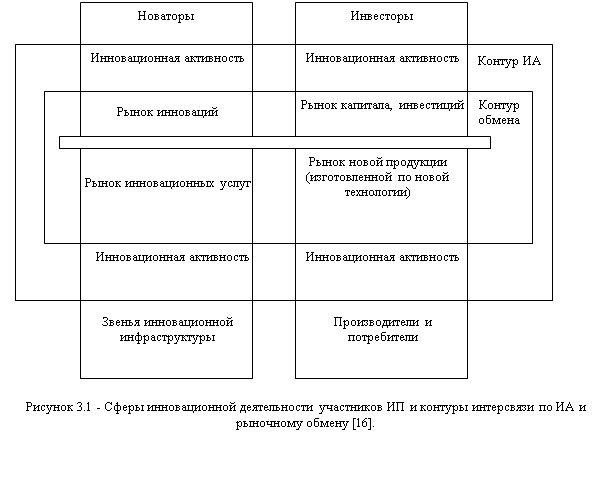

... в масштабных инновациях [5]. 3. Способы повышения инновационной активности и ее значение в развитии хозяйствующих субъектов 3.1 Способы повышения инновационной активности предприятий строительного комплекса Выше были выделены основные факторы, сдерживающие внедрение нововведений. С целью активизации инновационной деятельности необходимы разработка и осуществление комплекса мероприятий ...

0 комментариев