Навигация

Инструментальные стали (быстрорежущие ГОСТ 19265-73, легированные ГОСТ 5950-73, углеродистые ГОСТ 1435-74) и дисперсионно-твердеющие сплавы

1. Инструментальные стали (быстрорежущие ГОСТ 19265-73, легированные ГОСТ 5950-73, углеродистые ГОСТ 1435-74) и дисперсионно-твердеющие сплавы.

2.Твердые спеченные сплавы (ГОСТ 3882-74).

3.Минералокерамика.

4.Алмазы природные и искусственные.

5.Синтетические режущие материалы.

Наиболее целесообразным материалом режущей части сверла является быстрорежущая сталь, которая позволяет работать с максимальными режимами резания, что способствует повышению производительности производства, следовательно, лучше подходит для массового типа производства.

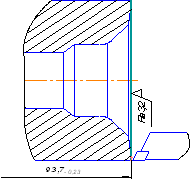

Таким образом, для обработки нашего отверстия принимаем сверло спиральное с цилиндрическим хвостовиком изготовленное полностью из быстрорежущей стали Р6М5К5 по ГОСТ 10902-77.

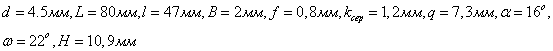

Выбираем сверло 2300-2452 ГОСТ 10902-77 с цилиндрическим хвостовиком, со следующими геометрическими параметрами:

Работает сверло из быстрорежущего материала P6М5К5, производится сверление отверстия 4.5H9 на глубину 4.5 мм, достигаем шероховатости поверхности Ra6.3 . Сверла закрепляются в сверлильной головке установленной на шпинделе. Сверла имеют вертикальную подачу, движение резания - вращение сверла вокруг собственной оси, вместе со шпинделем. Рассчитаем режимы резания:

Глубина резания: ![]()

Подача: ![]()

Скорость резания: ![]() , где

, где

T=15 мин- стойкость инструмента

![]() ,

,

где![]() коэффициент, учитывающий физико-механические свойства обрабатываемого материала,

коэффициент, учитывающий физико-механические свойства обрабатываемого материала, ![]() - коэффициент, учитывающий влияние инструментального материала на скорость резания,

- коэффициент, учитывающий влияние инструментального материала на скорость резания, ![]() -коэффициент учитывающий глубину обрабатываемого отверстия.

-коэффициент учитывающий глубину обрабатываемого отверстия.

Показатели степеней и коэффициенты: ![]()

![]()

Частота вращения : ![]() уточняем по станку

уточняем по станку ![]() , и пересчитываем

, и пересчитываем ![]()

Крутящий момент: ![]() , осевая сила:

, осевая сила: ![]()

Показатели степеней и коэффициенты:

1) Для момента: ![]()

2) Для силы: ![]()

![]() - коэффициент учитывающий фактические условия обработки, зависит в данном случае только обрабатываемого материала,

- коэффициент учитывающий фактические условия обработки, зависит в данном случае только обрабатываемого материала,

![]() и

и ![]()

Мощность резания: ![]() ,

,

Определив мощность, требуемую при резании, уточняем модель станка. В качестве технологического оборудования для выполнения данной операции оставляем станок вертикально-сверлильный, модели 2Н118, электродвигатель привода его главного движения может развивать мощность до 1,5 кВт, что нас вполне устраивает.

Основное технологическое время: ![]() , где

, где ![]() -длина рабочего хода,

-длина рабочего хода, ![]() мм-длина врезания и перебега инструмента,

мм-длина врезания и перебега инструмента, ![]() -длина обрабатываемой поверхности, i –число рабочих ходов, у нас рабочий ход один, тогда:

-длина обрабатываемой поверхности, i –число рабочих ходов, у нас рабочий ход один, тогда: ![]() .

.

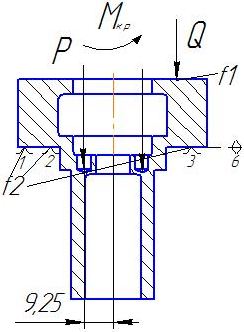

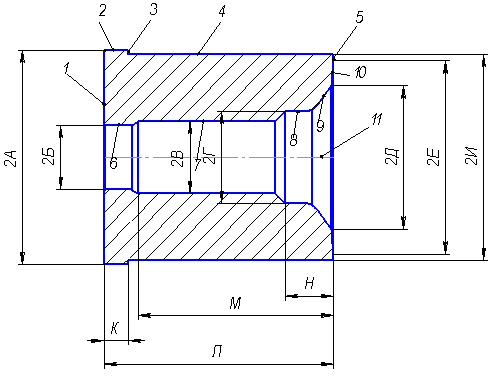

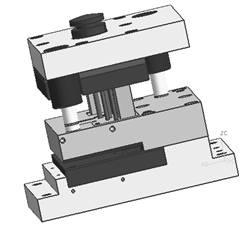

Разработка конструкции приспособления Компоновка приспособления

Данное приспособление предназначено для установки и закрепления детали на сверлильном станке для выполнения отверстий. Заготовка устанавливается в отверстие, по внешней цилиндрической поверхности. Своим торцом заготовка опирается на плоскость приспособления. Таким образом, торец заготовки является установочной технологической базой, лишающей её трёх степеней свободы, а внешняя цилиндрическая поверхность, лишает двух степеней свободы. В ходе приложения силы закрепления условно возникает шестая опорная фрикционная база, заготовка забазирована. В нашем приспособлении закрепление механизировано и происходит следующим образом: после установки заготовки , рабочий запускает гидропривод, в ходе действия которого в гидроцилиндр подается масло под действием которого шток опускается вниз и тянет за собой плиту. Сила закрепления осуществляется гидроцилиндром , который предназначен для преобразования энергии потока масла в энергию движения выходного звена.

Далее происходит механическая обработка - сверление отверстий, после этого рабочий выключает гидропривод ,в гидроцилиндр подается масло с другой стороны, шток поднимается, сила закрепления снимается, рабочий снимает деталь с приспособления.

Конструкция приспособления предусматривает фланец, в котором и крепится гидроцилиндр.

Выбор метода и способа механизации закрепления деталиДля механизации и автоматизации станочных приспособлений применяют пневмо- и гидроприводы. Каждые из них имеют свои достоинства и недостатки.

Станочные приспособления с гидроприводами обладают преимуществами по сравнению с пневматическими. Благодаря возможности использования рабочей жидкости под большим давлением, диаметры гидроцилиндров значительно уменьшаются, силы закрепления можно передавать непосредственно от гидроцилиндров зажимным устройствам, исключая применение механизмов усилителей и сложных передач.

Уменьшение габаритов и массы станочных приспособлений облегчает смену и установку приспособлений на столе станка, их транспортирование, а так же снижает потребность в площади для их хранения.

Гидропривод работает по циклу: подвод зажимных элементов - закрепление заготовки – отвод зажимных элементов с различными давлениями и расходом масла. В период подвода (отвода) зажимных элементов гидропривод работает с максимальным расходом и минимальными давлениями, обусловленными гидравлическими и механическими сопротивлениями, в период закрепления заготовки – с максимальными давлениями и минимальным расходом на утечку масла.

Из всего вышесказанного для механизации закрепления нашей детали выбираем гидропривод. Наша деталь изготавливается в условиях массового производства, поэтому необходимо минимизировать время на установку и снятие детали с приспособления, закрепление и раскрепление детали в приспособлении.

Применение гидропривода позволит уменьшить время на закрепление и раскрепление детали, которое будет выполняться не рабочим вручную, а под действием давления в автоматическом режиме. Рабочему только останется установить деталь в приспособление и, нажав кнопку, запустить механизм гидропривода. Для открепления так же рабочий запускает гидропривод, происходит снятие сил закрепления и снимает обработанную деталь с приспособления.

Выбор вспомогательных элементов приспособления

В процессе установки детали на приспособление нам необходимо обеспечить её определённое положение в пространстве. Эту задачу решает базирование. Однако не всегда достаточно забазировать и закрепить деталь. В нашем случае нам необходимо установит деталь таким образом, что бы поймать положение места под обработку будущих отверстий. В конструкции приспособления предусмотрены 2 отверстия, в которые вставляются направляющие элементы. Вставляя выступающую часть звездочки между этими элементами мы фиксируем деталь в нужном нам положении.

Данные направляющие элементы так же предотвращает поворот устанавливаемой заготовки вокруг своей оси. Этому способствует и сила трения, возникающая при закреплении, но для надёжности и точности расположения выполняемого отверстия и необходим этот направляющий элемент.

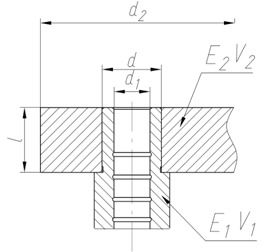

Так же в приспособлении предусмотрен кондуктор для направления сверла в процессе механической обработки и для ориентации его относительно обрабатываемой детали. Данный кондуктор так же обеспечивает просверливание отверстия в определенном месте заготовки, но уже в направлении, параллельном оси вращения детали. Кондуктор съёмный, с кондукторными втулками ![]() и толщиной 10 мм. Данный кондуктор имеет 4 отверстия, через которые и направляются. сверла во время механической обработки.

и толщиной 10 мм. Данный кондуктор имеет 4 отверстия, через которые и направляются. сверла во время механической обработки.

В конструкции приспособления предусмотрены отверстия, необходимые для закрепления приспособления на столе станка. Расстояние между отверстиями выбирается по паспорту станка, согласно расстоянию между Т-образными пазами стола станка.

Силовой расчёт приспособления

Расчет сил закрепления производят при конструировании новых приспособлений и при использовании имеющихся универсальных (и переналаживаемых) приспособлений.

Для расчета сил закрепления в первом случае необходимо знать условия проектируемой обработки – величину, направление и место приложения сил, сдвигающих заготовку, а также схему ее установки и закрепления. Расчет сил закрепления в первом приближении может быть сведен к задаче статистики на равновесие заготовки под действием приложенных к ней внешних сил. К обрабатываемой заготовке приложены силы, возникающие в процессе обработки, искомые силы закрепления и реакции опор. Под действием этих сил заготовка находится в равновесии. Сила закрепления ![]() должна быть достаточной для предупреждения смещения установленной в приспособлении заготовки.

должна быть достаточной для предупреждения смещения установленной в приспособлении заготовки.

Во втором случае расчет силы закрепления носит проверочный характер. Найденная из условий обработки необходимая сила закрепления должна быть меньше силы, которую развивает зажимное устройство используемого приспособления, или равна ей. Если этого нет, то изменяют условия обработки в целях уменьшения необходимой силы закрепления с последующим проверочным расчетом. Может решаться и обратная задача – по силе закрепления находят режимы резания, число рабочих ходов (проходов) и другие условия обработки.

При выбранной схеме закрепления при выполнении операции сверления, на заготовку действуют следующие силы и моменты: осевая сила ![]() , крутящий момент М, сила закрепления Q и силы трения

, крутящий момент М, сила закрепления Q и силы трения

Должно выполняться условие:

Должно выполняться условие:

![]() ;

;

![]() ,

,

где![]() – коэффициенты трения в местах контакта детали и приспособления;

– коэффициенты трения в местах контакта детали и приспособления;

![]() – коэффициент запаса.

– коэффициент запаса.

![]()

Необходимая сила закрепления:

.

.

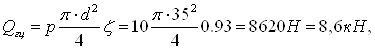

Рассчитаем силу развиваемую гидроцилиндром, обеспечивающую силу закрепления:

где р=10мПа –номинальное давление гидроцилиндра, d-диаметр поршня, ![]() -КПД гидроцилиндра, не менее 0,93.

-КПД гидроцилиндра, не менее 0,93.

Диаметр пневмоцилиндра:

Принимаем диаметр гидроцилиндра 56 мм.

Уточняем силу, которую может развивать гидроцилиндр в ходе закрепления детали по справочнику: тянущая сила 8,5кН, толкающая 10,5 кН. Нас интересует тянущая сила. Сила, развиваемая гидроцилиндром 8,5кН>6,46кН-требуемой силы закрепления. По справочнику, так же учитывая геометрические параметры, принимаем гидроцилиндр 7021-0138 ГОСТ19899-74

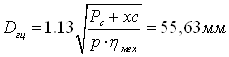

Прочностной расчёт приспособленияРассчитаем резьбу на смятие М12.

![]() ,- условие прочности резьбы на смятие,

,- условие прочности резьбы на смятие,

где

![]() –условная площадь смятия,

–условная площадь смятия,

![]() - длина одного витка

- длина одного витка

Q – развиваемая сила закрепления.

![]()

h - рабочая высота профиля резьбы

p – шаг резьбы

![]()

![]()

![]()

![]()

Условие прочности на смятие. Оставляем резьбу М12.

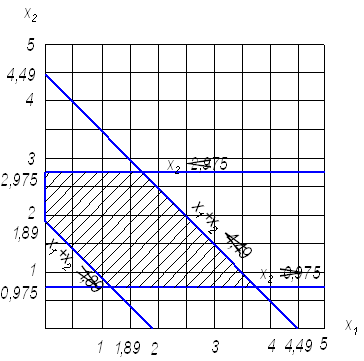

Точностной расчёт приспособленияНеобходимо определить погрешность установки, т.е. отклонение фактически достигнутого положения от требуемого, появляющееся в процессе базирования и закрепления. Следовательно, необходимо найти погрешность базирования, погрешность, вызванную силами закрепления, и погрешность приспособления как составляющие погрешности установки:

![]()

1. Определим погрешность базирования.

![]() , так как размер обрабатываемого отверстия выполняется инструментом-сверлом.

, так как размер обрабатываемого отверстия выполняется инструментом-сверлом.

2. Погрешность, вызванную силами закрепления, принимаем равной нулю, т.к. упругие деформации заготовки настолько малы, что ими можно пренебречь.

3. Погрешность приспособления определяется по формуле:

![]() ,

,

где

![]() – погрешность изготовления и монтажа установочных элементов;

– погрешность изготовления и монтажа установочных элементов;

![]() – погрешность установки приспособления на станок, принимаем равной нулю, т.к. вся партия заготовок обрабатывается на данном станке, с одного установа приспособления на станок, и эта величина является систематической постоянной, которую можно скомпенсировать настройкой станка.

– погрешность установки приспособления на станок, принимаем равной нулю, т.к. вся партия заготовок обрабатывается на данном станке, с одного установа приспособления на станок, и эта величина является систематической постоянной, которую можно скомпенсировать настройкой станка.

![]() – погрешность, вызванная прогрессирующим износом установочных элементов, где

– погрешность, вызванная прогрессирующим износом установочных элементов, где ![]() – коэффициент, учитывающий условия контакта детали с установочными элементами. У нас установка происходит по внешней цилиндрической поверхности , N- число установок детали на приспособления, примем N=1000.

– коэффициент, учитывающий условия контакта детали с установочными элементами. У нас установка происходит по внешней цилиндрической поверхности , N- число установок детали на приспособления, примем N=1000.

Тогда ![]()

Погрешность приспособления теоретикко-вероятностным методом рассчитывается:

![]()

Таким образом, погрешность установки определяется:

![]() ;

;

Данная погрешность не оказывает влияния на точность размера выполняемых отверстий, так как они выполняются инструментом, но оказывает влияние на точность расположение оси отверстий и оси детали.

Размер расстояния от оси отверстия до оси детали 18.5±0,26мм, сравнивая допуск данного размера с погрешностью установки детали в приспособление, можно сделать вывод, что приспособление способно обеспечить необходимую точность при обработки данного отверстия.

Список литературы

1. Балабанов АН. Краткий справочник технолога – машиностроителя. Москва. Стандарты, 1992.

2. Вардашкин Б.Н. Справочник в двух томах: Станочные приспособления. Под ред. Б.Н Вардашкина, А.А. Данилевского. М.: Машиностроение, 1982.

3. Дальский А.М. . Технология машиностроения, т. 1,2 Под ред. А.М. Дальского, Г.Н. Мельникова, М: Из-во МГТУ им. Н.Э. Баумана, 1998.

4. Дунаев П.Ф., Леликов О.П., Конструирование узлов и деталей машин М.Высшая школа, 1985.

5. Косилова А.Г. Справочник технолога-машиностроителя. Под редакцией Косиловой А.Г. и Мещерякова Р.К. Том 1-2. М.: Машиностроение, 1986.

6. Панов. М. Обработка металлов резанием. Справочник технолога. Под редакцией А.А. Панова. М.: Машиностроение, 1988.

7. Схиртладзе А.Г., Новиков В.Ю. Станочные приспособления. Учеб. пособие для вузов. М.: В.Ш, 2001.

8. Вяткин А.Г. «Технологическая оснастка», конспект лекций.

Похожие работы

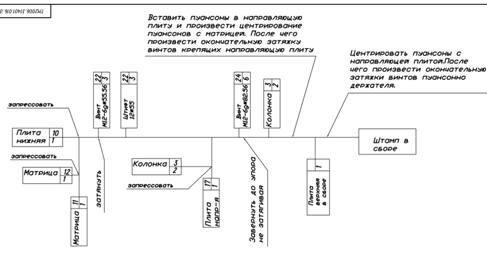

... места, оборудования и выполняемых технологических операций Обработка детали ''вставка нижняя'' производится на производственном участке по изготовлению штампов для холодной объемной штамповки. Таблица 3.1.1 Описание технологического процесса и оборудование производственного участка N оп Наименование операции Наименование оборудования Работы, выполняемые на этом оборудовании 05 ...

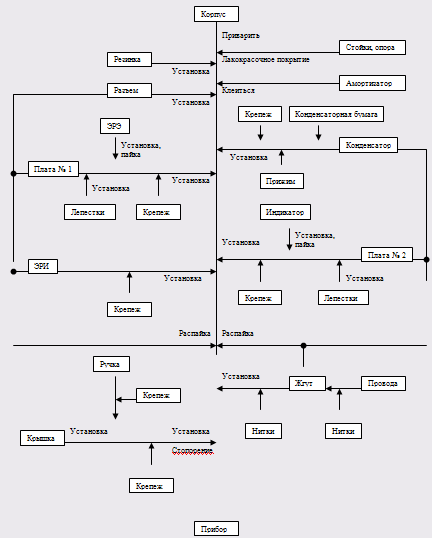

... Все элементы на печатных платах соединяются с элементами расположенными вне плат с помощью объемного монтажа выполненный из гибких многожильных цветных проводов. 2.2 Технологический анализ элементной базы Усилитель мощности звуковой частоты содержит такую элементную базу: конденсаторы, микросхемы, резисторы постоянные и переменные, диоды, выпрямительный блок, транзисторы. Все перечисленные ...

... метод сборки будут использовать при изготовлении плат. Перемещение плат будет вынужденным в соответствии с ритмом процесса. А сборку корпуса, крышки и самого изделия будем производить стационарным методом. 2. Анализ конструкции 2.1 Описание конструкции Цифровой измеритель h21э транзисторов представлен собой конструкцию, которая предназначена для измерения коэффициента передачи тока ...

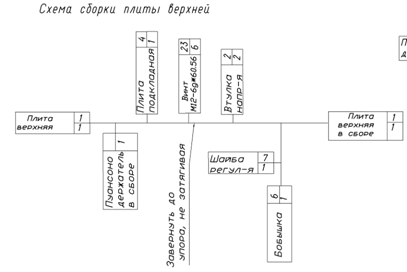

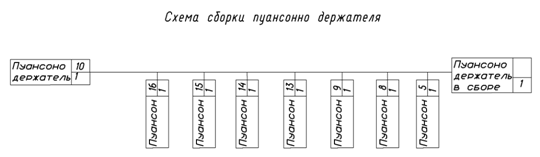

... Vtulka napr:Feature 2:CON|DIA0.010|A Contributor 4: 4% Vtulka napr:Feature 2:CON|DIA0.010|A Contributor 5: 2% 352-71-02:Feature 3:PRL|0.010|A |A 7. Нормирование операций Технологический процесс сборки штампа включает следующие переходы: Выполняемые переходы при запрессовки колонок: 1. Взять и установить корпус на стол пресса. 2. Взять колонку. 3. Установить ...

0 комментариев