Навигация

Определяем угловую скорость валов привода

2.2.2 Определяем угловую скорость валов привода

а) Вал двигателя:

wном = p*nном / 30 = 3,14*920 / 30 = 96,29(рад/с)

где

nном-номинальная частота вращения двигателя

б) Быстроходный вал:

w1 = wном/ Uоп =39,95(рад/с)

Uоп - передаточное число открытой передачи

в) Тихоходный вал:

w2 = w1 / Uзп = 39,95/ 5,0 = 7,99(рад/с)

где

w1 - угловая скорость быстроходного вала

Uзп - передаточное число закрытой передачи в соответствии СТ СЭВ 221-75, принимаем 5,0

г) Вал рабочей машины:

щрм = щ2 = 7,99(рад/с)

где

w2 - угловая скорость тихоходного вала.

2.2.3 Определяем вращающий момент валов привода:

а) Вал двигателя:

Тдв = Рдв / wном = 1100/ 96,29 = 11,42(Н*м)

где

Pдв - мощность на валу двигателя

wном - номинальная угловая скорость

б) Быстроходный вал:

T1 = Тдв*Uоп*hоп*hпк= 11,42*2,41*0,965*0,992 = 26,35(Н*м)

где

Тдв - вращающий момент двигателя

пк - КПД подшипников качения

hоп - КПД открытой передачи

г) Тихоходный вал:

Т2=Т1*Uзп*hзп*hпк= 26,35*5,0*0,965*0,992 = 126,10(Н*м)

где

Т1 - вращающий момент быстроходного вала

Uзп - передаточное число закрытой передачи

hзп - КПД закрытой передачи

hпк - КПД подшипников качения

в) Вал рабочей машины:

Трм = Т2* hм*hпс = 126,10*0,98*0,985 = 121,73(Н*м)

где

Т2 - вращающий момент тихоходного вала

hпс - КПД подшипников скольжения

hм - КПД муфты

2.2.4 Определяем частоту вращения валов привода:

а) Вал двигателя:

nтабл= nном = 920(об/мин)

где

nном - номинальная частота вращения двигателя

б) Быстроходный вал:

n1 = nном /Uоп = 381,74(об/мин)

где

n1 - частота вращения быстроходного вала

nном - номинальная частота вращения двигателя

Uоп - передаточное число открытой передачи

в) Тихоходный вал:

n2 = n1 / Uзп = 381,74/ 5,0 = 76,35(об/мин)

где

n1 - частоту вращения быстроходного вала

Uзп - передаточное число закрытой передачи

г) Вал рабочей машины

nрм = n2 = 76,35(об/мин)

где

n2 - частота вращения тихоходного вала.

2.2.5 Составляем табличный ответ решения задачи:

Таблица. Силовые и кинематические параметры привода| Тип двигателя 4АМ80В6УЗ; Р=1,1(кВт); n=920(об/мин) | |||||||

| Параметр | Передача | Параметр | Вал | ||||

| Закрытая (редуктор) | открытая | двигателя | Редуктора | Приводной рабочей машины | |||

| быстроходный | тихоходный | ||||||

| Переда-точное число U | 5,0 | 2,41 | Расчетная мощность Р, кВт | 1,1 | 1,07 | 1,02 | 0,97 |

| Угловая скорость w, 1/с | 96,2 | 39,95 | 7,99 | 7,99 | |||

| КПД h | 0,965 | 0,965 | Частота вращения n, об/мин | 920 | 381,74 | 76,35 | 76,35 |

| Вращающий момент Т, Н*м | 11,42 | 26,35 | 126,10 | 121,73 | |||

3. Выбор материала зубчатой передачи. Определение допускаемых напряжений

3.1 Назначаем твердость, термообработку и материал

а)для шестерни: 40Х, твердость 269…302 НВ, термообработка - улучшение.

б)колесо марка стали 40Х, твердость 235…262 НВ, термообработка

3.2 Определяем среднюю твердость шестерни и колеса:

![]() (HB)

(HB)

(HB)

(HB)

3.3 Определяем число циклов переменных напряжений за весь срок службы для шестерни и колеса:

N1 = 573*w1* Ln= 573*39,95*24820=5,6816*108

N1 = 573*w2* Ln= 573*7,99*24820=1,1363*108

где

w1 и w2 - угловые скорости быстроходного и тихоходного валов, с-1

Ln - рабочий ресурс двигателя, час

3.2.2 Принимаем число циклов переменных напряжений для шестерни и колеса:

Nно1 = 22,8*106 (млн. циклов)

Nно2 = 16,29*106 (млн. циклов)

где

Nно-число циклов перемены напряжений соответсвующих выносливости циклов

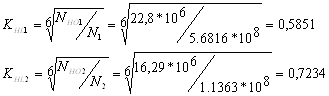

3.2.3 Определяем коэффициент долговечности для шестерни и колеса:

где

Nно - число циклов переменных напряжений соответствующих пределу выносливости

N - число циклов переменных напряжений за весь срок службы привода.

Принимаем KHL1= KHL2 =1, т.к. N > Nно

3.2.4 Определяем допускаемое контактное напряжение для шестерни и колеса, соответствующих числу циклов переменных напряжений:

![]() (Н/мм2)

(Н/мм2)

![]() (Н/мм2)

(Н/мм2)

3.2.5 Определяем допускаемое контактное напряжение для зубьев шестерни и колеса:

![]() (Н/мм2)

(Н/мм2)

![]() (Н/мм2)

(Н/мм2)

Принимаем [s]H = 514,3 Н/мм2, т.к. рассчитываем по менее прочным зубьям.

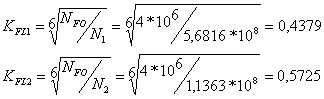

3.2.6 Определяем коэффициент долговечности зубьев шестерни и колеса для определения допускаемых напряжений изгиба:

Где NFO1, NFO2 - число циклов переменных напряжений для зубьев шестерни и колеса соответствующему пределу выносливости, для всех сталей принимаем равным 4*106 циклов

N1, N2 - число циклов переменных напряжений за весь срок службы привода

3.2.7 Определяем напряжение изгиба соответствующему пределу изгибной выносливости для зубьев шестерни и колеса:

![]() (Н/мм2)

(Н/мм2)

![]() (Н/мм2)

(Н/мм2)

3.2.8 Определяем допускаемое напряжение изгиба зубьев шестерни и колеса:

![]() (Н/мм2)

(Н/мм2)

![]() (Н/мм2)

(Н/мм2)

3.1.9 Примем значения[у]F1 и [у]F2 на 25% меньше расчётного:

![]() (Н/мм2)

(Н/мм2)

![]() (Н/мм2)

(Н/мм2)

Принимаем ![]() F = 191,966 (Н/мм2), т.к. выбираем по менее прочным зубьям.

F = 191,966 (Н/мм2), т.к. выбираем по менее прочным зубьям.

3.12 Составляем табличный ответ расчета:

| Элемент передачи | Марка стали | Термообработка | НВср | [s]H, Н/мм2 | [s]F, Н/мм2 |

| Шестерня | 40Х | Улучшение | 285,5 | 580,9 | 220,549 |

| Колесо | 40Х | Улучшение | 248,5 | 514,3 | 191,966 |

4. Расчет зубчатой передачи

4.1 Проектный расчет

4.1.1 Определяем межосевое расстояние передачи:

![]() (мм)

(мм)

где

Ka - вспомогательный коэффициент, для косозубой передачи, принимаем равный 43

UЗП - передаточное число закрытой передачи, равное 5,0

Т2 - вращающий момент на тихоходном валу редуктора, Н*м

yа - коэффициент ширины венца колеса, равное 0,315

[s]н - допускаемое контактное напряжение, H/мм2

Kнb - коэффициент неравномерности нагрузки по длине зуба, для прирабатывающихся колес, равный 1

Принимаем: ![]() (мм)

(мм)

4.1.2 Определяем делительный диаметр колеса:

![]() (мм)

(мм)

где

aw = 102(мм) - межосевое расстояние передачи

UЗП = 5,0 - передаточное число передачи

4.1.3 Определяем ширину венца колеса: b2 = шa* aw = 0,315*102 = 32,13(мм) где

шa= 0,315 - коэффициент ширины венца колеса

aw = 102(мм) - межосевое расстояние передачи

4.1.4 Определяем модуль зацепления:

![]() (мм)

(мм)

где

Km- вспомогательный коэффициент для косозубых передач, равный 5,8

Т2 - вращающий момент на тихоходном валу редуктора, Н*м

Принимаем: mn=1,5(мм)

4.1.5 Определяем угол наклона зубьев для косозубых передач:

![]()

4.1.6 Определяем суммарное число зубьев шестерни и колеса:

![]() (зубьев)

(зубьев)

где

aw - межосевое расстояние передачи, мм

mn - нормальный модуль зацепления, мм

bmin - угол наклона зубьев

4.1.7 Уточняем фактический угол наклона зубьев:

![]()

4.1.8 Определяем число зубьев шестерни:

![]() (зубьев)

(зубьев)

4.1.9 Определяем число зубьев колеса:

![]() (зубьев)

(зубьев)

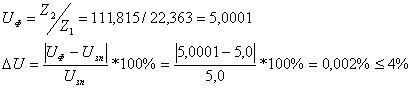

4.1.10 Определяем фактическое передаточное число передачи и проверяем его отклонение от заданного:

4.1.11 Определяем фактическое межосевое расстояние передачи:

![]() (мм)

(мм)

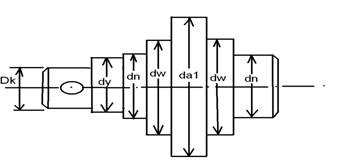

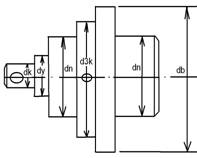

4.1.12 Определяем основные геометрические параметры передачи:

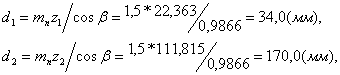

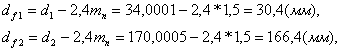

а) Определяем делительный диаметр шестерни и колеса:

где

mn - нормальный модуль зацепления, мм

Z1 - число зубьев шестерни

Z2 - число зубьев колеса

b - угол наклона зубьев

б) Определяем диаметр вершин зубьев шестерни и колеса:

![]()

где

d1 - делительный диаметр шестерни, мм

d2 - делительный диаметр колеса, мм

mn - нормальный модуль зацепления, мм

в) Определяем диаметр впадин зубьев шестерни и колеса:

где

d1 - делительный диаметр шестерни, мм

d2 - делительный диаметр колеса, мм

mn - нормальный модуль зацепления, мм

г) Определяем ширину венца шестерни и колеса:

![]()

где

aw - межосевое расстояние передачи, мм

yа - коэффициент ширины венца колеса, равен 0,315

Похожие работы

... изгиба в опасном сечении при действии максимальной нагрузки [ф. 5.16] : . Расчетное местное напряжение МПа, определяют по формуле[ф. 5.17] : . < зн. условие выполнено. Предварительный расчет валов редуктора У подобранного электродвигателя dдв = 38 мм. Ведущий вал Диаметр выходного конца вала при допускаемом напряжении Н/мм2 мм Необходимо выровнять dв2 с ...

... момент М, Км электродвигатель 1620 об∕ мин 151.2 рад ∕с 33 Км ведущей 541.2 об∕ мин 56.74 рад ∕с 83.7 Км ведомый 135 об∕ мин 14.2 рад ∕с 325 Км 2. Расчет закрытой цилиндрической зубчатой передачи Материалы зубчатых колес. Сталь 45 с термообработкой – улучшенная. Выбираем 269…302 НВ; т = 650 Н ∕мн² диаметре (предполагаемом) D ≤ ...

... М1 и М2; =0,99 - коэффициент полезного действия подшипников. Частота вращения на валах определяется по формулам: Где - частоты вращения на I, II, III валах привода, об/мин =1430 об/мин - частоты вращения вала электродвигателя; - передаточное отношение редуктора. Момент на валах определяется по формулам: где - моменты на I, II, III валах , Нм Номер вала P, кВт n, об/мин Т, ...

... и длину =6,5 мм B = 70 мм По ГОСТу S = 60* 6,5 = 390 мм22.10 Вычисляем силу давления на вал F для хлопчатобумажных ремней: F = 1164,27 H F 3Ft F = 3*388,09 = 1164,27 H 3. Расчет редуктора. 3.1 Используя П21 и П28 Назначаем для изготовления зубчатых колес сталь 45 с термической обработкой: Колесо (нормализация) Шестерня (улутшение) НВ 180…220 НВ 240..280 G= 420 Мпа G= ...

0 комментариев