Навигация

Эскизная компоновка редуктора

7. Эскизная компоновка редуктора

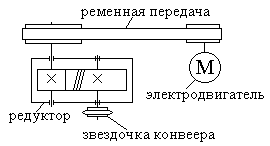

7.1 В проектируемом редукторе оси валов параллельны, расстояние между валами aw = 140(мм), что соответствует межосевому расстоянию зубчатой передачи

7.2 Редукторная пара вычерчивается в соответствии с геометрическими параметрами полученными в результате проектного расчета

7.3 Для предотвращения заедания поверхностей вращающихся колес за внутренние стенки корпуса, контур стенок проводим с зазором, из условия x³0,03*aw+1 мм, принимаем х = 10 мм.

Также зазор предусматриваем между подшипниками и контуром стенок.

Расстояние между дном корпуса и поверхностью колеса принимаем из условия y ³ 4x, следовательно y = 40(мм)

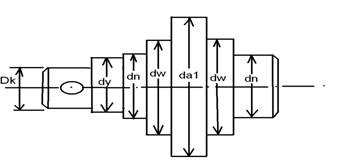

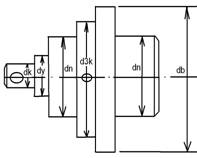

7.4 Ступени быстроходного и тихоходного валов вычерчиваются на соответствующих осях по размерам принятым в проектном расчете. Ступени валов вычерчиваются в последовательности от 3 - ей до 1- ой, при этом длину 3 - ей ступени получаем конструктивно как расстояние между противоположными стенками корпуса

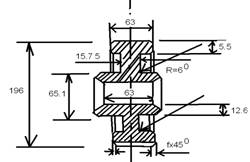

7.5 На 2 - ой и 4 - ой ступенях вычерчиваем контуры подшипников по размерам для быстроходного вала dб = 25(мм); Dб = 52(мм); Bб = 15(мм); для тихоходного вала dт = 40(мм); Dт = 80(мм); Bт = 18(мм)

7.6 Определяем расстояние между точками приложения реакции подшипников быстроходного и тихоходного валов:

lб = L3б + Bб = 58 + 15 = 73(мм)

lт = L3т + Bт = 58 + 18 = 76(мм)

7.7 Определяем точку приложения консольных сил:

а) Силу давления цепной передачи принимаем приложенной к середине выходного конца тихоходного вала на расстоянии от точки приложения реакции смежного подшипника lоп= 45,5(мм)

б) Силу давления муфты принимаем приложенной между полумуфтами, то есть точка приложения данной силы находится в торцевой плоскости выходящего конца быстроходного вала на расстоянии от точки приложения смежного подшипника lм= 85(мм)

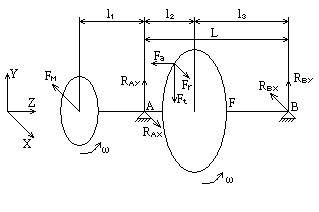

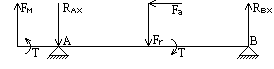

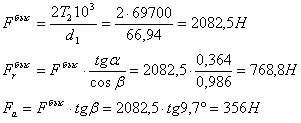

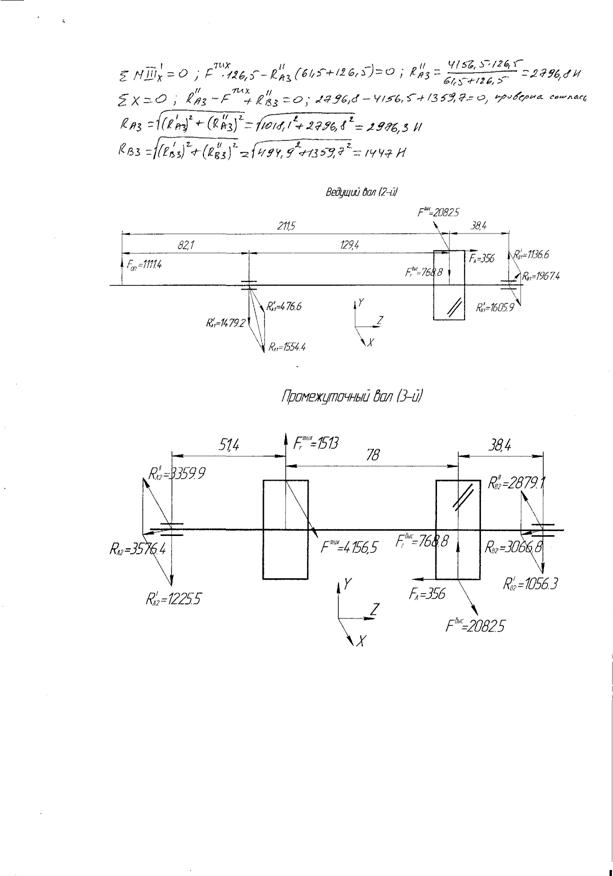

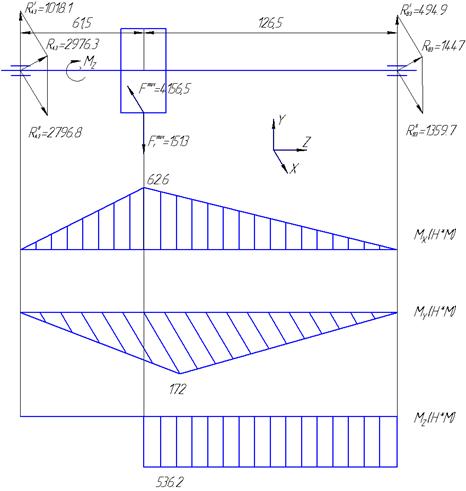

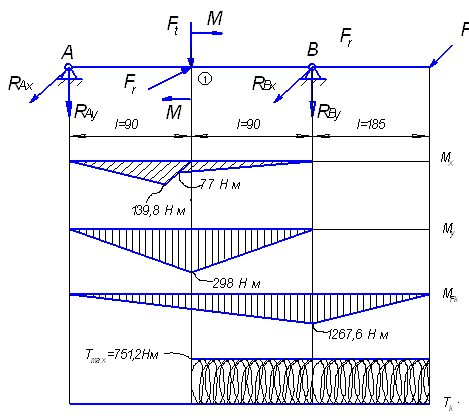

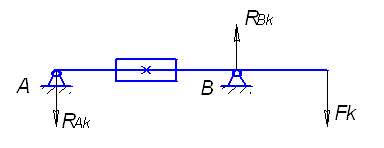

8. Проверочный расчет тихоходного вала8.1 Составляем расчётную схему тихоходного вала редуктора:

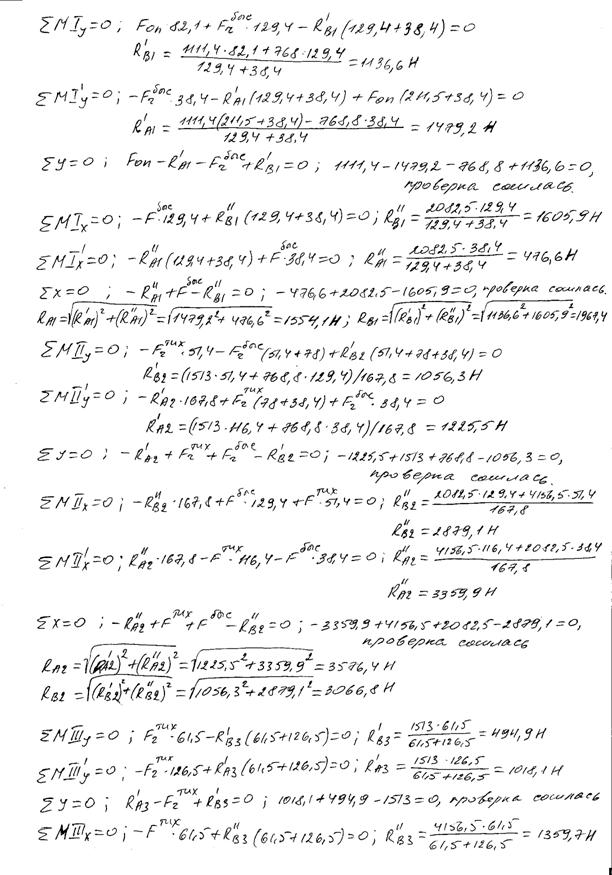

8.2 Определяем реакции в подшипниках:

8.2.1 Вертикальная плоскость:

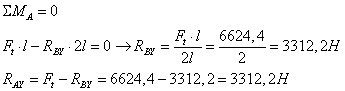

åMA = 0

50*Ft – 108*RBY = 0

RBY= 50*Ft / 108= 854(Н)

åMB = 0

58*Ft – 108*RAY = 0

RAY = 58*Ft / 108 = 990(Н)

åy = 0

RAY + RBY – Ft = 0

990 + 854 – 1844 = 0

где:

Ft = 1844(Н) – окружная сила зацепления

8.2.2 Горизонтальная плоскость:

åМА = 0

44*FМ + 50*Fr – 108*RBX – 0,5*Fa*d = 0

RBX = (44*FМ + 50*Fr – 0,5*Fa*d) / 108 = 645(Н)

åМB = 0

152*FМ - 58*Fr – 108*RАX – 0,5*Fa*d = 0

RАX = (152*FМ - 58*Fr – 0,5*Fa*d) / 108 = 1806(Н)

åy = 0

FМ – RAX + RBX – Fr = 0

1847 – 1806 + 645 – 686 = 0

где:

Fa = 388(Н) – осевая сила зацепления

Fr = 686(Н) – радиальная сила зацепления

FМ = 1847(Н) – радиальная сила муфты

d = 236,9(мм) – делительный диаметр колеса

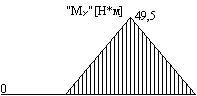

8.3 Строим эпюру изгибающих моментов:

8.3.1 В вертикальной плоскости:

а) МИВ1 = 0

б) МИВ2 = 0

в) МИВ3 = 0,05*RAY = 0,05*990 = 49,5(Н*м)

г) МИВ4 = 0,108*RAY – 0,058*Ft = 0,108*990 – 0,058*1844 = 0

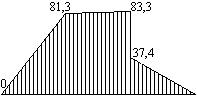

8.3.1 В горизонтальной плоскости:

а) МИГ1 = 0

б) МИГ2 = 0,044*FМ = 0,044*1847 = 81,3(Н*м)

в) МИГ3сл = 0,094*FМ – 0,05*RAX = 0,094*1847 – 0,05*1806 =83,3(Н*м)

г) МИГ3сп = 0,094*FМ – 0,05*RAX – 0,5*d*Fa = 0,094*1847 – 0,05*1806 –0,5*0,2369*388 = 37,4(Н*м)

в) МИГ4 = 0,152*FМ – 0,108*RAX – 0,5*d*Fa – 0,058*Fr = 0,152*1847 – 0,108*1806 – 0,5*0,2369*388 – 0,058*686 = 0

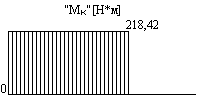

“МX” [Н*м]

8.4 Строим эпюру крутящих моментов (МК = Т2):

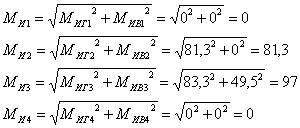

8.5 Определяем суммарные радиальные реакции подшипников, Н:

![]()

![]()

где:

RAY – реакция в подшипниках в вертикальной плоскости в т. А

RAX – реакция в подшипниках в горизонтальной плоскости в т. А

RBY – реакция в подшипниках в вертикальной плоскости в т. В

RBX – реакция в подшипниках в горизонтальной плоскости в т. В

8.6 Определяем максимальный изгибающий момент для участков вала, Н*м:

где:

МИГ – изгибающий момент в горизонтальной плоскости

МИВ – изгибающий момент в вертикальной плоскости

Принимаем МИMAX = 97(Н*м)

8.7 Для опасного участка сечения вала определяем эквивалентный момент по 3-ей гипотезе прочности, Н*м:

![]()

где:

МИMAX – максимальный изгибающий момент

МК – вращающий момент тихоходного вала

8.8 Проверяем вал на прочность:

![]()

где:

d – диаметр 2-ого участка вала

МЭКВ – эквивалентный момент

[у-1]И – предел выносливости материала

Похожие работы

... изгиба в опасном сечении при действии максимальной нагрузки [ф. 5.16] : . Расчетное местное напряжение МПа, определяют по формуле[ф. 5.17] : . < зн. условие выполнено. Предварительный расчет валов редуктора У подобранного электродвигателя dдв = 38 мм. Ведущий вал Диаметр выходного конца вала при допускаемом напряжении Н/мм2 мм Необходимо выровнять dв2 с ...

... момент М, Км электродвигатель 1620 об∕ мин 151.2 рад ∕с 33 Км ведущей 541.2 об∕ мин 56.74 рад ∕с 83.7 Км ведомый 135 об∕ мин 14.2 рад ∕с 325 Км 2. Расчет закрытой цилиндрической зубчатой передачи Материалы зубчатых колес. Сталь 45 с термообработкой – улучшенная. Выбираем 269…302 НВ; т = 650 Н ∕мн² диаметре (предполагаемом) D ≤ ...

... М1 и М2; =0,99 - коэффициент полезного действия подшипников. Частота вращения на валах определяется по формулам: Где - частоты вращения на I, II, III валах привода, об/мин =1430 об/мин - частоты вращения вала электродвигателя; - передаточное отношение редуктора. Момент на валах определяется по формулам: где - моменты на I, II, III валах , Нм Номер вала P, кВт n, об/мин Т, ...

... и длину =6,5 мм B = 70 мм По ГОСТу S = 60* 6,5 = 390 мм22.10 Вычисляем силу давления на вал F для хлопчатобумажных ремней: F = 1164,27 H F 3Ft F = 3*388,09 = 1164,27 H 3. Расчет редуктора. 3.1 Используя П21 и П28 Назначаем для изготовления зубчатых колес сталь 45 с термической обработкой: Колесо (нормализация) Шестерня (улутшение) НВ 180…220 НВ 240..280 G= 420 Мпа G= ...

0 комментариев