Навигация

Высокочастотная металлизация

2 Высокочастотная металлизация

2.1Сущность процесса

Многообещающий метод высокочастотной электрометаллизации изучен в гораздо меньшей степени, чем электродуговой. Установлено, что при плавлении металла токами высокой частоты и распылении расплавленного металла достигается большая степень дисперсности и связанное с этим высокое качество напыленных покрытий. Такой эффект получается в результате удачной конструкции распылительной головки и возможности производить Плавление металла на небольшую глубину. Элементарные частицы получаются непрерывным сдвигом с поверхности к концу прутка концентричных гребешков расплавленного металла. Как известно, индукционный нагрев металлов токами высокой частоты позволяет получить нагревание на глубину малых долей миллиметра. Глубина проникновения тока тем меньше, чем больше частота тока, электропроводность металла и магнитная проницаемость его. Наивысшая плотность тока получается на поверхности проводника. Считая, что высокочастотный ток протекает в проводнике только до «эквивалентной» глубины проникновения и распределен в этом слое равномерно, можно определить эквивалентную глубину проникновения.Глубина проникновения зависит также от температуры нагреваемого металла. Чтобы получить достаточно высокий коэффициент полезного действия индуктора высокочастотного металлизациопного аппарата, следует подбирать частоту тока в соответствии с диаметром распиливаемой проволоки. Наиболее подходит для использования в высокочастотном аппарате проволока диаметром 5—6 мм. Для плавления такой проволоки следует применять ток с частотой около 70 000 гц. При более тонкой проволоке потребуется ток еще более высокой частоты (например, при диаметре проволоки 3 мм - 200 000 гц). Учитывая сказанное, можно рекомендовать для питания высокочастотных металлизационных аппаратов ламповые генераторы ТВЧ (например, АЧПЗ-30 и ЛЗ-37). Скорость частиц при высокочастотной металлизации зависит от расстояния между соплом и поверхностью детали. Как и при других видах металлизации, она сначала увеличивается до известного максимума, а потом по мере удаления от сопла опять падает. С увеличением давления сжатого воздуха с 19,62 х 10*4 (2 am) до 49,05 х 10*4 н/м2 (5 am) средняя скорость частиц на расстоянии около 0,1 м увеличивается с 65 до 130 м/сек. Однако применять слишком высокие давления сжатого воздуха не рекомендуется, так как получается повышенное содержание окислов в покрытии и снижаются его механические свойства. Температура остальных частиц на расстоянии до 0,1 м и при давлении сжатого воздуха 29,43 х 104 (3 am) — 39,24 х 10*4 (4 am) н/м2 колеблется в пределах 1200—1400° С. По мере удаления от сопла температура частиц понижается, но менее интенсивно, чем при электродуговой металлизации. Дисперсность распыленного металла при высокочастотной металлизации зависит от давления сжатого воздуха. При давлении сжатого воздуха около 19,62 х 10*4 н/м2 (2 am) частицы имеют размер около 100— 120 мкм, а при 39,24 х 10*4 н/м2 (4 am) 60—90 мкм и при 49,05 х 10*4 н/м2 (5 am) 20—30 мкм. Характер сцепления слоя и основания при высокочастотной металлизации такой же, что и при других видах металлизации.

2.2 Область применения металлизации

Восстановление размеров поверхностей тел вращения, посадочных отверстий, устранение дефектов в корпусах (пор, раковин, трещин, задиров), нанесение износоустойчивых антифрикционных, жаропрочных, антикоррозионных и декоративных покрытий.

2.3 Технологический процесс металлизации

- Подготовка детали к металлизации:

очистка поверхности (щеткой, шкуркой, пескоструйным аппаратом);

обезжиривание (бензином, керосином, растворителем);

механическая обработка поверхности с целью придания ей правильной геометрической формы; на концах цилиндрических поверхностей оставляют буртики и протачивают замки в виде кольцевых канавок, предохраняющих покрытие от разрушения с торца;

придание шероховатости поверхности для лучшего сцепления покрытия с основным металлом (дробеструйная обработка, нарезание рваной резьбы шагом 0,75—1,25 мм резцом, установленным на 3—6 мм ниже оси детали, обработка драчевым напильником, насекание зубилом, для деталей с твердостью свыше НВ 350 — электроискровой или анодно-механической обработкой);

защита поверхностей детали, не подлежащих металлизации (картоном, жестью, изоляционной лентой), пазов и отверстий (деревянными пробками).

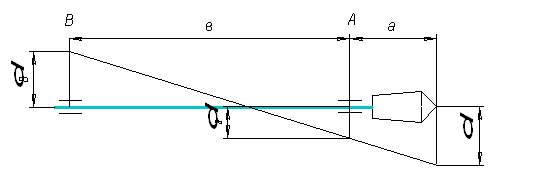

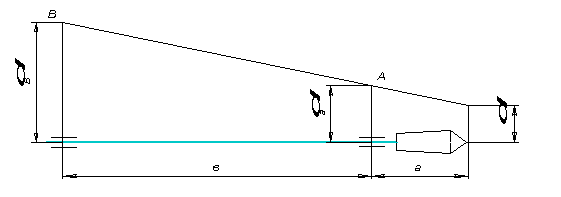

- Нанесение слоя металла производится не позже чем через 1 ч после подготовки детали. Положение металлизатора должно обеспечивать перпендикулярность струи наносимого металла к поверхности детали. Расстояние от сопла металлизатора до детали 100- 150 мм. Вначале металл напыляется на участки, имеющие резкие переходы (углы, галтели, уступы), а затем равномерно на всю поверхность. Толщина покрытия должна обеспечить устранение износа и припуск на обработку: 0,6—1 мм под обтачивание и 0,4—0,6 мм под шлифование.

- Механическая обработка напыленных покрытий:

обтачивание резцами из сплава Т15К6 с охлаждением: глубина резания от 0,1 до 0,3 мм при подаче от 0,1 до 0,15 мм/оборот и скорость резания 10-30 м/мин;

шлифование корундовыми кругами средней мягкости: скорость резания 25-30 м/с;

покрытия высокой твердости шлифуют алмазными кругами на вулканитовой основе.

2.4 Характеристика применяемого оборудования

Оборудование для металлизации. В состав установки для электродуговой металлизации цилиндрических поверхностей деталей? входит следующее оборудование: токарный станок, станочный ме-таллизатор марки ЭМ-12 или ЭМ-66, компрессорная установка (ила баллон с инертным газом), сварочный трансформатор марки СТН-350 (или сварочный преобразователь типа ПСО-300, ПСУ-300)„ воздухорегулирующая и масловлагоотделяющая аппаратура с трубопроводами, катушки для проволоки.

2.5 Недостатки и преимущества способа пайки

Основные преимущества:

Малое выгорание легирующих элементов, однородное и прочное покрытие, высокая производительность.

Основные недостатки:

Сложность оборудования

Список литературы

1.И.М. Морозов, В.И. Гузеев, С.А. Фадюшин\Техническое нормирование операции механической обработке деталей\Челябинск 2003год.

2. Режимы резания металлов, Барановский Ю.В.

3. Катц Н.В., Антошин Е.В., Вадивасов Д.Г., Вольперт Г.Д.,Камионский Л.М.

Металлизация распылением 1966.

Похожие работы

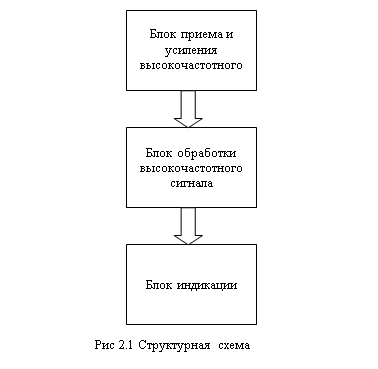

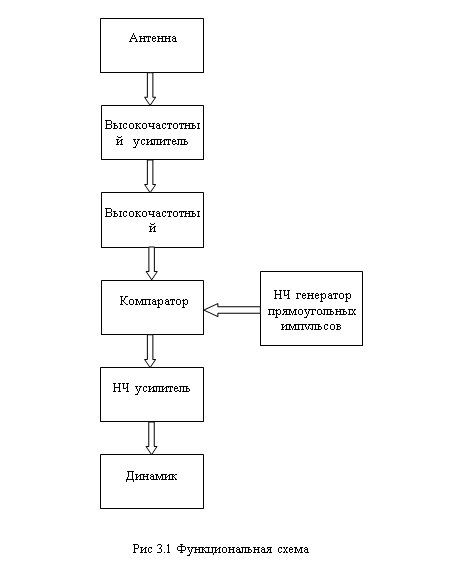

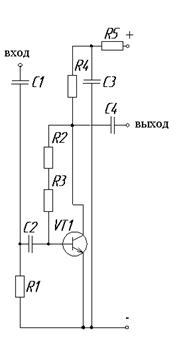

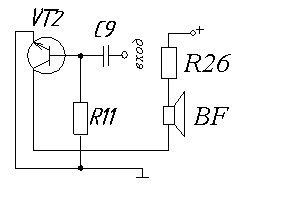

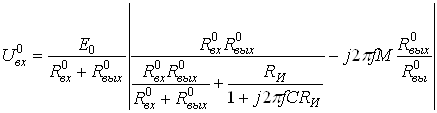

... прибора должна быть максимальной. Прибор должен обладать 2-х позиционной системой звуковой сигнализации. 1. Анализ технического задания Разрабатываемое устройство - детектор высокочастотного излучения способен помочь человеку обнаружить негативное излучение. Приборы, выполняющие данные функции, можно также применить при ремонте различных радиотехнических устройств, например, для контроля ...

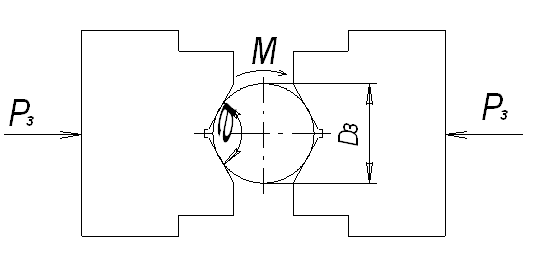

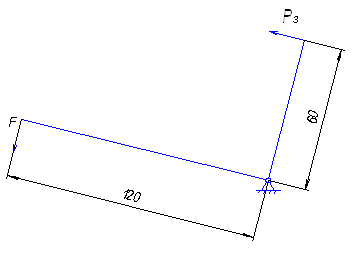

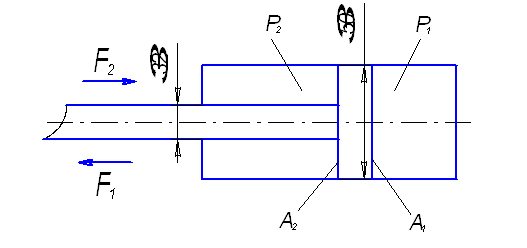

... по формуле ; (3.10) . Ерасч Е (0,36 0,2), значит проект эффективен. Вывод В дипломном проекте проведено экономическое обоснование внедрения станка для обработки фасок на прутках круглого сечения перед последующей обработкой на токарных автоматах. В результате нововведения капитальные вложения составили 888205 рублей, срок службы патрона в токарном автомате увеличился с 0,3 года до 5 ...

... , хранении, употреблении, к огне- и взрывоопасное, к срокам периодического осмотра, контроля, переконсервации и т.п. ЛЕКЦИЯ 4 План лекции: 4.1. Организация процесса проектирования-конструирования и освоения технологического оборудования 4.2. Стадии и этапы разработки конструкторской документации 4.1. Организация процесса проектирования-конструирования и освоения технологического ...

... сборки и маршрутные карты приведены в приложении. 9. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ 9.1 Краткая экономическая характеристика проектируемого устройства Разрабатываемое в дипломном проекте устройство представляет собой блок обмена сообщениями аналоговой ЭАТС. В развитых зарубежных странах широкое применение нашли аналоговые ЭАТС типа IBM 1750 (США), DST1 (Италия), ЕК-50 (Япония), АТС 501 ...

0 комментариев