Навигация

Совершенствование операции подготовки прутков круглого сечения к обработке на станках-автоматах

Аннотация

Дипломный проект посвящен совершенствованию операции подготовки прутков круглого сечения к обработке на станках-автоматах.

Проект содержит анализ состояния вопроса, разработку компоновки станка, конструкции и расчеты зажимного механизма, силовой и резцовой головок, экономическое обоснование и анализ экологичности.

Графическая часть содержит 10,5 листов формата А1, расчетно-пояснительная записка 87 с., 2 приложения, список литературы из 7 наименований.

Введение

В условиях современного машиностроения подготовка заготовок к обработке играет важную роль. На ВАЗе из прутков круглого сечения изготавливается большая номенклатура деталей. Большое значение имеет срок службы цанговых патронов в токарных автоматах, так как после операции отрезки на торцах прутков остаются заусенцы, которые царапают цанговые патроны зажимных механизмов. Данная проблема вызывает необходимость предварительной обработки торцов прутка с целью удаления заусенцев.В дипломном проекте совершенствуется операция подготовки прутков к последующей обработке на токарных автоматах путем разработки станка для обработки фасок на прутках.

1 Анализ состояния вопроса. Недостатки существующего процесса. Задачи дипломного проекта

В автоматно-токарных цехах ВАЗа изготавливается большая номенклатура деталей из заготовок в виде прутков. Эти прутки подаются и закрепляются в зоне обработки с помощью цанговых механизмов. Заусенцы, образующиеся на торце прутков в процессе их предварительной отрезки, царапают подающие и закрепляющие поверхности цанги, существенно снижая срок службы цангового механизма.

Изложенная ситуация вызывает необходимость предварительной обработки торцов прутка с целью удаления заусенцев.

В связи с этим задачами дипломного проекта являются:

1 Ввести в технологический процесс операцию снятия фасок на прутках круглого сечения.

2 Разработать общую компоновку и основные узлы специального станка для снятия фасок на прутках.

3 Оценить экономическую эффективность предлагаемых нововведений.

4 Выполнить анализ экологичности разрабатываемых конструкций.

2 Разработка конструкции станка для обработки фасок на прутках круглого сечения

2.1 Разработка компоновки станка

В процессе операции отрезки, выполняемой на отрезном станке, на торце прутков круглого сечения появляются заусенцы, которые царапают подающие и закрепляющие поверхности цанги, что приводит к существенному снижению срока службы цангового механизма токарного автомата. Предлагается дополнительная обработка фасок прутка после операции отрезки.

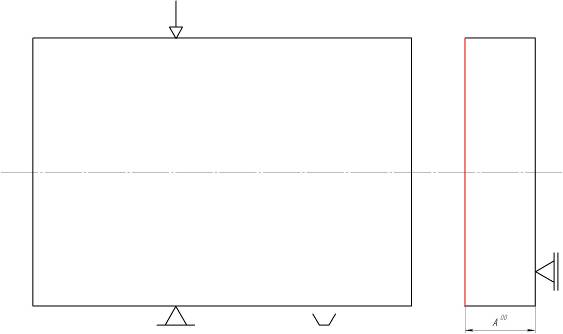

Станок (чертеж 04.36.616.00.000.СБ) предназначен для токарной обработки фасок на торцах пруткового материала круглого сечения длиной от одного до четырех метров. Прутки изготовлены из конструкционных сталей. Станок может использоваться в производствах, где по технологическому процессу есть необходимость снятия фаски на торцах пруткового материала перед запуском его в обработку на токарных прутковых автоматах.

Станок состоит из следующих агрегатов и узлов:

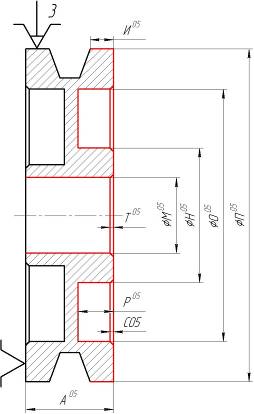

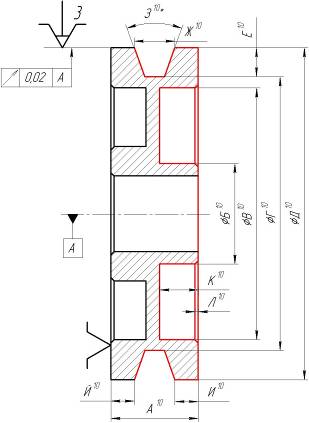

- агрегат «головка силовая» 1 (чертеж 04.36.616.01.000.СБ), которая обеспечивает ускоренную рабочую подачу режущего инструмента в зону обработки и позволяет реализовать оптимальные скорости резания;

- агрегат «станина» 2, которая выполняет функции: несущую силовую по восприятию всех нагрузок от технологического процесса и связующую межагрегатную для образования единого комплекса – «станка»;

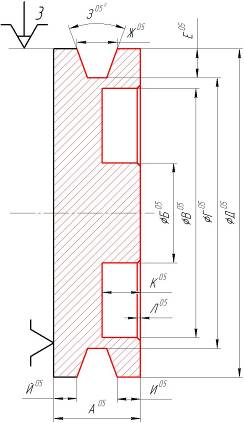

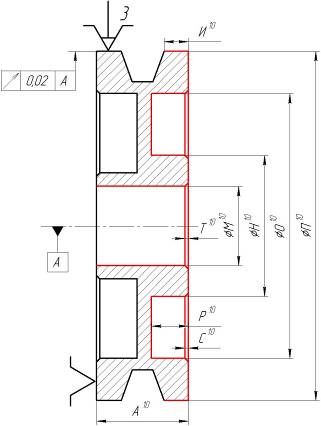

- механизм «механизм зажима» 3 (чертеж 04.36.616.03.000.СБ), который обеспечивает позиционирование заготовок-прутков круглого сечения и зажим для удержания от сил резания при обработке фасок;

- узел «резцовая головка» 7 (чертеж 04.36.616.07.000.СБ), которая позволяет производить обработку фасок на всем диапазоне прутков;

- узел «ограждение», который обеспечивает условия безопасной работы на станке и формирует направленное движение стружки в тару;

- узлы «упор» 5 и «привод упора» 6 обеспечивают осевое позиционирование заготовок-прутков;

- агрегат «гидропневмооборудование» обеспечивает работу механизмов станка по циклограмме;

- агрегат «электрооборудование» предназначен для создания безопасных условий работы на станке в соответствии с циклограммой.

Станина 2 и рельсы 10 установлены на бетонированной площадке. Подвижные опоры 4 установлены на рельсах 10 и предназначены для удержания обрабатываемого прутка. Стойки 11 используются в качестве накопителя прутков.

Установка прутка в зажимной механизм происходит следующим образом: упор осевой ориентации прутка 5 принимает вертикальное положение, ось прутка-заготовки совмещается с осью шпинделя силовой головки 1, после этого пруток продвигается вдоль оси до касания в упор осевого базирования прутка 5, происходит зажим прутка, потом упор убирается в исходное горизонтальное положение. Упор 5 управляется приводом упора 6: при повороте рукоятки привода упора 6 в горизонтальное положение упор 5 принимает вертикальное положение. Центрирование и зажим заготовки происходит с помощью призм 2, которые соединены с механизмом зажима 3.

Резцовая головка 7 прикреплена к планшайбе 12. В резцовой головке установлено два резца, которые оснащены неперетачиваемыми сменными четырехгранными пластинами из твердого сплава Т5К10.

При работе на станке кожух 8 обязательно должен быть закрыт.

Порядок работы на станке

Оператор загружает в накопитель заготовок прутки для обработки фасок. Визуально определяет, что прутки соответствуют требованиям: длина 1000…4000 мм, круг диаметров 16…80 мм.

Оператор проверяет соответствие наладки на данный диаметр резцовой головки и механизма зажима, перегружает пруток из накопителя на транспортные ролики, устанавливает упор осевой ориентации прутка, совмещает ось прутка-заготовки с осью шпинделя силовой головки. После этого оператор продвигает пруток вдоль оси до касания в упор осевого базирования прутка, зажимает пруток, подает команду с пульта - «зажим», убирает упор в исходное положение. Включает «автоматический цикл» нажатием кнопки «пуск». Дальнейшая работа происходит без участия оператора. После завершения одиночного цикла появится светосигнал на пульте управления, приглашающий оператора к завершению технологического процесса. Оператор переключает режим работы станка на «наладку», перемещает пруток назад вдоль оси до исходного положения и управляя с пульта осуществляет выгрузку обработанного прутка. На этом этапе цикл работы завершен и станок готов к повторению циклов.

Похожие работы

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... на каждую технологическую операцию ориентируемся на размеры обрабатываемых ими деталей (табл. 2.1). В соответствии со способом обработки и стадиями операций получаем квалитеты точности обрабатываемых поверхностей, приведенные в табл. 2.2. Таблица 2.1 – Маршрутный технологический процесс изготовления детали шкив № операции Название операции Оборудование 00 отрезная CARIF 450 BA CNC 05 ...

... расчет аналитическuм методом на одну из наиболее ответственных поверхностей детали Расчетно- аналитический метод определения припусков на механическую обработку 1.Тонкое шлифование Ш 72-0,011 Технологическая база- наружная цилиндрическая поверхность и торец кольца. Установка кольца производится на опорный нож, деталь упирается торцем в следующую. 2Zmin=2Rzi-1 =2*3=6 мкм Rzi-l =3 ...

... трещины по шлаковым включениям , «шиферный» излом, крупнозернистость, шлаковые включения; для сварных конструкций – непровар, пористость металла шва, шлаковые включения). Выбор способов получения заготовки определяется технологическими свойствами металла, т. е. его литейными свойствами или способностью претерпевать пластические деформации при обработке давлением, а также структурными изменениями ...

0 комментариев