Навигация

Использование промышленных отходов в производстве строительных конструкций, изделий и материалов

Расчетно-графическая работа

на тему: Использование промышленных отходов в производстве строительных конструкций, изделий и материалов

Одесса

2010

Введение

Дисперсные минеральные добавки рекомендуются вводить в бетон и бетонные смеси для достижения следующих основных целей:

- Обеспечение экономии цемента, повышение однородности, связанности, удобоукладываемости бетонной смеси и обеспечения специальных свойств. - Обеспечение специальных свойств бетона - сульфатостойкости, жаростойкости, водостойкости, сопротивляемости щёлочной коррозии, уменьшение тепловыделении; снижение стоимости бетона.

Эффективность действия минеральных добавок зависит от их водопотребности и активности, состава бетона, наличия пластификатора, условий выдерживания и режима ТВО. Эффективность возрастает со снижением класса бетона по прочности, а также при переходе от подвижных к жестким смесям и при использовании песков с повышенной пустотностью. Эффективность применения конкретных видов добавок следует устанавливать опытным путем в процентах подбора состава бетона.

Характеристика некоторых видов добавок

Доменные шлакиОдним из важнейших компонентов шлаковых цементов является доменный шлак, получаемый при выплавке чугуна; так как в исходной железной руде содержатся глинистые примеси и в коксе — зола, для их удаления в доменную шихту вводят флюсы — карбонаты кальция и магния. В процессе плавки, вступая в химическое взаимодействие с примесями, они образуют шлак, представляющий собой силикатный и алюмосиликатный расплав. Плотность доменных шлаков в два с лишним раза меньше, чем чугуна, поэтому шлаки в горне домны располагаются над слоем расплавленного чугуна и их периодически удаляют через отдельную шлаковую летку. Небольшая часть шлака, захватываемая расплавленным чугуном, также периодически выпускается, но уже через чугунную летку. На 1 т выплавляемого чугуна приходится примерно 0,6—1 т шлака. Основные оксидные составляющие шлака те же, что и у портландцементного клинкера, по соотношения между ними другие. Шлаки в зависимости от агрегата, в котором происходит переплавка того или иного чугуна на сталь, называются шлаками бессемеровского или мартеновского чугуна; шлаки специальных чугунов разделяются на фер-рохромовые, ферромаргапцевые и др. Чугуны разделяются на литейные, передельные и специальные. Каждому виду чугуна соответствует шлак определенного состава; при высоком содержании серы в коксе повышают содержание извести в шлаке; для ускорения процесса плавки в состав шихты вводят марганцевую руду, доломит и др., что влияет на химический состав шлака. Обычно шлак выпускается из домны с температурой 1673—1773 К, при которой он становится жидкотекучим и минимально вязким. Возможность использования шлака для цемента зависит от характера его переработки по выходе из домны. При медленном охлаждении на воздухе в шлаковых отвалах он превращается в плотный камень, причем в зависимости от состава он может постепенно рассыпаться в порошок вследствие так называемого силикатного распада в результате перехода |3-C2S в Y-QS. Распад может вызываться и гидратацией CaS, FeS и MnS (известковый, железный и марганцевый). Нерассыпающиеся медленно охлажденные шлаки дробят и в кусках применяют в дорожном и других видах строительства; для проверки стойкости шлаков во времени используют специальные методы контроля.

Зола-унос

Зола-уноса (далее — зола) представляет собой тонкодисперсный материал, состоящий, как правило, из частичек размером от долей микрона до 0,14 мм. Зола образуются в результате сжигания твердого топлива на ТЭС, и улавливается электрофильтрами, после чего в сухом состоянии отбирается с помощью золоотборника на производственные нужды, либо вместе с водой и шлаком отправляется на золоотвал.

Строение и состав золы зависит от целого комплекса одновременно действующих факторов: вида и морфологических особенностей сжигаемого топлива, тонкости помола в процессе его подготовки, зольности топлива, химического состава минеральной части топлива, температуры в зоне горения, времени пребывания частиц в этой зоне и др. При значительном содержании карбонатов в минеральной части исходного топлива под воздействием высоких температур в процессе горения образуются силикаты, алюминаты и ферриты кальция – минералы, способные к гидратации. Такие золы при затворении водой способны к схватыванию и самостоятельному твердению. В них, как правило, содержатся окись кальция и окись магния в свободном состоянии.

В соответствии с ГОСТ 25818-91 все золы по виду сжигаемого угля подразделяют на:

- антрацитовые, образующиеся при сжигании антрацита, полуантрацита и тощего каменного угля (А);

- каменноугольные, образующиеся при сжигании каменного, кроме тощего, угля (КУ);

- буроугольные, образующиеся при сжигании бурого угля (Б).

В зависимости от химического состава золы подразделяют на типы:

кислые (К) — антрацитовые, каменноугольные и буроугольные, содержащие оксид кальция до 10 %;

основные (О) — буроугольные, содержащие оксид кальция более 10 % по массе.

Золы в зависимости от качественных показателей подразделяют на 4 вида:

I — для железобетонных конструкций и изделий из тяжелого и легкого бетонов;

II — для бетонных конструкций и изделий из тяжелого и легкого бетонов, строительных растворов;

III — для изделий и конструкций из ячеистого бетона;

IV — для бетонных и железобетонных изделий и конструкций, работающих в особо тяжелых условиях (гидротехнические сооружения, дороги, аэродромы и др.).

Топливные гранулированные шлаки

Гранулированные шлаки представляют собой механическую смесь зерен размером 0,14-20 мм. Химический состав шлаков, может изменяться в широком диапазоне - от сверхкислых (М0<0,1) до основных (М0>1). Многие топливные шлаки характеризуются значительным количеством (20 % и более) оксидов железа, содержащихся преимущественно в закисной форме. Содержание стекловидной фазы составляет 85-98%, у основных шлаков оно может быть значительно ниже. В кристаллической фазе возможно наличие муллита, геленита, псевдоволластонита, двухкальциевого силиката и других минералов.

Химический состав гранулированных шлаков, полученных из одного и того же топлива, но с применением различных способов удаления, несколько различается. В топках топливо сжигают в условиях избытка воздуха, т. е. в слабо окислительной среде, в результате чего в кусковых шлаках образуются соединения трехвалентного железа. При жидком шлакоудалении ион Fе3+ восстанавливается до Fе2+ вследствие непосредственного взаимодействия Fе2O3 с углеродом.

Содержание кислых стеклообразующих оксидов (SiO2 + Аl2O3) в гранулированных шлаках находится обычно в пределах 70-85%. Только шлаки из угля Канско-Ачинского бассейна являются слабокислыми (М0 = 0,6-0,9), а шлаки из сланцев - основными (М0>1).

Гранулированные шлаки устойчивы к силикатному и железистому распаду, не вступают в реакцию с оксидами щелочных металлов в цементе, несмотря на наличие в них значительного количества аморфного SiO2.

Растворимый кремнезем предопределяет пуццолановый характер взаимодействия шлаковых зерен с цементным камнем. Реакционная способность повышается с увеличением количества СаО в стеклофазе и снижается при увеличении количества Fе2O3.

Непосредственное влияние на гидравлическую активность шлаков имеет их фазовый состав. Структура зерен шлака зависит от условий охлаждения. Так, шлаковые зерна, полученные при непосредственном попадании расплава в воду, т. е. при отсутствии условий кристаллизации, состоят из однородного алюможелезистосиликатного стекла. В воздушных условиях шлаковый расплав характеризуется более медленным режимом охлаждения, что способствует образованию зародышей кристаллов, вследствие чего структура шлака отличается закристаллизованностью.

Гранулированные шлаки от сжигания углей с низкокальциевой минеральной частью относятся к труднокристаллизующимся даже при относительно медленном охлаждении, содержат не более 10-15 % кристаллических компонентов.

Физико-механические характеристики шлака, его структура зависят от вида сжигаемого топлива и способа его удаления. Среди общей массы шлака можно выделить плотные и пористые зерна с различным количеством открытых и закрытых пор. Средняя плотность таких зерен может колебаться от 2,6 до 1,5 г/см3, в редких случаях встречаются зерна со средней плотностью до 1 г/см3. Истинная плотность шлака в основном 2,3-2,7 г/см3, насыпная находится в пределах 1100-1700 кг/м3.

Меньшая механическая прочность гранулированных шлаков по сравнению с отвальными объясняет их улучшенную размалываемость. На тонкое измельчение гранулируемых шлаков требуется в 1,3-1,5 раза меньше энергии, чем на измельчение отвальных шлаков.

Таблица 1

| Содержание добавки, кг/м3 при классе бетона | ||||||

| В10 150 | В15 200 | В20 250 | В22,5 300 | В25 50 | >В30 400 | |

| Гранулированные, доменные и электротермофосфорные шлаки | 250-300 | 200-250 | 150-200 | 100-150 | 50-100 | 25-50 |

| топливные золы и гранулированные шлаки | 150-250 | 75-225 | 50-150 | 25-100 | 0-50 | - |

| Вулканические горные породы | 150-250 | 75-225 | 50-150 | 25-100 | 0-50 | - |

Примечание:

Данные таблица 1 приведены для смесей марок п1 и ж1 приготовленных на основе песков средней крупности Мкрп=2

Расчёт и подбор номинального состава бетона на первом этапе принимают средний расход добавки Д1 из рекомендуемого диапазона в зависимости от класса бетона и вида добавки.

Расход воды в составе с добавкой принимают с учётом повышенной водопотребности минеральных смесей с минеральными добавками

В1= В0+ ∆В

В0 – расход воды бетонной смеси без добавки

∆В – увеличение бетонной смеси за счёт введения добавки

Таблица 2. Увеличение водопотребности бетонной смеси, приведение различных минеральных добавок

| добавки | Расход добавки, кг/м3 | Увеличение водопотребности бетонной смеси при расходе цемента, кг/м3 | ||

| <200 | 200-300 | >300 | ||

| доменные и электротермофосфорные шлаки | <100 100-200 200-300 | 0 0-5 5-10 | 0-5 5-10 10-20 | 5-10 10-20 20-35 |

| топливные золы и гранулированные топливные шлаки | <100 100-200 200-300 | 0 0-10 5-20 | 0-5 5-20 15-40 | 5-15 10-30 – |

Применяем средний расход добавки по таблице 1

Д1= 225 кг/м3

Расход воды определяем по таблице 2

В1= В0+ ∆В

В0 – расход воды бетонной смеси без добавки

1. ∆В – увеличение бетонной смеси за счёт введения добавки В1=195+25=220 л/м3 Рассчитывает расход цемента

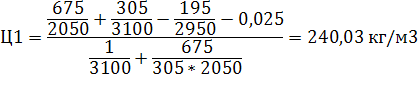

Ц0, П0 – расход цемента и песка в составе без добавки

Ц1, Д1 – расход цемента и добавки в составе с добавкой

Расход крупного заполнителя в составе с добавкой принимают такие же как и бездобавочных бетонов Щ1=Щ0 Щ1=1215 кг/м3

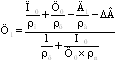

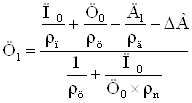

Расход мелкого заполнителя определяют по формуле

![]()

2. Определение цементно-водное отношение

![]()

(Ц/В)1 = Ц1/В1=240/220=1,09

3. Рассчитанные в пунктах 2-6 начальный состав бетона с добавкой проверяют на опытном замесе для уточнения и корректировки удобоукладываемости бетонной смеси.

Таким образом для опытного замеса используется следующий состав(N2)

Ц1=240 кг/м3; В1=220 л/м3 ; Д1= 225 кг/м3 ; Щ1= 1215 кг/м3; П1=531 кг/м3

4. Дополнительные составы бетона с добавкой определяют назначая расходы добавки равные границам диапазонов приведённых в таблице 1, рассчитывая и корректируя составы бетона соответственно с пунктами 2-7.

Всего принимают не менее девяти составов бетона(три основных и шесть дополнительных) различающихся значениями Ц/В на 0,3–0,5 расхода добавки для каждого из которых определяют удобоукладываемость, плотность бетонной смеси и фактически изготавливают контрольные образцы.

Применяем ещё два расхода добавки 200 кг и 250 кг аналогичным путём рассчитываем начальные составы бетона(N1, N3) и осуществляем их корректировку.

Фактические расходы материала на замес устанавливают по формулам 1–5, а расход добавки определяют:

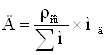

![]() – суммарная масса всех материалов в замесе

– суммарная масса всех материалов в замесе

5. ![]() – расход минеральной добавки Из корректированных составов бетона изготавливают образцы. По результатам испытаний бетонов, строят базовые зависимости

– расход минеральной добавки Из корректированных составов бетона изготавливают образцы. По результатам испытаний бетонов, строят базовые зависимости

Rб = f(Ц/В)

Rб = f(Ц)

6. По которым определяем требуемое значение Ц/В расхода и добавки обеспечивающие заданным показателям бетона. На основании фактической плотности бетонной смеси расхода цемента, воды, добавки и крупного заполнителя рассчитывают количество мелкого заполнителя.

Состав бетона

| Номер состава | Расходы компонентов, кг | Ц/В | Плотности, кг/м3 | ||||

| Ц | В | Д | Щ | П | |||

| 0 | 305 | 195 | – | 1215 | 675 | 1,56 | 2390 |

| 1 | 238,82 | 205 | 200 | 1215 | 528,54 | 1,16 | 2387,36 |

| 2 | 240 | 220 | 225 | 1215 | 531 | 1,09 | 2431 |

| 3 | 226,73 | 225 | 250 | 1215 | 501,78 | 1,01 | 2418,51 |

Применяем расход добавки N1 по таблице 1

Д1= 200 кг/м3 Расход воды определяем по таблице 2

В1= В0+ ∆В

В0 – расход воды бетонной смеси без добавки

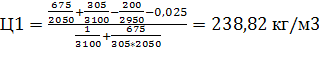

1. ∆В – увеличение бетонной смеси за счёт введения добавки В1=195+10=205 л/м3 Рассчитывает расход цемента

Ц0, П0 – расход цемента и песка в составе без добавки

Ц1, Д1 – расход цемента и добавки в составе с добавкой

Расход крупного заполнителя в составе с добавкой принимают такие же как и бездобавочных бетонов Щ1=Щ0 Щ1=1215 кг/м3 Расход мелкого заполнителя определяют по формуле

![]()

Определение цементно-водное отношение

![]()

(Ц/В)1 = Ц1/В1=238,82/205=1,16

Рассчитанные в пунктах 2-6 начальный состав бетона с добавкой проверяют на опытном замесе для уточнения и корректировки удобоукладываемости бетонной смеси.

Таким образом для опытного замеса используется следующий состав(N1)

Ц1=238,82 кг/м3; В1=205 л/м3 ; Д1= 200 кг/м3 ; Щ1= 1215 кг/м3; П1=528,54

Дополнительные составы бетона с добавкой определяют назначая расходы добавки равные границам диапазонов приведённых в таблице 1, рассчитывая и корректируя составы бетона соотвецтвенно с пунктами 2-7.

1. Применяем ещё один расхода добавки 150 кг аналогичным путём рассчитываем начальные составы бетона(N3) и осуществляем их корректировку. Д1= 250 кг/м3 . Расход воды определяем по таблице 2

В1= В0+ ∆В

В0 – расход воды бетонной смеси без добавки

Похожие работы

... конструкций, наземных, подземных и подводных сооружений. С применением шлакопортландцемента возведены крупнейшие гидроэлектростанции на Днепре, Енисее и др., он был широко использован для строительства предприятий черной металлургии и других отраслей тяжелой индустрии в Донбассе, на Урале, в Сибири, Закавказье. Шлакопортландцемент успешно применяют для производства сборных железобетонных ...

... шлаковыми запасами заинтересовались предприятия из Узбекистана, которые готовы полностью их вывести в свой регион. С учетом крайне напряженного положения в области с утилизацией, переработкой и обезвреживанием промышленных отходов в 1990 году создано областное научно-производственное природоохранное хозрасчетное объединение “Экология”. Значительный объем промышленного производства, запущенность ...

... . Сейчас ведутся работы по созданию исследовательно-промышленного образца установления электроимпульсивного разрушения. Основной причиной, которая сдерживает расширения производства строительных материалов и изделий с использованием отходов промышленности, есть ограниченный выпуск в нашей стране эффективного оборудования для замены устаревшего, а также отсутствие средств для приобретения нового. ...

... пыли, °С до 100 Диаметр корпуса, мм 200 Число оборотов ротора, об/мин 350 Мощность привода, кВт 5,5 Габаритные размеры, LxBxH, мм 1300x744x554 3. Использование твердых отходов в качестве вторичных энергетических ресурсов и вторичных материальных ресурсов Термические методы уничтожения твердых BMP позволяют использовать энергетический потенциал отходов, а в случае комплексной переработки ...

0 комментариев