Навигация

Министерство образования и науки Украины

Одесская государственная академия строительства и архитектуры

Кафедра ПАТСМ

Расчетно-графическая работа

по дисциплине: «Технология гидроизоляционных и стеновых материалов»

на тему: “Производство газобетона”

Выполнил:

ст. гр. ПСК-53С

Голышев А.А.

Проверил:

Бачинский В.В.

Одесса 2010

Содержание

1. Способ производства газобетона

2. Основные закономерности и процессы структурообразования газобетона

3. Основные физико-механические свойства газобетона

4. Методы расчета основных параметров технологии получения газобетона. Расчет параметра

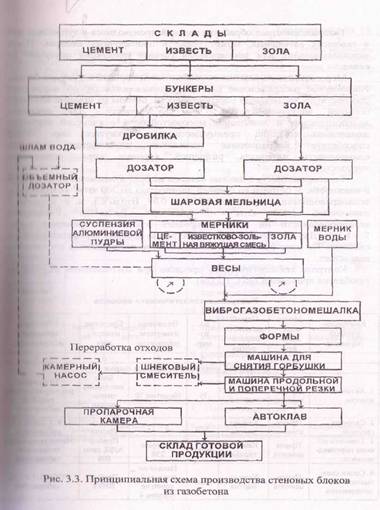

5.Технологическая схема получения газобетона

6. Методы оценки качества газобетона

Список используемой литературы

1. Способ производства газобетона

Для изготовления газобетона вначале приготавливают смесь из цемента, извести, гипса и алюминиевого порошка. При необходимости, для придания газобетону дополнительных свойств, вводят специальные добавки. Полученную смесь формуют и нарезают на готовые кирпичи-камни. Газобетон, изготовленный по разной технологии, существенно отличается и по своим свойствам. При неавтоклавном производстве смесь для получения газобетона оставляют твердеть в обычных условиях. Это относительно дешевый способ: минимальны затраты электроэнергии, нет нужды применять специальное оборудование. Несомненно, при существенном росте цен на энергоносители, повышении доли транспортных расходов в себестоимости продукции, этот вид производства заслуживает внимания, в особенности при проектировании и строительстве малоэтажных домов.

Производство неавтоклавного газобетона получило развитие еще в начале XX в. Ячеистый бетон приготавливали на основе портландцемента, а затем стали применять вяжущие на основе шлаков и зол. Удавалось получить не только теплоизоляционный, но и конструкционный газобетон для ограждающих конструкций малоэтажных зданий. Сегодня неавтоклавный газобетон изготавливается с применением современного технологического оборудования, новых видов тепловлажностной обработки. Подобраны оптимальные составы газобетонной смеси с учетом достижений в области диспергирования материалов.

Поризация смеси осуществляется на стадии формирования материала за счет взаимодействия газообразователя (алюминиевой пудры) со щелочью. Образующийся в результате коррозии алюминия водород выделяется в свободном состоянии в виде газовых пузырьков, используемых для вспучивания газобетонной массы. Данная технологическая стадия, особенно в неавтоклавной технологии, является весьма ответственной, предопределяющей формирование пористой структуры материала. Для улучшения свойств неавтоклавного газобетона в смесь вводят различные модифицирующие добавки: полуводный гипс, микрокремнезем, ускоритель твердения — хлорид кальция. Основным направлением разработок становится приближение прочностных свойств к автоклавному газобетону. Наиболее перспективными в этом отношении являются дисперсно-армирующие волокна как искусственного (полимерное волокно различного состава, стекловолокно и др.), так и природного происхождения (асбестовое, базальтовое волокно). Другим способом упрочнения является добавка микрокремнезема или кислой золы-уноса в количестве 5–10% от веса цемента. Качественный влажностный режим по уходу за газобетоном во время его интенсивного твердения также существенно улучшает его прочностные свойства.

Неавтоклавный способ производства имеет существенный недостаток: усадка газобетона в процессе эксплуатации гораздо больше (2–3 мм/м), чем у автоклавного бетона (0,3 мм/м), при одинаковой плотности изделий. Специфика технологии неавтоклавного газобетона требует и повышенного расхода цемента. Несмотря на относительную дешевизну получаемого изделия, в промышленных масштабах предпочтительнее производство автоклавного газобетона. Автоклавная обработка газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной смысл состоит в том, что в автоклаве при температуре +180 °С и давлении до 14 бар в газобетоне образуется новый минерал — доберморит. Благодаря этому повышается прочность материала и, что особенно важно, в несколько раз уменьшается усадка. За счет своих характеристик автоклавный бетон имеет гораздо больше способов применения. Он может использоваться, например, в армированных конструкциях — перемычках, панелях, и др. Ячеистый бетон автоклавного твердения имеет пониженную трещиностойкость и морозостойкость. Автоклавная обработка позволяет в более короткие сроки получать изделия с достаточно высокой прочностью при пониженном расходе вяжущего. У автоклавной обработки имеются и недостатки: дорогостоящее оборудование, специфика его эксплуатации, требующая высококвалифицированного обслуживающего персонала, высокая металлоемкость автоклавов, низкий коэффициент использования внутреннего объема автоклава. Мелкосерийное производство при автоклавном способе оказывается экономически невыгодным.

Похожие работы

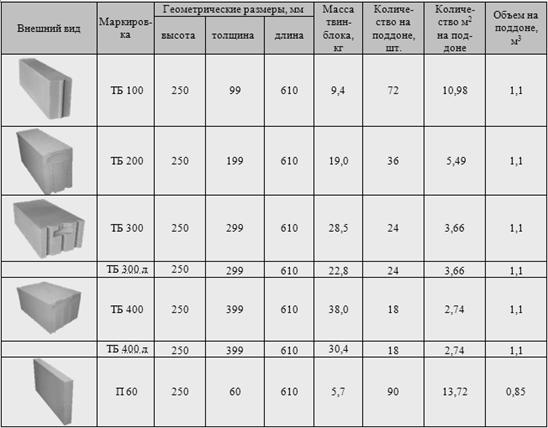

... для размещения производства – 25 тыс. м2, в том числе: производственные здания – 4,5 тыс. м2, склад готовой продукции – 12 тыс. м2, а также дополнительные постройки. Выпускаемая продукция. Предусматривается выпуск газобетонных блоков следующих размеров (возможны другие размеры исходя из теплотехнических расчетов): - длина – (625 ± 1,5) мм; - высота - (250 ± 1,0) мм; - толщина (толщина стены) ...

... пенобетон твердеет в естественных условиях. Вследствие невысокой температуростойкости ячеистые бетоны относятся к изоляционно-строительным материалам и применяются для изоляции ограждающих конструкций зданий и сооружений. ОПИСАНИЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПЕНОБЕТОНА Изготовление изделии из неавтоклавного пенобетона. Технология производства пенобетона достаточно ...

... компонентов. Вода, применяемая для получения ячеистого бетона, должна удовлетворять требованиям ГОСТ 23732 - 79. Водородный показатель воды составляет 4 - 9 единиц. 3. Технология крупноразмерных изделий В целях совершенствования технологического процесса, снижения металлоемкости оборудования, уменьшения площадей и высот производственных зданий ВНИИстромом им. ГШ. Будникова разработаны ...

... , 93 5. ООО «Балткерамика» ул.Заводская, 11 6. ООО «Экоблок» Малое Исаково, ул.Гурьевская, 1 7. ООО «Космоблок» Балтийское шоссе, 1 Производство строительных материалов и вредные вещества, попадающие в атмосферу при их производстве Производство бетона Бетон — это искусственный камень, полученный путем смешения цемента, гравия и воды. Составные части высыпают в бетономешалку и ...

0 комментариев