Навигация

Анализ методик на определение прочности клеевого соединения

1.2 Анализ методик на определение прочности клеевого соединения

Теоретические разработки в настоящее время не позволяют надежно предсказать прочность и другие свойства клеевых соединений. Но исследования все время ведутся по подобным испытаниям и большое значение придается выбору метода.

Например, в Американской ассоциации по проведению испытаний и изучению материалов (ASTM) существует комитет D-14, который занимается разработкой стандартов для проведения испытаний адгезионных материалов. В большинстве стран Европы и Азии существуют национальные организации с аналогичными целями, но многие из действующих в этих странах стандартов, в том числе и в России, основаны на стандартах ASTM.

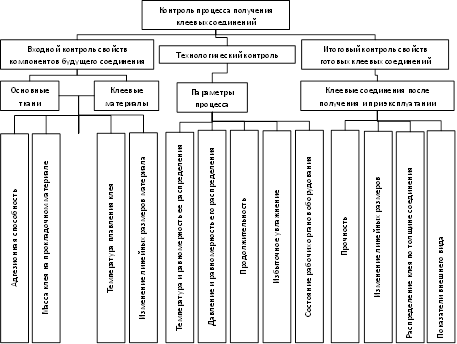

Классификация методов испытаний клеевых соединений приведена на рисунке 1.2.

Информация, получаемая после испытаний, может быть представлена:

- количественными показателями, т.е. числовыми значениями физических величин, например упругости, прочности, адгезионной способности, изменения линейных размеров и т.п.;

- качественными оценками.

В соответствии с этим разделением контроль процесса проектирования и получения клеевых соединений можно проводить как с помощью приборов, так и без них. Например, отслоение термоклеевых прокладочных материалов от основного материала, относящееся к дефектам внешнего вида, обнаруживается визуально. Перед проведением количественных измерений рекомендуют провести качественный эксперимент, необходимость которого поясняется следующим очевидным рассуждением. Все пары из адгезивов и текстильных материалов не являются идеально совместимыми. Адгезив, который может прочно соединяться с одним материалом, может образовывать очень слабые связи с другим. Между этими двумя состояниями существуют разные степени адгезии, усиливаемые параметрами процесса склеивания, в частности температурой [4].

Рисунок 1.2 - Классификация методов испытаний исходных компонентов, клеевых соединений и контроля параметров процесса склеивания

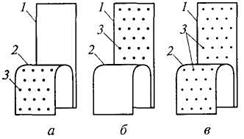

На рисунке 1.3 показан внешний вид проб разных текстильных материалов после расслаивания клеевых соединений в ходе предварительных экспериментов.

В зависимости от места и времени проведения испытаний они могут быть входными, технологическими и итоговыми. Из показателей входных испытаний наиболее важным является адгезионная способность компонентов будущего клеевого соединения.

После определения показателей свойств исходных материалов проводят их сравнение с контрольными значениями, что, в свою очередь, может вызвать проведение других дополнительных испытаний.

Например, если клеевой материал укорачивается после нагревания, то готовое клеевое соединение обязательно проверяют на усадку. По температуре плавления клея, который нанесен на термоклеевой прокладочный материал, назначают температуру склеивания (температуру поверхности рабочих органов оборудования).

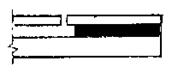

а — клей остается на прокладочном материале; б — клей остается на основном материале; в — клей остается на обоих материалах; 1 — основной материал; 2 — прокладочный материал; 3 — клей

Рисунок 1.3 – Внешний вид текстильных материалов после расслаивания клеевых соединений

Методы технологических испытаний процесса склеивания аналогичны методам контроля параметров другого процесса — влажно-тепловой обработки швейных изделий.

Итоговые методы испытаний клеевых соединений классифицируются по признаку сохранения целостности клеевого соединения и могут быть неразрушающими и разрушающими.

Неразрушающие методы испытаний реализуют как на пробах, так и, что особенно важно, на готовых швейных изделиях, т.е. при контроле качества одежды.

Основными показателями, определяемыми при этих методах, являются:

1 способность клеевых соединений к растяжению;

2 изменение линейных размеров;

3 жесткость;

4 упругость;

5 пространственная формоустойчивость;

6 дефекты внешнего вида.

К сожалению, объем информации, формируемый после неразрушающих методов испытаний, не дает представления о прочности клеевых соединений, которая оказывает решающее влияние на сроки и условия их эксплуатации.

Разрушающие методы испытаний реализуют на пробах, что ограничивает область их распространения только рамками лаборатории. Тем не менее разрушающие методы испытаний исключительно информативны и важны. При разрушающих методах испытаний определяют:

1 прочность клеевых соединений при нормальных условиях влажности и температуры;

2 термомеханическую зависимость прочности клеевого соединения от температуры;

3 прочность после эксплуатационных воздействий (стирки, химические чистки).

Испытания на прочность делят на три группы:

- испытания на сдвиг;

- разрыв;

- расслаивание (отслаивание).

Разнообразие тестов на прочность огромно с помощью, которых определяют показатели адгезионной способности текстильных материалов и клеев.

Адгезионная способность текстильных материалов — возможность взаимодействия их с клеем и образование с ним при определенных условиях адгезионных связей, обеспечивающих в Дальнейшем получение клеевых соединений при изготовлении одежды.

Подобно тому как воздухопроницаемость текстильных материалов определяют путем продувания через них воздуха, так и показатели адгезионных свойств определяют в момент взаимодействия текстильных материалов с клеем.

Показатели адгезионных свойств должны отвечать следующим требованиям:

- быть восприимчивыми к изменениям в поверхностных слоях волокон или отделочных препаратов, которые наблюдаются после внешнего воздействия на текстильные материалы, например после заключительной отделки;

- должны комплексно характеризовать морфологию (рельеф и строение) опорной поверхности, а также архитектонику приповерхностных слоев;

- должны быть основаны на одновременном испытании по меньшей мере двух объектов, один из которых адгезив, а другой — текстильный материал;

- внешние условия (температура, усилие сжатия) должны соответствовать условиям склеивания деталей одежды в швейном производстве.

Адгезионная способность текстильных материалов, зависящая от их волокнистого состава, структуры, предшествующих заключительных отделок, проявляется при формировании адгезионного контакта с расплавленными клеями, т. е. влияет на прочность клеевых соединений. Поэтому адгезионная способность, т.е. способность к соединению, с некоторыми допущениями может быть оценена противоположным показателем — усилием, необходимым для нарушения клеевого контакта в момент его образования, иначе говоря, разрушения адгезионных связей [4].

Для определения адгезионной способности основной ткани и клеевого материала необходимо их совместить и приложить нормальную сжимающую нагрузку для сближения контактирующих поверхностей на расстояние не менее 0,5 нм. Затем, нагрев зоны контакта до температуры перехода клея в вязкотекучее состояние, необходимо приложить нагрузку, разъединяющую склеенные поверхности. Числовое значение нагрузки может служить показателем адгезионных способностей контактирующих материалов.

Для определения адгезионной способности текстильных материалов и клеев используют разные приборы.

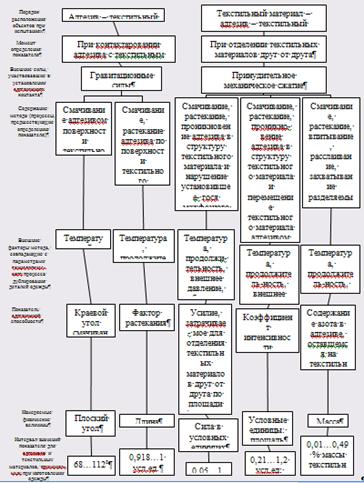

Методы оценки адгезионной способности текстильных материалов приведены на рисунке 1.4.

Методика и приборы, используемые для равномерного расслаивания. Для определения показателей прочностных свойств клеевых соединений проводят, как было отмечено выше, испытания на разрыв, сдвиг, расслаивание.

Наиболее распространенным видом испытаний клеевых соединений текстильных материалов является равномерное расслаивание.

Равномерное расслаивание предполагает симметричное приложение усилий в концах обоих субстратов, отсутствие изгибающего момента и постоянную скорость приложения усилий.

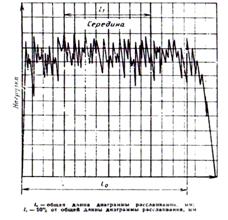

Методика испытания заключается в определении нагрузки при постоянном угле между вектором нагрузки и клеевым швом (соединением), который должен равняться 90°. О прочности склеивания при расслаивании судят по удельной нагрузке, которая представляет собой отношение усилия Рk к ширине пробы l (как правило, 1 см). При расслаивании клеевого соединения сначала растягиваются и рвутся самые короткие и наименее прочные адгезионные связи, затем — длинные и прочные. Из-за беспорядочного поверхностного рельефа поверхности текстильных материалов при сильной нагрузке клеевого соединения в некоторых точках возникают деформации напряжений, приводящие к разбросу экспериментальных данных.

При регулярной структуре микрорельефа поверхностей ткани разброс данных уменьшается. Ориентация макромолекулярных цепей полимерного клея в одном направлении также повышает прочность клеевого соединения и снижает разброс экспериментальных данных.

При расслаивании клеевых соединений часть усилий затрачивается не на преодоление адгезионного взаимодействия, а на деформацию текстильных материалов (распрямление, растяжение, выдергивание волокон, нитей и пряжи).

Рисунок 1.4 - Методы оценки адгезионной способности текстильных материалов

В общем виде сопротивление А расслаиванию следует рассматривать как результирующую двух слагаемых:

А = Аад + Адеф, (1.15)

где Аад — работа расслаивания на преодоление адгезионных сил (химических, Ван-дер-Ваальса и др.),Н • м;

Адеф — работа деформирования компонентов клеевого соединения (клея, основной ткани, прокладочного материала), Н-м; (Адеф = 55.„65% А).

Усилие расслаивания зависит от скорости приложения нагрузок: с увеличением скорости оно возрастает из-за увеличения Адеф. Величина Aдеф зависит от вида материалов, составляющих клеевое соединение: для трикотажных полотен, обладающих высокой растяжимостью, Адеф гораздо больше, чем для тканей.

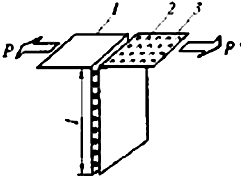

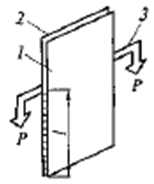

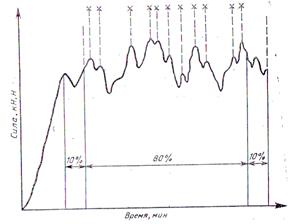

Схема приложения нагрузки к концам испытываемой пробы показана на рисунке 1.5.

1,3— текстильные материалы; 2 — адгезив (Р — усилие; l — длина зоны адгезионного контакта)

Рисунок 1.5 - Схема равномерного расслаивания и получаемая адгезиограмма

Из-за растяжения текстильных материалов вдоль одной системы нитей при расслаивании происходит их сжатие вдоль другой системы нитей. Это приводит к уменьшению длины зоны адгезионного контакта, что также вносит систематическую погрешность в результаты испытаний.

Указанные особенности позволяют с известной долей осторожности соотносить получаемые значения усилий с истинной прочностью клеевых соединений, особенно состоящих из растяжимых материалов.

Деформация текстильных материалов при расслаивании клеевых соединений является иногда причиной несоответствия экспериментальных значений и теоретической прочности клеевых соединений, рассчитанных по энергии химических связей. Однако ввиду относительной простоты испытаний, несложной формы проб метод равномерного расслаивания получил преимущественное распространение в швейной промышленности.

Другим его достоинством является хорошая воспроизводимость результатов (коэффициент вариации обычно составляет 2 – 5 % для пяти параллельных испытаний).

Метод определения прочности склеивания растяжимых материалов. При расслаивании клеевого соединения по схеме, показанной на рисунке 1.5, усилие Р расходуется частично и на деформацию растяжения текстильных материалов. Растяжение материалов вдоль линии действия нагрузки, приложенной, как правило, к нитям основы, вызывает удлинение последних и приводит к сокращению поперечных размеров другой системы нитей — уточных. Это проявляется, как было отмечено выше, в деформации зоны разрушения: ее искривлении и сокращении по длине. В этом случае происходит не одновременное, а последовательное разрушение мест клеевого контакта: вначале слабых, затем наиболее сильных, затем слабых и т.д. Такой характер разрушения обнаруживается по показаниям силоизмерителя и является причиной достаточно большого разброса результатов измерений, что снижает их статистическую достоверность.

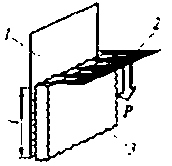

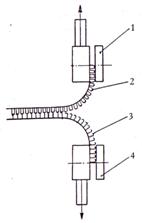

Расслаивание клеевого соединения можно проводить жестким (недеформирующимся) элементом, перемещаемым между текстильными материалами (рисунок 1.6).

Перед испытанием несклеенные концы пробы зажимают неподвижно. Между ними размещают жесткий элемент таким образом, чтобы он располагался перпендикулярно длине клеевого соединения и направлению приложения силы Р. При своем перемещении силовой элемент одновременно разрушает все адгезионные связи по ширине расслаиваемой пробы.

1,2— несклеенные концы пробы; 3 — жесткий элемент {Р — усилие; l — длина

Рисунок 1.6 - Схема расслаивания клеевых соединений жестким элементом

Пробу расслаивают с одного конца. Клеевое соединение закрепляют расслоенными концами в зажиме. К противоположному концу пробы прикрепляют дополнительный груз массой Р1; усилие, создаваемое Р1 меньше разрывной нагрузки клеевого соединения. Разрывная нагрузка клеевого соединения равна усилию, необходимому для одновременного разрушения обоих материалов [4].

Между несклеенными концами текстильных материалов помещают жесткий элемент (например, из стали) шириной h. Ширину жесткого элемента выбирают из условия h > l, где l — ширина зоны адгезионного контакта.

К жесткому элементу через тяги прикладывают силу Р, достаточную для перемещения элемента 3 между материалами и разрушения адгезионных связей между ними и клеем.

Силу Р периодически замеряют, например через каждый 1 см перемещения жесткого элемента вдоль клеевого соединения.

Сравнение двух методов испытания — традиционного расслаивания и расслаивания жестким элементом — проведено в таблице 1.

Таблица 1.1 – Результаты определения прочности клеевых соединений разными методами

| Метод испытания | Клеевое соединение из пальтовой ткани и ТПМ арт. 86040 | Клеевое соединение из пальтовой ткани и ТПМ арт. 276-1 | ||

| Прочность, даН на 5 см | Коэффициент вариации, % | Прочность, даН на 5 см | Коэффициент вариации, % | |

| Традиционный | 4,8 | 0,2 | 2,08 | 0,2 |

| Расслаивание жестким элементом | 14,33 | 0,1 | 6,03 | 0,1 |

Из таблицы 1.1 видно, что относительная ошибка при испытании жестким элементом уменьшается в 2 раза. Благодаря одновременности разрушения всех адгезионных связей жестким элементом фиксируется большее значение прочности, чем при традиционном расслаивании.

Предлагаемый способ отличают простота, наглядность, широкие возможности в получении точных результатов. Использование данного способа обеспечивает по сравнению с традиционным следующие преимущества:

- отсутствие ограничений по видам клеевых соединений;

- учет специфики свойств текстильных материалов.

Метод расслаивания клеевых соединений, состоящих из ткани и нетканого объемного материала. Перечисленные выше методы испытаний непригодны для испытания клеевых соединений, одним из компонентов которых является легко растяжимый объемный нетканый материал типа синтепона.

При изготовлении утепленной одежды объемные нетканые материалы типа синтепона склеивают с тканями. Эти материалы имеют разные значения разрывных нагрузок. Поэтому определение прочности таких клеевых соединений методом равномерного расслаивания невозможно, поскольку часто при испытаниях объемный нетканый материал разрушается, если его разрывная нагрузка ниже нагрузок, необходимых для расслаивания клеевых соединений.

Для большинства таких клеевых соединений, состоящих из ткани, клея и нетканого материала, характерно соотношение

Q1<P<Q2, (1.16)

где Q1, Q2 — разрывные нагрузки при растяжении соответственно ОМ и объемного нетканого материала;

Р— усилие расслаивания клеевого соединения.

Клеевые соединения, состоящие из ткани, клея и объемного нетканого утепляющего материала, могут быть испытаны методом сдвига менее прочного материала относительно более прочного. По значению усилия, необходимого для сдвига нетканого материала по поверхности ткани, судят о прочности склеивания материалов в клеевом соединении (рисунок 1.7).

1 — ткань; 2 — иглы для сдвига; 3 — нетканый материал (Р — усилие; / — длина клеевого соединения)

Рисунок 1.7 - Схема определения прочности сцепления ткани и объемного нетканого материала в клеевом соединении

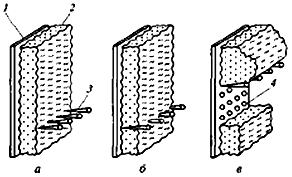

На рисунке 1.8 показана последовательность реализации метода с помощью специального приспособления, содержащего иглы для сдвига. Метод применим для клеевых соединений, одним из компонентов которых являются синтепоны, ватины разного способа получения толщиной более 5 см. Если толщина нетканого объемного материала невелика, например, как у флизелина, то данным методом разрушить клеевое соединение невозможно.

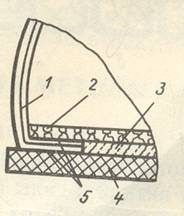

1 — ткань; 2 — нетканый материал; 3 — иглы; 4 — клеевые точки

Рисунок 1.8 - Положение склеенных между собой ткани и нетканого объемного материала перед испытаниями (а), после введения игл в объемный утепляющий материал (6) и во время испытаний (в)

При проведения испытаний основную ткань склеивают с нетканым материалом, например ватином, с помощью клея. Клей может быть предварительно нанесен на один из материалов в виде точек. Прочность к растяжению нетканого материала определяют одним из известных способов, например на разрывной машине. Закрепляют один из концов пробы в тисках разрывной машины.. В противоположных тисках закрепляют элемент, несущий ряд параллельных игл. Иглы вводят через нетканый материал внутрь клеевого соединения на всю толщину нетканого материала по всей ширине пробы. К элементу, несущему иглы, прикладывают нагрузку. Иглы, расположенные с такой же частотой, что и частота точек клея, начинают перемещаться вдоль клеевого соединения, "соскабливая" нетканый материал с поверхности основной ткани. Развиваемое усилие фиксируют по шкале разрывной машины. Значения усилия записывают через каждый 1 см перемещения игл, а затем находят среднее арифметическое. Прочность склеивания рассчитывают по формуле:

P=Pсд/n, (1.17)

где Р — прочность склеивания;

Рсд — сопротивление сдвигу менее прочного к растяжению слоя;

n — количество клеевых точек по ширине пробы.

В ходе дипломной работы производится поиск существующих методик на исследование прочности клеевых соединение и производится анализ их.

Так в соответствии с ГОСТ 26589-94 Мастики кровельные и гидроизоляционные. Методы испытаний [5], устанавливаются методы испытаний следующих показателей:

1 внешнего вида;

2 условной прочности, условного напряжения и относительного удлинения;

3 прочности сцепления с основанием;

4 прочности сцепления промежуточных слоев;

5 прочности на сдвиг клеевого соединения;

6 паропроницаемости;

7 водостойкости;

8 водопоглощения;

9 водонепроницаемости;

10 условного времени вулканизации;

11 гибкости;

12 теплостойкости;

13 температуры размягчения.

Применение методов и периодичность проведения испытаний устанавливаются в технических нормативных правовых актах (далее - ТНПА) на мастики конкретного вида.

Отбор проб, приготовление объединенной пробы, подготовка к испытанию и изготовление образцов мастики или пленки для испытаний должны проводиться в соответствии с ТНПА на мастики конкретного вида (примеры изготовления пленок из мастик различных видов приведены в приложениях А - Г). Подготовку мастики и образцов к испытанию и проведение испытаний, если в ТНПА на мастики конкретного вида нет других указаний, проводят при температуре (293±5)K [(20 ± 5) °С]. Время выдержки мастики или образцов перед испытанием должно быть указано в ТНПА на мастики конкретного вида. Количество образцов для каждого вида испытаний должно быть указано в ТНПА на мастики конкретного вида, но не менее трех.

Внешний вид мастики проверяют визуальным подсчетом посторонних включений на поверхности мастики, нанесенной на подложку (картон, сталь, стекло), наносят на подложку окунанием в горячую мастику или наливом холодной мастики на подложку.

Мастика считается выдержавшей испытание, если при осмотре невооруженным глазом количество включений не превышает указанных в ТНПА на конкретный вид мастики.

Для испытаний используется разрывная машина, обеспечивающая: предел допускаемой погрешности измерения нагрузки (усилий) не должен превышать ± 1%, начиная с 0,2 от наибольшего предельного значения каждого диапазона шкалы измерения; измерение расстояния между захватами при растяжении образца устройством с ценой деления шкалы не более 1 мм или градуированным в процентах относительного удлинения; скорость перемещения подвижного захвата (500 ± 50) мм/мин. Подложка в виде призмы с основанием шириной (50±2)мм, длиной не менее 30 мм и высотой, обеспечивающей формоустойчивость в процессе испытания образца. Отрывной элемент из стали марки Ст3. Клей, обеспечивающий прочность сцепления мастичного покрытия с отрывным элементом большую, чем прочность сцепления мастичного покрытия с подложкой.

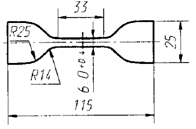

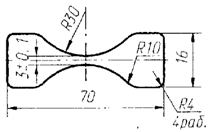

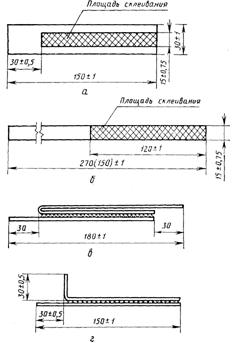

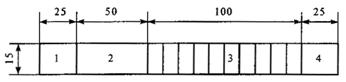

Испытание проводят на образцах-лопатках типа 1 или 2, вырубленных из пленки, изготовленной штанцевым ножом. Типы и размеры образцов-лопаток должны соответствовать указанным на рисунке 1.9 (а и б). Тип образца-лопатки выбирают в зависимости от вида мастики и указывают в ТНПА на мастику этого вида.

Рисунок 1.9 – Типы и размеры лопатки

Для обеспечения одинакового крепления образцов в захватах разрывной машины наносят установочные метки, расстояние между которыми (50±1) мм для образцов типа 1 и (35±1) мм для образцов типа 2. За длину рабочего участка принимают расстояние между установочными метками [5].

Толщину образца-лопатки измеряют в трех точках на рабочем участке. За результат измерения принимают наименьшее значение.

Образец помещают в захваты разрывной машины по установочным меткам, совместив продольные оси захватов и образца, устанавливают заданную скорость перемещения подвижного захвата, приводят в действие механизм и фиксируют силу и расстояние между метками в момент разрыва или максимального значения силы.

Затем производится обработка результатов испытания. Вычисляют условную прочность ![]() в МПа (кгс/см2):

в МПа (кгс/см2):

![]() , (1.18)

, (1.18)

где Pp– разрывная сила, H (кгс);

b – ширина образца-лопатки, м (см);

h0 – толщина образца-лопатки, м (см)

И вычисляется условное напряжение ![]() образца-лопатки по формуле:

образца-лопатки по формуле:

![]() , (1.19)

, (1.19)

где ![]() - максимальная сила при испытании на растяжение, Н (кгс)

- максимальная сила при испытании на растяжение, Н (кгс)

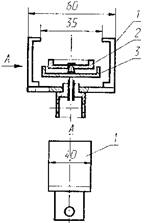

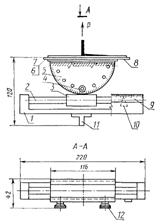

Определение прочности сцепления с основанием осуществляют двумя методами А и Б. Для метода А необходимы следующие средства испытания и вспомогательные устройства: машина разрывная для испытаний; электрический сушильный, обеспечивающий поддержание температуры до 473 К (200°С); весы лабораторные с допускаемой погрешностью не более 0,05 г; приспособления для закрепления образцов в соответствии с рисунком 1.10 (а); подложка в виде призмы с основанием шириной (50±2) мм, длиной не менее 30 мм и высотой, обеспечивающей формоустойчивость в процессе испытания образца; отрывной элемент из стали марки Ст3 по ГОСТ 380 в соответствии с рисунком 1.10 (б); нож; уровень; клей, обеспечивающий прочность сцепления мастичного покрытия с отрывным элементом большую, чем прочность сцепления мастичного покрытия с подложкой.

Подготовка к проведению испытания. Заготавливается образец из подложки, мастичного покрытия и приклеенных к нему отрывных элементов. Подготавливается мастика к испытанию, в соответствии с ТНПА на мастику конкретного вида. Подложку с мастикой устанавливают горизонтально по уровню и на нее наклеивают отрывные элементы в соответствии с рисунком 1.10, б. Мастичное покрытие прорезают по окружности отрывного элемента при помощи ножа на всю толщину до подложки. Проведения испытания начинается с установки образца в приспособление (рисунок 1.10, а). В момент разрыва фиксируют максимальное усилие и характер разрушения образца.

Рисунок 1.10 - Приспособления для закрепления образцов (а); отрывной элемент из стали(б)

Высчитывают прочность сцепления с основанием Rсц в МПа (кгс/см2) по формуле:

![]()

![]() , (1.20)

, (1.20)

где Р – максимальное усилие разрыва, Н (кгс);

S – площадь склеивания до 0,01 МПа (0,1 кгс/см2).

В расчет принимают результаты испытаний образцов, разрушение которых произошло по материалу покрытия или по месту контакта покрытия и подложки. Метод Б. Средства испытания и вспомогательные устройства тоже самое что и в методе А. Порядок подготовки к проведению испытания: образец для испытания состоит из двух плиток с нанесенным на них мастичным слоем, склеенных крестообразно. Площадь склеивания [(30х30) ± 2] мм. Дальше по аналоги с методом А [5]. ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии [6]. Стандарт распространяется на лакокрасочные материалы и устанавливает методы определения адгезии лакокрасочных покрытий к металлическим поверхностям, среди которых – метод отслаивания. Сущность метода заключается в определении адгезии отслаиванием гибкой пластинки от армированного стеклотканью покрытия и измерении необходимого для этого усилия. Испытания проводятся на машине разрывной с максимальной нагрузкой не менее 30 Н (3 кгс), с погрешностью измерения нагрузки не более 1 %, снабженной приспособлением для сохранения постоянного угла расслаивания, прикрепляется к нижнему зажиму разрывной машины (рисунок 1.11).

Рисунок 1.11 - Приспособление для сохранения постоянного угла расслаивания

Фольгу натягивают на стеклянную пластинку, выравнивают и обезжиривают ватным тампоном, смоченным в ацетоне.

Алюминиевую фольгу применяют для лакокрасочных материалов, отверждаемых при температуре не выше 300 °С, а медную фольгу для материалов, отверждаемых при температуре не выше 180 °С.

Лакокрасочный материал наносят тонким слоем на фольгу любым методом и сушат. После этого наносят второй слой, на который сразу накладывают стеклоткань, обезжиренную ацетоном и высушенную, плотно прижимают ее к фольге. Затем лакокрасочный материал кистью наносят на стеклоткань, полностью смачивая ее, удаляя все неровности и пузыри. Образец высушивают.

Толщина покрытия со стеклотканью после сушки должна быть не ниже 70 мкм. Высушенный образец снимают со стеклянной пластины и разрезают вдоль на 8 - 10 полосок размером 10´60 мм каждая. Крайние полоски отбрасывают, а на остальных вручную отслаивают фольгу от покрытия со стеклотканью на длину, несколько превышающую половину общей длины полоски (примерно 35 мм), и отгибают фольгу на 180 °С.

Допускается определять адгезию покрытия без армирования стеклотканью при большой толщине и низкой эластичности покрытий.

Перед определением адгезии образцы холодной сушки выдерживают при (20±2) °С и относительной влажности воздуха (65±5) % в течение 48 ч, а образцы горячей сушки не менее 3 ч.

Перед определением адгезии замеряют толщину покрытия не менее чем на трех участках поверхности испытуемого образца, при этом расхождение в толщине покрытия не должно превышать 10 %.

Испытание проводят при температуре (20±2) °С и относительной влажности воздуха (65±5) %. Полоску закрепляют на разрывной машине так, чтобы отогнутый край фольги был зажат в неподвижном зажиме, а покрытие со стеклотканью в подвижном зажиме. Образец расслаивают при скорости движения подвижного зажима 0,0010 - 0,0012 м/с (65 - 70 мм/мин) и угле расслаивания 180 °С. Адгезию в Н/м (гс/см) вычисляют как среднее арифметическое из восьми, десяти определений, допускаемые расхождения между которыми не должны превышать 10 % [6]. ГОСТ 6768-75 Резина и прорезиненная ткань. Метод определения прочности связи между слоями при расслоении [7]. Hаспространяется на резину, прорезиненную ткань и устанавливает метод определения прочности связи между слоями резина—резина, резина—ткань, резина— прорезиненная ткань и прорезиненная ткань — прорезиненная ткань при расслоении. Сущность метода заключается в расслоении образца и определении силы, необходимой для отделения двух испытуемых слоев друг от друга. Машина для испытания должна обеспечивать: надежное закрепление образцов в зажимах без перекоса; перемещение подвижного зажима со скоростью (100±10) мм/мин; погрешность измерения силы при прямом ходе (нагружении) ±1% от измеряемой силы, начиная с 0,2 от наибольшего предельного значения каждого диапазона измерения. Образцы для испытания имеют форму прямоугольного параллелепипеда шириной (25±1,0) мм, толщину не более 12 мм и длину, обеспечивающую расслоение на участке не менее 100 мм. Для образцов из готовых изделий допускается длина, обеспечивающая расслоение на участке не менее 60 мм. Образцы заготавливают не ранее чем через 16 часов после вулканизации. Время между вулканизацией и испытанием не должно превышать 30 суток. Заготовленные образцы выдерживаются не менее 24 часов при (23±2) оС и относительной влажности 50-70 %. Для готовых изделий время выдержки не должно превышать 2 часов. В зажимах машины закрепляют слои образца, между которыми определяют прочность связи. Включают машину и проводят расслоение на участке не менее 100 мм, а для образцов из готовых изделий на участке не менее 60 мм [7]. Прочность связи между слоями при расстоянии (σр) в ньютонах на сантиметр вычисляют по формуле:

, (1.21)

, (1.21)

где Рср— средняя сила расслоения, Н;

b – ширина образца, см.

ГОСТ 7933-89 Картон для потребительской тары. Общие технические условия [8]. Стандарт распространяется на картон для изготовления потребительской тары и устанавливает требования к картону, предназначенному для нужд народного хозяйства и экспорта. В стандарте прописан ряд испытаний для картона, в т.ч. определение энергии связей между слоями. Сущность метода заключается в измерении работы, необходимой для расслаивания образца площадью 6,45 см2 при динамическом воздействии на образец. В качестве средства испытания используется прибор для измерения работы по расслаиванию образца "Bond Scott Testers" (рисунок 1.12) с диапазонами: от 0 до 0,339 Дж (от 0 до 0,25 фут-фунт-сила) и от 0,135 до 0,678 Дж (от 0,1 до 0,5 фут-фунт-сила), включающий маятник с ударным устройством, позволяющим измерять работу расслаивания, и устройство для подготовки образцов к испытаниям. Двухсторонняя липкая лента "Scotch Brand 400" шириной не менее 25,4 мм или другая липкая лента, обеспечивающая аналогичные условия испытания.

Рисунок 1.12 - Прибор для измерения работы по расслаиванию "Bond Scott Testers"

Из листов пробы произвольно отбирают лист для испытания и из него вырезают в машинном и поперечном направлениях по одной полоске размером (155,0 +- 5,0) х (25,4 +- 0,5) мм.

Рулон двухсторонней липкой ленты укрепляют в устройстве для ее подачи. Помещают пять опорных пластин и углубления на штыри устройства для подготовки образцов.

Отматывают кусок липкой ленты длиной не менее 60 см, освобождают вручную от защитного бумажного слоя, помещают на опорные пластины направляющими штырями так, чтобы лента по ширине не выходила за края пластины. Образец картона кладут на липкую ленту так, чтобы края ленты и картона совместились по ширине, а по длине он должен выступать с обеих сторон за края пластин. Оставшимся свободным концом ленты покрывают верхнюю сторону образца. Поверх образца, покрытого липкой лентой, на установочные штифты помещают опору с пятью алюминиевыми уголками. Нажатием рычага в течение 1 мин создают давление, необходимое для склеивания многослойной полоски: опорная пластина - липкая лента - картон - липкая лента - алюминиевый уголок. Путем возврата рычага сбрасывают давление, освобождают и удаляют опору, оставив алюминиевые уголки прилипшими к многослойному образцу.

Многослойную полоску с пятью уголками разрезают на пять образцов.

Каждый из пяти подготовленных образцов поочередно помещают на испытательный стол и закрепляют гайкой. Отклоняют маятник на 90° вправо до защелки и указательную стрелку отсчетного устройства до соприкосновения со штырем на маятнике. Проводят испытания, приводя маятник в движение нажатием на защелку. При возвратном движении маятника останавливают его рукой во избежание вторичного соприкосновения с уголком. Отсчет результата измерения работы расслаивания производят с точностью до 0,001 фут-фунт-силы по шкале. Место разрыва образца исследуют визуально, при этом картон должен расслаиваться. При обнаружении отслаивания от пластины или алюминиевого уголка аннулируют полученные результаты и увеличивают силу прижима при изготовлении многослойных образцов путем установления прокладок, создающих большее давление. Подбор давления производится от получения пяти значений работы расслаивания в каждом направлении [8].

Подсчитывают значение работы, затраченной на расслаивание образца, как среднее арифметическое результатов десяти определений (пять в машинном и пять в поперечном направлениях).

Вычисляют энергию связей (Р) и Дж/м2 по формуле:

![]() , (1.22)

, (1.22)

где Р" - среднее арифметическое результатов десяти определений, фут-фунт-сила;

13560 - коэффициент перевода несистемных единиц и единицы СИ;

6,45 - площадь образца, см2.

ГОСТ 28966.1-91 Клеи полимерные. Метод определения прочности при расслаивании [9]. Стандарт распространяется на полимерные клеи и устанавливает метод определения прочности при расслаивании клеевых соединений гибких пленочных материалов. Метод заключается в определении нагрузки, разрушающей клеевое соединение, путем измерения усилий, вызывающих расслаивание склеенных между собой в любой комбинации пленочных материалов и приведенных к линейным размерам клеевого шва.

При расслаивании усилие действует перпендикулярно к продольной оси плоскости клеевого шва.

Образец, предназначенный для испытания, представляет собой две склеенные между собой мягкие подложки: гибкие пленочные материалы с модулем упругости от 10-2 до 102 МПа и толщиной от 10 до 1000 мкм.

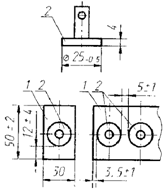

Общий вид и размеры подложек и образца для испытания представлены на рисунке 1.13.

а - подложка; б - образец для испытания; 1 - площадь склеивания; 2 - захват

Рисунок 1.13 - Общий вид и размеры подложки и образца для испытанияНа подготовленные поверхности подложки наносят полимерный клей. Для формирования клеевого шва, обеспечения его равномерности по толщине и по всей длине склеиваемой поверхности, а также устранения непроклеев склеенный образец пропускают через прорезь специального приспособления. В зависимости от толщины склеиваемых материалов и клеевого шва в приспособлении изменяется расстояние между подпружиненными валиками таким образом, чтобы в результате прохода образца через зону формирования в клеевом шве не создавалось дополнительное напряжение вследствие взаимного сдвига склеиваемых подложек. Допускаемое давление при формировании клеевого шва составляет от 0,7 до 1,0 МПа или указано в нормативно-технической документации на полимерный клей.

Склеенный образец после формирования клеевого шва выдерживают при температуре (23 ± 2) °С в течение 24 ч или в условиях, указанных в нормативно-технической документации на полимерный клей.

Перед испытанием измеряют толщину склеиваемых материалов, длину и ширину клеевого шва. При этом измеряют ширину участков не менее чем в пяти точках, равноудаленных друг от друга по длине нахлеста клеевого шва.

Испытание на расслаивание проводят при скорости передвижения подвижного захвата 100 мм/мин. При разрыве одной из подложек образца испытание проводят при выборочной скорости 30 - 100 мм/мин.

При испытании подложек из разнородных материалов подложку с большим модулем упругости зажимают в неподвижном захвате разрывной машины, а подложку с меньшим модулем упругости - в подвижном захвате.

Включают разрывную машину и проводят расслаивание до полного отделения подложек [9].

Образцы, разрушившиеся в ходе испытаний и после них, подлежат визуальному осмотру для определения вида разрушения (адгезионное, когезионное, смешанное). Виды разрушения образцов приведены в таблице 1.2.

Таблица 1.2 – Виды разрушения образцов| Вид разрушения образца | Наименование вида разрушения | Обозначение вида разрушения |

|

| Разрыв подложки | ПР |

|

| Когезионное разрушение по материалу | КМР |

|

| Когезионное разрушение по клею | ККР |

|

| Адгезионное разрушение | АР |

Если в процессе испытания происходит разрыв подложки, то в протокол записывают разрушающее усилие, при котором произошел разрыв. Прочность клеевого соединения при расслаивании (Прас) в ньютонах на метр вычисляют по формуле

![]() , (1.23)

, (1.23)

где Р - разрушающее усилие, Н;

b - ширина клеевого шва, м.

При этом:

, (1.24)

, (1.24)

где Р - среднее арифметическое не менее 50 % наименьших значений максимумов, но не менее 5. Первое максимальное усилие не учитывают;

Рi - разрушающее усилие, Н;

i - число разрушающих усилий;

п - число наименьших значений максимумов;

, (1.25)

, (1.25)

где b - среднее арифметическое результатов пяти измерений ширины участка клеевого шва по длине нахлеста;

bi - ширина клеевого шва одного образца, м.

За результат испытания принимают среднее арифметическое результатов не менее трех параллельных определений, допускаемое расхождение между которыми устанавливается в нормативно-технической документации на полимерный клей и не должно превышать 10 % [9].

ГОСТ 28966.2-91 Клеи полимерные. Метод определения прочности при отслаивании [10]. Стандарт распространяется на полимерные клеи и устанавливает метод определения прочности при отслаивании клеевых соединений гибких пленочных материалов от жестких листовых и плоских материалов.

Метод заключается в определении нагрузки, разрушающей клеевое соединение, путем измерения усилий, вызывающих отслаивание гибкого пленочного материала от жесткого и приведенных к линейным размерам клеевого шва. Отслаивание проводят под углом 90 или 180° или под заданным углом от 90 до 150°.

Образец, предназначенный для испытания, представляет собой склеенные мягкую и жесткую подложки. Мягкая подложка - гибкие пленочные материалы с модулем упругости от 10-2 до 102 МПа и толщиной от 10 до 1000 мкм. Жесткая подложка - жесткие листовые и плоские металлические и неметаллические материалы толщиной от 1,5 до 10,0 мм.

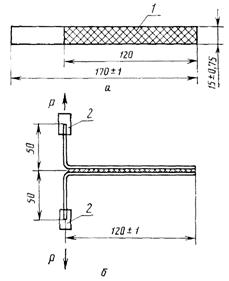

Предпочтительная толщина жесткой подложки из стали, алюминия, латуни, меди, титана, молибдена и других металлов - 1,5 - 3,0 мм, из дерева, пластмассы - 1,5 - 10 мм, керамики, графита, фанеры - 3 - 10 мм, картона - 1,5 - 3,0 мм. В качестве жесткой подложки используют также бетонные плиты толщиной 8 - 10 мм. Образец, предназначенный для испытания, представляет собой склеенные мягкую и жесткую подложки (рисунок 1.14).

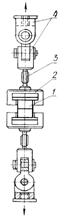

Испытания проводят на машине разрывной, снабженной прибором самопишущим для записи результатов испытания в координатах "усилие - перемещение подвижного захвата" или "усилие - время". При необходимости используют приспособление для испытания под различными углами от 90 до 150°, один из вариантов которого приведен на рисунке 1.15.

Перед испытанием измеряют толщину склеиваемых материалов, длину и ширину клеевого шва. Испытанию подвергают не менее трех образцов [10].

Испытание на отслаивание проводят при скорости передвижения подвижного захвата 100 мм/мин. При разрыве одной из подложек образца испытание проводят при выборочной скорости 30 - 100 мм/мин.

Жесткую подложку образца закрепляют в неподвижном захвате разрывной машины, мягкую подложку - в подвижном. При испытании под углом 180° образец закрепляют непосредственно в захватах разрывной машины. При испытании под углом 90° и под заданным углом от 90 до 150° образец закрепляют через приспособление, которое крепят в неподвижном захвате машины.

а - жесткая подложка; б - мягкая подложка; в - образец для испытания под углом 180°; г - образец для испытания под углом от 90 до 150°

Рисунок 1.14 - Форма и размеры образцов для испытаний

1 - основание; 2 - направляющая; 3 - салазки; 4 - фиксатор; 5 - угломер; 6, 7 - прижимные гайки; планки и винты; 8 - образец; 9 - линейка; 10 - стрелка; 11 - переход; 12 - затяжные гайки

Рисунок 1.15 - Приспособление для отслаивания под различными углами от 90 до 150°Включают разрывную машину и проводят испытание до полного отслоения мягкой подложки от жесткой. Результаты испытаний рассчитывают по диаграмме самопишущего прибора "усилие - перемещение подвижного захвата" или "усилие - время" в соответствии с приложением.

Прочность клеевого соединения при расслаивании (Прас) в ньютонах на метр вычисляют по формуле

![]() , (1.23)

, (1.23)

где Р - разрушающее усилие, Н;

b - ширина клеевого шва, м.

При этом:

, (1.24)

, (1.24)

где Р - среднее арифметическое не менее 50 % наименьших значений максимумов, но не менее 5. Первое максимальное усилие не учитывают;

Рi - разрушающее усилие, Н;

i - число разрушающих усилий;

п - число наименьших значений максимумов;

, (1.25)

, (1.25)

где b - среднее арифметическое результатов пяти измерений ширины участка клеевого шва по длине нахлеста;

bi - ширина клеевого шва одного образца, м.

За результат испытания принимают среднее арифметическое результатов не менее трех параллельных определений, допускаемое расхождение между которыми устанавливается в нормативно-технической документации на полимерный клей и не должно превышать 10 % [10].

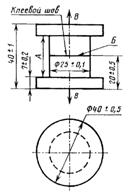

ГОСТ 14760-69 Клеи. Метод определения прочности при отрыве [11]. Стандарт распространяется на клеи и устанавливает метод определения статической прочности при равномерном отрыве клеевых соединений при нормальной, пониженной и повышенной температурах (от минус 196 до плюс 1200 °С). Сущность метода заключается в определении величины разрушающей силы при растяжении стандартного образца клеевого соединения встык, усилиями, направленными перпендикулярно плоскости склеивания. Предел прочности при отрыве определяют на испытательной машине, позволяющей производить испытание на растяжение и измерять величину нагрузки с погрешностью не более 1 % от измеряемой величины.

Испытания образцов производят в специальном приспособлении, установленном в губках испытательной машины. Схема приспособления приведена на рисунке 1.16.

1 - образец; 2 - захват; 3 - тяга; 4 - шарнирная подвеска

Рисунок 1.16 - Схема приспособления для испытаний на прочность при отрыве клеевых соединений

Приспособление должно обеспечить центрирование образцов таким образом, чтобы линия действия растягивающих усилий совпадала с его продольной осью. Испытания при пониженной и повышенной температурах проводят на машинах, на которых проводят испытания при нормальной температуре, дополнительно оборудованных съемными охладительными или нагревательными камерами для нагрева или охлаждения испытуемых образцов, или на машинах, специально предназначенных для этих целей.

Форма и размеры образца приведены на рисунке 1.17. Для испытания необходимо брать не менее пяти образцов.

Рисунок 1.17. Форма и размеры образцов.

Подготовленный для испытания образец устанавливают в укрепленное на машине приспособление. Испытание проводят постепенным нарастанием нагрузки до разрушения образца. Скорость движения зажима машины должна быть 10 мм/мин. Допускается проведение испытаний при скорости движения нагружающего зажима до 20 мм/мин [11].

Фиксируют наибольшую нагрузку, достигнутую при испытании.

Предел прочности клеевого соединения при отрыве (sотр) в Па вычисляют по формуле:

, (1.26)

, (1.26)

где Р - разрушающая нагрузка в Н;

F - площадь склеивания в м2, вычисляемая с точностью до 0,05 м2 по формуле:

, (1.27)

, (1.27)

где d - наименьший диаметр образца в м.

Предел прочности при отрыве вычисляют до третьей значащей цифры.

По результатам испытаний вычисляют среднее арифметическое значение предела прочности:

, (1.28)

, (1.28)

где n - число испытанных образцов;

siотр - значения пределов прочности образцов.

ГОСТ 17317-88 Кожа искусственная. Метод определения прочности связи между слоями [12]. Стандарт распространяется на искусственную и синтетическую кожу для обуви, одежды, галантереи, технического назначения, состоящую из нескольких слоев, и на обувные дублированные и триплированные материалы и устанавливает метод определения прочности связи между слоями. Сущность метода заключается в расслаивании пробы и определении нагрузки, необходимой для отделения испытуемых слоев друг от друга.

От каждого отобранного для испытаний рулона по всей его ширине отрезают точечную пробу длиной (300±10) мм.

Для проведения испытаний из отобранной точечной пробы на расстоянии не менее 100 мм от кромки вырезают в форме полоски элементарные пробы.

Длина элементарной пробы должна быть (150±2) мм, ширина (20±1) или (50±1) мм.

Количество, но не менее трех в каждом выбранном направлении, ширина и направление вырезания проб должно быть указано в нормативно-технической документации на конкретную продукцию.

Общее количество вырезаемых проб (Л) для определения прочности связи между каждой парой слоев вычисляют по формуле

N—n(c— 1), (1.29)

где n — количество проб, отбираемое для определения прочности связи между слоями материала в одном направлении;

с — количество слоев в материале.

Для проведения испытания применяется разрывная машина, обеспечивающая измерение нагрузки с относительной погрешностью ± 1 % и скорость перемещения подвижного зажима (300±10) мм/мин.

Каждую пробу по длине размечают на участки: первый — (50±1) мм, второй— (80±1) мм. Первый участок предварительно расслаивают вручную.

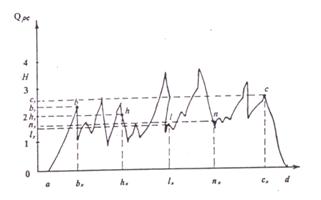

Первоначальное расстояние между зажимами устанавливают — (50±5) мм. Пробы закрепляют в зажимы разрывной машины: в не подвижный (верхний) зажим — основу или слой с меньшим удлинением, в подвижный (нижний) — покрытие или слой (слон) с большим удлинением. Расслаивание пробы проводят до конца второго участка. При испытании определяют не менее десяти значений нагрузки по шкале нагрузок или по диаграмме "нагрузка — перемещение подвижного зажима" (рисунок 1.18).

Рисунок 1.18 - Диаграмма расслоения

Прочность связи между слоями пробы (X) Н/мм вычисляют по формуле:

![]() , (1.30)

, (1.30)

где Р — средняя нагрузка расслаивания пробы, Н;

В— номинальная ширина пробы, мм

Среднюю нагрузку расслаивания пробы (Р) определяют:

- из десяти показаний шкалы нагрузок разрывной машины, снятых через каждые 10 мм шкалы удлинения;

- если записывается диаграмма расслаивания, участок оси абсцисс диаграммы делят на 10 частей и определяют десять значений нагрузки. Начальный участок на диаграмме, где отмечено нарастание нагрузки при расслаивании, не учитывают [12].

ГОСТ 30548-97 Полотна нетканые (подоснова) для линолеума. Методы испытаний [13]. Стандарт распространяется на нетканые иглопробивные, нитепрошивные, холстопрошивные, клееные, термоскрепленные и комбинированные полотна для линолеума (подоснову) и устанавливает методы определения ряда показателей, в т.ч. прочности при расслаивании.

В качестве средства испытания используется: машина разрывная, обеспечивающая: величину силы, измеряемой маятниковым силоизмерителем в пределах от 20 до 85 % предельного значения шкалы; измерение силы инерционным силоизмерителем с погрешностью не более ±1 % измеряемой величины; постоянную скорость перемещения подвижного захвата (100±10) мм/мин.

От каждого рулона, удовлетворяющего требованиям к внешнему виду и линейным размерам, на расстоянии не менее 1,5 м от конца полотна по всей его ширине отрезают острыми ножницами точечные пробы в виде отрезков площадью не менее 0,6 м2. Прочность при расслаивании полотна в рулоне определяют на элементарных пробах размерами [(15х200)±2] мм, вырезанных по пять из одной точечной пробы в продольном и поперечном направлениях по всей ширине полотна в шахматном порядке.

Измеряют ширину b1, каждой элементарной пробы. По длине пробы размечают четыре участка в соответствии с рисунком 1.19.

Рисунок 1.19 - Размеченные пробы

На третьем участке, являющимся рабочим, отмечают десять точек, расположенных на расстоянии (10±2) мм одна от другой. Расслаивают вручную первый и второй участки элементарной пробы. Свободные концы элементарной пробы заправляют в зажимы разрывной машины и производят расслаивание до конца третьего участка.

Значение силы при расслаивании каждой элементарной пробы снимают со шкалы прибора по 10 точкам последовательного расслаивания третьего участка.

Прочность при расслаивании Р0, сН/см, вычисляют по формуле:

, (1.31)

, (1.31)

где b1 — ширина элементарной пробы, см;

Р — сила, сН, вычисляемая по формуле

, (1.32)

, (1.32)

где Рi — сила в i-й точке расслаивания, сН.

За величину прочности при расслаивании полотна в рулоне принимают среднеарифметическое значение результатов испытания элементарных проб соответственно в продольном и поперечном направлениях. Результат округляют до 1 сН/см [13].

ГОСТ 30019.3-93 Застежка текстильная. Метод определения прочности расслаивания [14]. Стандарт распространяется на текстильную застежку и устанавливает метод определения прочности расслаивания. Сущность метода заключается в измерении усилия расслаивания застежки и вычислении удельного усилия расслаивания.

Для проведения испытания применяют разрывную машину с погрешностью измерения не более 0,2 Н и скоростью движения нижнего зажима — (100±10) мм/мин.

Элементарную пробу заправляют в зажимы разрывной машин (рисунок 1.20) по все ширине симметрично нулевой разметки зажима. Свободные участки петельной и крючковой лент заправляют соответственно в верхний и нижний зажимы. Элементарную пробу подвергают расслаиванию на участке длиной (5,0±0,1) см.

Усилие расслаивания каждой элементарной пробы Q, в Н, определяется:

На разрывной машине, снабженной устройством, регистрирующим работу расслаивания вычисляют по формуле:

, (1.33)

, (1.33)

где Аj—средняя работа расслаивания, Н·см;

L — длина участка элементарной пробы, подвергающегося расслаиванию, равная 5.0 см.

На разрывной машине, снабженной устройством для записи диаграммы расслаивания (рисунок 1.21), вычисляют по формуле:

![]() , (1.34)

, (1.34)

где Qi– i-тое значение усилия по диаграмме расслаивания или снятое по шкале нагрузок, Н, одной элементарной пробы;

n – число точек на диаграмме расслаивания, для которых определяется значение усилия, или показаний, снятых со шкалы нагрузок.

1 - верхний зажим, 2 - петельная лента, 3 - крючковая лента, 4 - нижний зажим

Рисунок 1.20 - Заправка элементарной пробы в зажимы разрывной машины

Рисунок 1.21 - Диаграмма расслаивания

Удельное усилие расслаивания каждой элементарной пробы (Рр), Н/см, определяют по формуле:

, (1.35)

, (1.35)

где b — ширина рабочей части застежки, ем, определяемая по ГОСТ 30019.4

ГОСТ 28832-90 Материалы прокладочные с термоклеевым покрытием. Метод определения прочности склеивания [15]. Стандарт распространяется на прокладочные материалы с дискретным или сплошным термопластическим полимерным покрытием, предназначенные для швейных изделий, и устанавливает метод определения прочности склеивания прокладочного материала с контрольным материалом. Сущность метода заключается в определении нагрузки при расслаивании склейки, полученной термосклеиванием прокладочного и контрольного материала при заданных условиях температуры, давления, увлажнения и времени термосклеивания.

Порядок отбора и количество точечных проб установлено в технических нормативных правовых актах на прокладочные материалы, но число проб не должно быть меньше четырех. Допускается ширину пробы доводить до 30 мм удалением нитей по длине пробы с обеих сторон.

Из контрольного материала на расстоянии не менее 50 мм от кромки в продольном направлении вырезают две полоски: одну – для термосклеивания с прокладочным материалом длиной (150±2) мм, шириной (35±1) мм; вторую – для увлажнения в случае использования при испытании режима термосклеивания с увлажнением длиной 78-79 мм, шириной (30±1) мм. Количество указанных полосок контрольного материала должно соответствовать количеству проб.

На пробах прокладочного материала от края отмечают участок, равный (40±1) мм, не подлежащий термосклеиванию.

Перед термосклеиванием пробы и полоски контрольного материала выдерживают в лабораторных условиях не менее 16 часов и кондиционируют не менее 3 часов.

Пробу прокладочного материала совмещают со стороны термопластичного полимерного покрытия с лицевой стороной полоски контрольного материала по отметкам середины ширины и при достижении заданной температуры накладывают на матрицу пресс-формы (на нижнюю часть пресса). При режиме термосклеивания с увлажнением непосредственно перед размещением элементарной пробы с контрольным материалом в пресс-форме (в прессе) на нее накладывают лицевой стороной увлажненную полоску. Полоску, предназначенную для увлажнения, используют сразу после ее погружение в дистиллированную воду и свободного стекания капель воды. Включают разрывную машину, смыкают пуансон с матрицей и нагружают пресс-форму до заданной нагрузки (P’) в Н (кгс), значение которой вычисляется по формуле:

P’=2400.p, Н(240.p, кгс), (1.36)

При достижении заданной нагрузки начинают отсчет времени по секундомеру. По истечении времени термосклеивания склейку элементарной пробы прокладочного материала с полоской контрольного материала вынимают из пресс-формы и выдерживают не менее 3 часов в условиях кондиционирования. Определяют среднюю нагрузку расслаивания пробы Р в Ньютонах (Н). Нагрузку вычисляют из 50% самых низких значений пиков нагрузки, которые определяют на центральном участке, составляющем 50% от общей длины диаграммы расслаивания; начальный участок на диаграмме, где отмечено нарастание нагрузки при расслаивании не учитывают (рисунок 1.22).

Рисунок 1.22 - Диаграмма расслаивания

Нагрузку вычисляют из десяти показаний шкалы нагрузок разрывной машины, снятых через 10 мм шкалы удлинения. Прочность склеивания (R) в килоньютонах на метр (кН/м) вычисляют по формуле:

, (1.37)

, (1.37)

где Р— средняя нагрузка расслаивания в Н.

За окончательный результат испытания принимают среднее арифметическое значение результатов испытаний всех элементарных проб, округление до 0,01 кН/м [15].

Проанализировав методики и оборудования для проведения испытаний на прочность клеевых соединений видно, что во всех методах используется угол расслоения равный 180º, кроме ГОСТ 28966.2-91. Но угол расслоения по этому стандарту точно не регламентирован.

Практически во всех методах предлагается использовать скорость расслоения от 100 до 300 мм/мин за исключением трех стандартов.

Размеров образцов во всех методах выбираются различные габариты.

Наиболее подходящими по свойствам исследуемых материалов являются три стандарта: ГОСТ 6768-75 (Резина и прорезиненная ткань. Метод определения прочности связи между слоями при расслоении (ширина образца 25 мм), ГОСТ 28832-90 (Материалы прокладочные с термоклеевым покрытием. Метод определения прочности склеивания (ширина образца 30 мм) и ГОСТ 28966.2-91 (Клеи поилмерные. Метод определения прочности при отслаивании (ширина образца 15 мм). Во всех случаях, регламентируется использование разрывной машины с различными приспособлениями, что сопряжено с определенными неудобствами, начиная от высокой стоимости оборудования и его обслуживания и невозможностью использования испытаний непосредственно в цеху, в процессе производства.

Похожие работы

... платья, блузы Металлические 400 и более Стойкие Брюки, ведомственная одежда В соответствии с проведенным анализом ассортимента и свойств основного и вспомогательного материалов для изготовления летнего платья для девочки дошкольного возраста были выбраны необходимые основной, прокладочный, скрепляющий материал и фурнитура, образцы которых приведены в приложении 6. 5. Определение единичных ...

... , надо применять способ горячего отверждения. При склеивании брусковых деталей клей наносят на одну из склеиваемых поверхностей. [3] 3.3 Последовательность изготовления подставки под письменные принадлежности Для изготовления подставки под письменные принадлежности потребовался деревянный брусок 60x45x250 мм и доска 80x30x200 из массива, они был приобретены в магазине «Стройматериалы» за ...

... 2. Обоснование выбора модели изделия. Общая характеристика модели изделия. 2.1 Обоснование выбора модели изделия В курсовой работе рассматривается технология обработки и сборки женских туфель с открытой носочной частью клеевого метода крепления. Они предназначены для носки в летнее время и в закрытых помещениях. Главные требования, предъявляемые к их конструкции: эстетичность внешнего вида ...

... рельефа под строчку прокладывают шнур. Стачные швы в кант используют при изготовлении форменной одежды, для отделки спортивной одежды. Клеевые способы соединения. В технологии швейных изделий эти способы основаны на применении клеевых веществ. Клеевые соединения с применением термопластичных клеевых материалов применяются на утюжильном или прессовом оборудовании. Клеевые соединения выполняют ...

0 комментариев