Навигация

Моль/л аморфных разновидностей диоксида кремния, растворимых в щелочах;

50 моль/л аморфных разновидностей диоксида кремния, растворимых в щелочах;

1,5% по массе сульфатов (гипс, ангидрит) и сульфидов, кроме пирита (марказит, пирротин, гипс, ангидрит и др.), и пересчете на SO3;

4% по массе пирита;

15% по объему слоистых силикатов, если слюды, гидрослюды, хлориты и другие являются породообразующими минералами;

0,1% по массе галоидных соединений (галит, сильвин и др., включая водорастворимые хлориды) в пересчете на ион хлора;

0,25% по массе свободных волокон асбеста;

1,0% по массе угля и древесных остатков;

10% по объему каждого из перечисленных породообразующих минералов (магнетита, гетита, гематита и др., апатита, нефелина, фосфорита) или их суммы в количестве не более 15%.

Стержневую горячекатаную гладкую арматуру класса А-I, которую изготавливают из марок стали: Ст3пс3, Ст3сп3, Ст3кп3, ВСт3сп2, ВСт3пс2, ВСткп2, вСт3Гпс2. Диаметром от 6–40 мм.

Стержневую горячекатаную арматуру периодического профиля класса А – III, которую изготавливают из марок стали: 35ГС, 25Г2С. Диаметром 6–40 мм.

Стержневую термически упрочненную арматуру классов Ат-IV, Ат-V, Ат-VI периодического профиля, которую изготавливают из марок: 23Х2Г2Т. Диаметров 10–25 мм.

Обыкновенную арматурную проволоку периодического профиля класса Вр – I, которую изготавливают из марок: 23Х2Г2Т. Диаметром от 3–5 мм.

Пластифицирующая – водоредуцирующая добавка для бетонной смеси «Суперпластификатор С-3».

По своим потребительским свойствам и технической эффективности «Суперпластификатор С-3» соответствует требованиям ГОСТ 24211 к суперпластифицирущим добавкам. А именно: Увеличение подвижности бетонной смеси от П1 (О.К. 2+4 см) при снижении прочности бетона во все сроки твердения не более чем на 5%. Критерий эффективности: от П1 до П5. Возможные дополнительные эффекты действия добавок при пластификации: замедление схватывания смесей и твердение бетонов; повышение деформаций усадки и ползучести; при водоредуцировании: повышение прочности, снижение проницаемости; снижение деформаций усадки и ползучести бетона.

По физико-химическим и технологическим показателям.

«Суперпластификатор С-3» соответствует следующим требованиям:

1. Внешний вид – порошок светло-коричневого цвета. (Жидкость темно-коричневого цвета. Допускается осадок).

2. Массовая доля активного вещества в пересчете на сухой продукт – не менее 69%;

3. Массовая доля воды: – 10%; (для жидкости – 68%).

4. Массовая доля золы в пересчете на сухой продукт – не более 38%;

5. Показатель активности водородных ионов (рН) водного раствора суперпластификатора с массовой долей 2,5–9%.

6. Массовая доля ионов хлора – 0,1%;

7. Повышение марки бетонной смеси по удобоукладываемости без снижения прочности во все сроки твердения или при снижении прочности не более 5% при введении суперпластификатора С-3 в бетонную смесь в количестве 0,6% от массы цемента – от П1 до П5.

Удельная эффективная активность естественных радионуклидов в сырье и

материалах, применяемых при изготовлении суперпластификатора С-3 не должна превышать 370 Бк/кг.

Суперпластификатр С-3 – вещество горючее, температура тления – 326оС.

Температура самовоспламенения аэровзвеси – 615оС. Нижний концентрационный предел распространения пламени отсутствует до 260 г./м3 (по диспергатору НФ).

Средства пожаротушения: тонкораспыленная вода, воздухомеханическая пена на основе ПО-1Д. Сампо. ПО-6К, ПО-ЗАИ.

Суперпластификатор С-3 вещество умеренно опасное. 3-й класс опасности по ГОСТ 12.1.007. Предельно допустимая концентрация в воздухе рабочей зоны 2 мг/м3 (диспенгатор НФ), в атмосфере населенных пунктов – 0,02 мг/м3.

При длительном поступлении в организм в условиях превышения ПДК суперпластификатор С-3 действует на центральную нервную систему, кровь, печень. Оказывает раздражающее действие на слизистые оболочки и незащищенную кожу.

Суперпластификатор С-3 представляет собой смесь полиметиленнафталинсульфонатов натрия (ПНС) общей формулы сульфата натрия и технических лингосульфанатов. Поступление их в воздух рабочей зоны не происходит в связи с низкой летучестью.

По своим потребительским свойствам и технической эффективности ПАЩ соответствует требованиям ГОСТ 24211 к воздухововлекающим добавкам. А именно:

Обеспечение увеличения объема воздуха в тяжелых бетонах. Критерий эффективности: на 1,5+5%; Возможные дополнительные эффекты действия добавок: повышение подвижности; снижение растворо- и водоотделения смесей; повышение морозостойкости; снижение прочности; изменение водопоглощения и водонепроницаемости, снижение плотности бетонов.

По физико-химическим показателям ПАЩ соответствует следующим требованиям:

1. Внешний вид – порошок коричневого цвета (Жидкость от коричневого до

темно-коричневого цвета, непрозрачная, без механических примесей.)

2. Массовая доля сухого вещества – 25–45%;

3. Массовая доля натриевых доля натриевых солей органических кислот (в пересчете на адипинат натрия) – 16–30%.

4. Массовая доля циклогексанола – 0,8%;

5. Массовая доля циклогексанона – 0,2%;

6. Массовая доля смолы – 10%

7. Плотность при 20оС – 1,1-1,2 г/см.

8. Суммарная массовая доля капролактама и натриевой соли – аминокапроновой кислоты – не нормируется.

Удельная эффективная активность естественных радионуклидов в сырье и материалах, применяемых при изготовлении добавки не должно превышать 370 Бк/кг.

ПАЩ – негорючий порошок (жидкость) со слабым эфирным запахом, имеющий щелочную реакцию. При хранении и использовании ПАЩ не образует взрывоопасных концентраций.

ПАЩ представляет собой смесь веществ 3 и 4 класса опасности (ГОСТ 12.1.007). По степени воздействия на организм ПАЩ относится к малотоксичным веществам.

В составе композиции отсутствуют тяжелые металлы и канцерогенные вещества.

Рабочий раствор (рН 10–13) обладает раздражающим действием на кожные покровы.

Контроль содержания ПАЩ в воздухе рабочей зоны следует проводить по наиболее опасным веществам, входящим в его состав – циклогексанолу и циклогексонону, относящимся к 3 классу опасности.

В цехах, где производятся работы с ПАЩ, должна быть общеобменная приточно-вытяжная вентиляция.

В связи с очень малыми концентрациями летучих компонентов ПАЩ в воздухе рабочей зоны (не более 72% от ПДК) дополнительной очистки воздуха, выбрасываемого в атмосферу, не требуется.

При использовании ПАЩ в качестве добавки при производстве строительных материалов и конструкций сточные воды не образуются.

Комплексная смазка на основе эмульсола.

Состав материалов по массе:

Эмульсол ЭКС-АТ – 20%

Вода техническая – 80%

Сода техническая – 0,4%

Приготовление смазки:

1. Дозируются исходные материалы;

2. Готовиться раствор соды (вода берется от общего количества);

3. Отдозированные материалы и раствор соды выливаются в бак установки типа РПА (700 л).

4. Включается насос для перемешивания материалов;

5. Смесь перемащивается в течении 3 минут;

6. Смазка готова к применению

В процессе использования смазку необходимо постоянно перемешивать, для этого включается вентилятор воздуха.

Эмульсол ЭКС-АТ представляет собой сбалансированную смесь нефтяных масел и эмульгаторов.

По физико-химическим показателям эмульсол соответствует следующим требований:

1. Внешний вид – жидкость от светло до темно-коричневого цвета.

2. Кислотное число, мг КОН на 1г. продукта, в пределах – 5–10.

3. Стабильность эмульсии: в течении 3х часов выделяется масла, не более – 0,8%.

4. Массовая доля воды – 2,0%.

По степени воздействия на организм человека эмульсол ЭКС-АТ относится к 4 классу опасности (вещества малоопасные) по ГОСТ 12.1.007–76.

Эмульсол не обладает сенсибилизирующими свойствами, не оказывает кожно-резорбтивного и местно-раздражающего действия.

Предельно допустимые концентрации в воздухе рабочей зоны аэрозоля масляной основы Эмульсола – 5 мг/м3 (ГОСТ 12.1.005–88).

Эмульсол ЭКС-АТ – горючая жидкость. Температура вспышки в закрытом тигле 170оС, температура вспышки в открытом тигле 190оС, температура воспламенения – 208оС, температура самовоспламенения 290оС, температурные пределы воспламенения нижний 170оС, верхний -215оС.

При возникновении пожара тушить тонкораспыленной водой.

Запрещается пользоваться открытым огнем в помещениях, где производятся работы с Эмульсолом.

При попадании Эмульсола на кожу необходимо удалить его ветошью, а затем промыть водой с мылом. В случаи попадания продукта на слизистые глаз необходимо промыть глаза обильным количеством воды и закапать раствором альбуцина.

Производственные помещения, в которых производятся работы с эмульсолом, оборудованы приточно-вытяжной вентиляцией и отопление по СНиП 2.04.05–86, водопроводной системой и канализацией по СНиП 2.04.01–85, искусственным освещением по СНиП 11–4–79. Оборудование должно быть заземлено от статического электричества по ГОСТ 12.1.018–86.

Расход комплексной смазки: 200 г/м2.

Сырье для бетонной смесиØ Портландцемент по ГОСТ 10178–85 М500 (ПЦ500) – ОАО «Мальцовский портландцемент»;

Активность цемента – 50 Мпа; Содержание С3А, – 6%;

Истинная плотность – 3,1 г/см3; Насыпная плотность – 1,3 г/см3;

Ø Песок по ГОСТ 8736–93, ГОСТ 26633–91 – Орешкинский КНСМИстинная плотность – 2,62 г./см3; Насыпая плотность – 1,52 г/см3;

Объем пустот – 41,9%; Модуль крупности – 2,55

Содержание глинистых и пылевидных частиц – 1,71%;

Содержание фракции >5 мм – 1.95%.

Ø Щебень по ГОСТ 8736–93, ГОСТ 26633–91 – Орешкинский КНСМИстинная плотность – 2,66 г./см3; Насыпная плотность – 1,407 кг/м3;

Данные рассева (полные остатки): > 40 мм –; 40–20 мм – 8%; 20–10 мм – 70%; 10–5 мм – 92,8% < 5 мм – 100%.

Объем пустот – 47,1%; Прочность (дробимость) – 1000;

Морозостойкость 200 Содержание глинистых и пылевидных частиц – 0,8%.

Применяемые добавки:

Ø Пластифицирующая – С-3 г. Россошь АО «Технопромстрой»

Ø Воздухововлекающая – ПАЩ ОАО «Щекиноазот»

Ø Вода питьевая по ГОСТ 2874–82;

Ø Рабочая арматура – напрягаемая АтV, ненапрягаемая А-111и Вр-1.

Для конвейерного способа производства и горизонтального формования изделий используем подвижную (П1=1–4 см) бетонную смесь.

1. Расход воды ориентировочно по справочнику, на м3

В = 190 л (для П1; щебень ф. = 20 мм); [2]

С учетом добавки: В = 190–4,13 л. = 185 л.

2. Водоцементное отношение

В\Ц = А*Rц/ (Rб+0,5*А*Rц),

В/Ц = 06*500/(350+05*0,6*500) = 0,6

Rц, Rб – активность цемента и бетонной смеси, Мпа;

3. Расход цемента

Ц = В1/(В\Ц)

Ц =190/0,6 = 317 кг/м3;

4. Расход добавки

ДС-3 = Ц*0,55/35% = 317*0,55/35 = 4,98 кг. ДС-3 сухого вещества = 4,98*35/100 = 1,743 кг.

ДПАЩ = Ц*0,15/35% = 317*0,15/35 = 1,36 кг. Дпащ сухого вещества = 1,36*35/100 = 0,897 кг.

0,55 и 0,15 – содержание добавок, в % от массы цемента;

35% – концентрация раствора.

Похожие работы

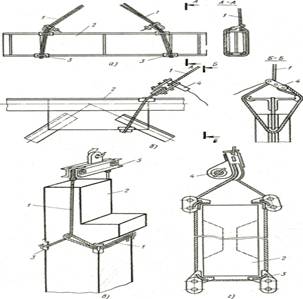

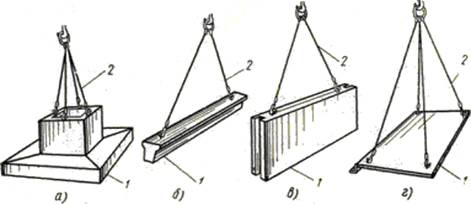

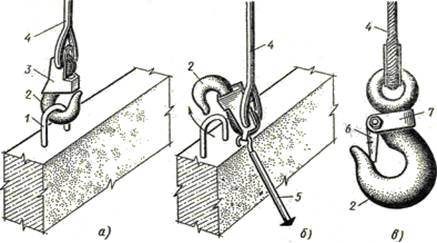

... ядро жесткости передают сваркой ригеля. Для бетонирования ядер жесткости используют как скользящую, так и циклично-переставную опалубку. Распространённые ошибки при монтаже сборных железобетонных конструкций. Сборные железобетонные конструкции работают в соответствии с проектом только в том случае, если опираются на опоры определенным образом и закреплены на них неподвижно. Повторяющаяся ошибка ...

... стержней слева 2Ø28 А300: 504 мм < 20d = 560 мм справа 2Æ36 A-II (А300) 629 мм < 20d = 720 мм Принято W1= 500 мм; W2 = 550 мм; W3 = 600 мм; W4 = 750 мм. 6. Расчет сборной железобетонной колонны Сетка колонн м Высота этажей между отметками чистого пола – 3.3 м. Нормативное значение временной нагрузки на междуэтажные перекрытия 8.5 кH/м2, расчетное значение ...

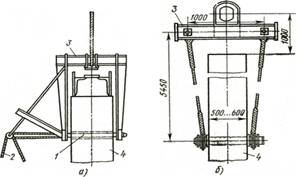

... 0,5х0,6м, высота подкрановой балки1м, высота стропильной балки1,64 м, плиты покрытия1,5х6м, стеновые панели6х1,8;6х1,2м. Обоснование метода монтажа и определение размеров монтажных захваток. Конструкции одноэтажного промышленного здания монтируются стреловыми кранами на гусеничном или пневмо ходу При строительстве обычно применяют смешанный метод монтажа Первым комплектом ...

... обанкротиться в течение срока от 1 года до 5 лет. Тенденция деятельности заемщика убыточная. Следовательно, инвестору невыгодно вкладывать деньги в предприятие. 3. Проект повышения экономической эффективности деятельности предприятия ООО «Деко-Мастер» 3.1 Резервы увеличения прибыли и рентабельности предприятия В данной главе нашей дипломной работы мы рассмотрим резервы увеличения ...

0 комментариев