Навигация

2 Расчет оборудования

2.1 Выбор и технологический расчёт основного оборудования

Руднотермическая печь (РТП).

К основному оборудованию, установленному на переделе производства титанового шлака относятся: рудно-термическая печь, система очистки и дожигания отходящих газов, машина разливочная конвейерная, дробилка двухвалковая, насос камерный, дозатор, трансформатор.

Печь электротермическая - для восстановления концентрата с целью обогащения его оксидами титана в полузакрытом или закрытом режимах. Обогащение концентрата происходит путем избирательного восстановления основной примеси - оксидов железа с образованием титанового шлака и металлической фазы - металла. Температура процесса - 1800±100 °С.

Таблица 10 - Технические характеристики РТП

| Наименование параметра | Ед. измерения | Числовая характеристика |

| Номинальная мощность трансформатора | МВА | 25,0 |

| Установленная мощность каждого из трех однофазных трансформатора. | МВА | 8,33 |

| Пределы вторичного напряжения трансформатора | В | 140-422 |

| Число ступеней на низкой стороне. | Шт. | 27 |

| Номинальная частота тока | Гц | 50 |

| Число электродов | Шт | 3 |

| Схема соединения | - | Δ/Δ |

| Тип электродов - графитированный, цилиндрической формы. | Ø, мм | 710 |

| Диаметр распада электродов | мм | 2600 |

| Количество контактных щек на один электрод | Шт. | 6 |

| Ход электрода | мм | 1500+50 |

| Продолжение таблицы 3.19 | ||

| Перемещение электродов- гидравлическое - скорость перемещения | м/мин | До 2,5 |

| Размеры рабочего пространства ванны печи: | мм | |

| диаметр ванны | 8800±50 | |

| глубина ванны | мм | 4930 |

| Объем болота чугуна | м3 | 45 |

| Форма дна ванны - сфера, R | мм | 14570 |

| Характеристика свода: секционный, подвесной, водоохлаждаемый, металлический, плоский, торкретированный жаропрочным бетоном. | ||

| Максимальная единовременная загрузка шихты | т | 120 |

| Характер загрузки - через течку, в центр ванны и под электроды. | ||

Перемещение электродов осуществляется с помощью гидравлических подъемников.

Удержание и перепуск электродов осуществляется при помощи пружинно-гидравлических устройств.

Установка РТП состоит из следующих основных узлов: кожух; футеровка ванны печи; свод; токоввод; шинопровод; гидроподъемник; кольцо зажимное верхнее; кольцо зажимное нижнее; система питания гидроприжима контактных щек; установка аппарата для прожига летки; система гидропривода; установка направляющих роликов; система водоохлаждения; система водоохлаждения свода; монтаж механической установки конечных выключателей.

Ванна печи.

Ванна печи представляет собой ёмкость, футерованную изнутри огнеупорным кирпичом.

Кожух ванны - секционированная стальная конструкция цилиндрической формы выполнена из листового проката σ=25 мм с компенсаторами теплового расширения футеровки.

В кожухе предусмотрены: три рабочих окна для обслуживания ванны печи, патрубки для ввода термопар, контролирующих температуру футеровки. Для охлаждения днища и повышения надежности работы, кожух установлен на двутавровые балки между которыми нагнетается воздух. Для компенсации теплового расширения и предотвращения деформации и разрывов нижние секции кожуха соединены между собой специальными пластинчатыми компенсаторами.

Кожух служит для удержания футеровки ванны и восприятия нагрузок на футеровку от расплава и температурных деформаций в процессе проплавления шихты.

Футеровка ванны печи образует теплоизоляционное пространство, в котором происходят процессы: нагрева, плавления и восстановления титаносодержащих материалов.

Футеровка ванны выполнена в нижней части кожуха из периклазового кирпича марок П-91 или П-89, а верхняя часть (под сводом печи) - футерована шамотным кирпичом марки А и выполнена уступами.

Кладку периклазового кирпича производят насухо, с просыпкой швов молотым периклазовым порошком. Категория кладки - 1 (особо тщательная), толщина швов - не более 1 мм. Шамотную кладку выполняют на мертеле ШК-1. Между кожухом и кладкой оставляют зазор шириной 150 мм в нижней части кожуха и 95 мм в верхней части; зазор заполняют крошкой легковесного шамота марки ШБЛ-1,0 -1,3, крупностью 8-25 мм. Шамотная крошка наряду с пластинчатыми компенсаторами на кожухе компенсирует тепловое расширение кладки.

Кладку печи выполняют в строгом соответствии со специально разработанными техническими условиями. Воздушное охлаждение подины осуществляется путем принудительной подачи воздуха в каналы, выполненные в подине. Подача воздуха осуществляется 2-мя вентиляторами через раздаточный воздуховод и патрубки.

В верхней части ванны, выступающей над отм. +12,00 м оборудованы рабочие окна размерами 790х1200 мм - 1 шт. и 950х1400 - 2 шт., предназначенные для наблюдения за ходом плавки и проведения довосстановления расплава при работе печи в полузакрытом режиме.

На высоте 9,600 м под углом 35° к продольной оси ванны выложен леточный канал, представляющий собой отверстие в боковой футеровке ванны сечением 130х130 мм длиной 920 мм, предназначенное для выпуска из печи продуктов плавки. К кожуху ванны в месте выхода леточного канала прикреплен болтами лоток летки - сварочная конструкция, футерованная периклазовым кирпичом.

Водоохлаждаемый свод состоит из сводового кольца, трубчатого каркаса и трубчатых водоохлаждаемых панелей.

Свод состоит из 18 водоохлаждаемых панелей, центральная часть -из 12. Для снижения тепловых потерь и увеличения срока службы свод торкретирован жаропрочным бетоном, толщиной 50 мм.

В своде предусмотрены: отверстие для отвода газов, четыре патрубка для подачи шихты, три смотровых люка, четыре взрывных клапана, патрубки для термопар и датчиков для замера подсводового давления, установлены устройства для уплотнения зазоров между электродами и сводом. Взрывные клапаны предназначены для предохранения свода от разрушения при «хлопках» под сводом печи, сопровождающихся значительным повышением давления под сводом.

Сводовое кольцо представляет цилиндрическую обечайку, выложенную с внутренней стороны огнеупорным кирпичом. Кольцо снабжено ребрами жесткости и огнеупорными кронштейнами, посредством которых опирается на рабочую площадку печи.

Система водоохлаждения свода -состоит из напорного коллектора, роль которого выполняет кольцо каркаса свода, расположенного полукольцом вокруг кожуха ванны, напорных трубопроводов, подводящих воду к секциям свода, уплотнениям электродов и к центральной загрузочной течке: сливных трубопроводов, отводящих воду в канализацию оборотной воды через специальные сливные короба. Для охлаждения используется оборотная вода. От цехового водовода к напорному коллектору вода подается через задвижки с ручным управлением и задвижку с электроприводом, предназначенную для быстрого отключения подачи воды при аварийных ситуациях в грязевики (рабочий и резервный), предназначенные для очистки воды от щепы и крупных взвешенных частиц (размером более 5 мм).

Токоввод.

Токоввод служит для подвода электрического тока от шинопровода короткой сети к графитированному электроду.

Токоввод состоит из траверсы с кроштейнами крепления токоведущих труб, подвесного кожуха, контактных щек кольца гидроприжима, токоведущих труб и труб водоохлаждения.

Для исключения прохождения электротока от контактной щеки на кольцо гидроприжима, вместе контакта упора прижимного устройства с контактной щекой предусмотрена установка изоляции.

Электрический ток подводится к контактным щекам с помощью медных водоохлаждаемых токоведущих труб, подсоединенных к щекам.

Кольцо гидроприжима служит для прижима контактных щек к электроду и состоит из двух полуколец из немагнитной стали, соединенных между собой осями.

Полукольцо состоит из соединенных между собой плитами трех водоохлаждаемых стаканов, в которые установлены гидравлические нажимные устройства, предназначенные для прижатия контактных щек к электродам.

Нажимные устройства состоят из гидравлических нажимных компенсаторов, которые позволяют регулировать усилие прижатия контактных щек к электроду дистанционно, сохраняя равномерность прижима всех щек.

Шинопровод.

Шинопровод предназначен для подвода электрического тока от электропечных трансформаторов к электрододержатедям и состоит из шихтованных пакетов медных труб, гибких токовводов, ленточных компенсаторов, деталей крепления и подвески.

Ленточные компенсаторы предохраняют вводы низкой стороны трансформатора от воздействия вибрации и температурных деформации. Между компенсаторами разных полярностей установлены электроизолирующие экраны.

Для передачи электрического тока от шинопровода к токовводу, а также для обеспечения возможности их перемещения по вертикали на величину хода электрода предусмотрены гибкие токовводы.

Гидроподъемник.

Гидроподъемник предназначен для перемещения токоввода .с электродом по вертикали и состоит из станины, в стаканах которой размещены два гидравлических плунжерных цилиндра; кожуха направляющих роликов; траверсы и кожуха подвесного. Подвесной кожух расположен внутри обоймы с поясом направляющих роликов, которые имеют устройства для регулировки положения подвесного кожуха в радиальном направлении.

Устройство для перепуска электродов.

Устройство предназначено для удержания электрода и перепуска его по мере срабатывания в процессе плавки.

Устройство состоит из двух зажимных колец - нижнего на траверсе гидроподъемника и верхнего, установленного на площадке над первым кольцом. Нижнее кольцо постоянно удерживает электрод посредством трех обжимных лент с цилиндрами. Цилиндры (отжима лент) выполнены поршневыми, внутри цилиндров установлены тарельчатые пружины, создающие усилие, необходимое для удержания электродов.

Система гидроприжима контактных щек.

Система предназначена для подачи рабочей жидкости в полости механизмов прижима контактных щек токовводов.

Насосная станция системы гидроприжима состоит из бака, установки насоса, коллектора.

В состав бака входят: собственно бак, на который установлены клапан предохранительный СППК-4 и термометр сопротивления ТСП 08789; крышка, на которой закреплены: фильтр, датчики уровня жидкости, теплообменники.

Установка насосов состоит из рамы, на которую установлены три насоса ЦНСА 38-220 с электродвигателями 4АМ 200 2УЗ, мощностью 45 кВт, n = 3000 об/мин; напорные патрубки насосов объединены общим коллектором, подвод конденсата пара через общий коллектор.Включение резервного насоса и отключение основного осуществляется как в ручном, так и в автоматическом режиме.

Коллектор включает в себя напорные и сливные трубопроводы, на которых установлены вентили для регулирования давления и расхода рабочей жидкости, кроме того, на сливном коллекторе установлены термопары сопротивления, реле протока, электроконтактные манометры для контроля температуры, протока и давления рабочей жидкости в механизмах прижима каждой фазы электропечи.

Управление работой станции гидроприжима осуществляется со шкафов и пультов управления электропечью.

Из бака конденсат пара установкой насосов (при работающем одном насосе) подается в напорный трубопровод коллектора и через вентили в полости механизмов прижима контактных щек осуществляются через следующие элементы:

вентили, сливной трубопровод коллектора, змеевики, теплообменников, металлоконструкции крышки, фильтры Ф 1 в бак.

Конденсат пара, предназначенный для заливки в бак станции гидроприжима, должен удовлетворять следующим требованиям:

| размер твердых частиц не более, мм массовая доля механических примесей не более ,% РН температура, К (°С), не более | 0,1 0,1 7,0-8,5 318 (45) |

Контроль уровня воды в баке осуществляется датчиком уровня жидкости ДУЖЕ - 200М.

Для подпитки бака конденсатом на фильтре Ф1 имеется вентиль ВН 1.

Система гидропривода.

Система гидропривода служит для подачи масла в устройства для перепуска электродов, гидравлические подъемники перемещения электродов.

Система включает: блок распределительный, в котором установлена гидравлическая аппаратура управления перепуском электродов, соединительные трубопроводы, гибкие рукава высокого давления, электроизолирующие муфты и вентили.

Гибкие рукава обеспечивают подключение к системе подвижных устройств перепуска, а электроизолирующие муфты предохраняют трубопроводы системы гидропривода от попадания под напряжение при пробое изоляции на исполнительных механизмах.

Управление гидроподъемниками осуществляется с помощью специальной панели, которая состоит из каркаса с комплектом золотников, манометров, вентилей и трубопроводной аппаратуры.

Рабочей жидкостью в системе является минеральное масло вязкостью 29-35 м/с при температуре 40 °С.

Установка направляющих роликов.

Установка направляющих роликов перемещения токоввода позволяет осуществлять центровку электрода в отверстии свода, что повышает надежность работы печи.

Для центровки электрода в своде к траверсе токоввода крепятся две балки, ролики которых свободно скользят по вертикальным направляющим (стойкам), закрепленным одним концом на каркасе свода, а вторым - на балках крепления цеха. Крепление направляющих роликов электрически изолировано от свода. Стойки направляющих хода токоввода являются подвеской свода.

Система водоохлаждения.

Оборудование электропечи работает в тяжелых температурных условиях. Для обеспечения надежной работы элементов электропечи (контактных узлов, клапанов, полукессонов) предусмотрено их охлаждение водой.

Система водоохлаждения состоит из напорных коллекторов и сливных корыт, напорных и сливных трубопроводов.

Подвод воды к составным частям, находящимся под напряжением, осуществляется с помощь, гибких резинотканевых рукавов.

Для контроля давления и температуры отходящей воды в напорных коллекторах системы водоохлаждения предусмотрена установка манометров, а на сливных коллекторах термопреобразователей сопротивления.

Система водоохлаждения свода.

Система служит для охлаждения узлов свода и состоит из напорного и сливного коллектора. Роль напорного коллектора для подвода воды к элементам свода выполняет кольцо каркаса свода. Слив воды осуществляется в два сливных рукава коллектора, расположенных на рабочей площадке.

Подвод воды осуществляется с помощью гибких резинотканевых рукавов. Длина рукавов, подсоединенных к составным частям, находящихся под напряжением, должна быть не менее 1500 мм. Для контроля давления и температуры отходящей воды на каркасе свода предусмотрена установка манометров, а на сливных коллекторах- термопреобразователей сопротивления.

Механическая установка конечных выключателей.

Механическая установка конечных выключателей служит для отключения подачи рабочей жидкости к плунжерным цилиндрам гидроподъемника при достижении крайних рабочих положений токовводов, крайнего верхнего уровня, а также для ограничения перемещения плунжеров при перепуске электрода.

Крепление конечных выключателей обеспечивает регулировку их положения.

Машина разливочная конвейернаяМашина предназначена для разливки металла.

Техническая характеристика:

производительность при непрерывной разливки и максимальном заполнении изложниц и скорости движения конвейера 13,2 м/мин, т/ч 240

| количество изложниц в одном конвейере, шт скорость подъема и опускания ковша под разливку: с металлом, м/мин порожнего, м/мин вместимость бака-мешалки для известкового молока, м Расход воды (максимальный) для душирования, м3/т скорость движения конвейера, м/мин длина конвейера, м время остывания продуктов плавки (от заливки в изложницы до выгрузки слитков), мин | 308 0,095 - 0,847 0,847 - 2,19 7,45 2,5 6,0 - 13,2 53 5-10 |

Дробилка двухвалковая с гладкими валками, тип ДГ-1000х550

Назначение: дробилка предназначена для дробления антрацита до размера кусков 8-12 мм.

Техническая характеристика дробилки:

| производительность для материалов средней твердости при ширине щели между валками 4-18 мм, м3/час диаметр валков, мм частота вращения валков, об/мин фракция дробленного антрацита, мм не более электродвигатель: мощность, кВт частота вращения, об/мин напряжение, В редуктор ЦД2-550 передаточное число | 11,9 - 53,5 1000 63, 89, 112 8,0 45 135 380 8,27 |

Насос камерный пневматический предназначен для транспортировки концентрата, измельченного антрацита по трубопроводам при помощи сжатого воздуха. Камерный насос представляет собой два сблокированных питателя с попеременной выдачей материала в трубопровод под воздействием сжатого воздуха. Управление насосом - дистанционное и автоматическое.

Техническая характеристика.

| Производительность, т/ч Приведенная длина трубопровода, м, не более в т.ч. по вертикали, м не более Внутренний диаметр трубопровода, мм Рабочее давление сжатого воздуха, МПа, не более Расход сжатого воздуха, расчетный, нм3/мин Ёмкость сосуда, м3 | 60,0 1000 50 200 0,6 60 6.3 |

Дозатор непрерывного действия 4273 ДН 12,6-6,3 предназначен для непрерывного автоматического весового дозирования сыпучих материалов. Техническая характеристика дозатора:

| принцип действия – принцип преобразования нагрузки – способ регулирования производительности – класс точности дозаторов по ГОСТ 16284-75-1,0 -допустимая погрешность дозирования не более ±1 % НПП (наибольшие пределы производительности): допускаемая погрешность учета суммарной массы, выданного дозатором материала, не более гранулометрический размер материала, мм влажность материала, %, не более потребляемая мощность, кВт | непрерывный электромеханический регулированием скорости лент ±1 % НПП до 25 5 1 |

Трансформатор печи

Трансформатор предназначен для понижения высокого напряжения сети до рабочего.

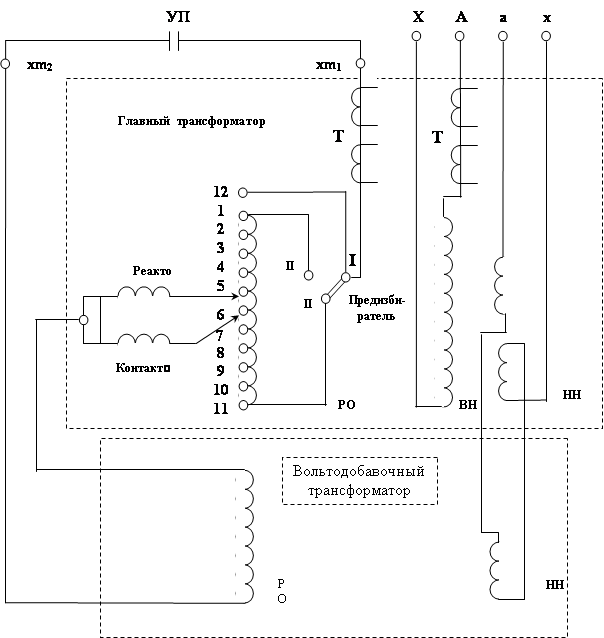

Трансформатор должен соответствовать техническим требованиям, приведенным в таблице 3.20. Схема соединения обмоток трансформатора приведена на рисунке 3.7.

|

Рисунок 3 -Принципиальная схема соединения обмоток.

Таблица 11 - Технические данные трансформатора.

| Степени | Полна мо ност Т В | Обмотка ВН | Обмотка НН | Электрод (фаза печи) | Без УПК | СУПК | ||||||||

| Напр кВ | Ток | Напр. Т В | Напр. В В | Напр. Т В | Ток к | Ток к | Плотн. тока к м2 | Плотн. провод., кем | Cos φ | Реакт. сопрот., .м Ом | Реакт. сопрот., м Ом | Cos φ | ||

| 1 | 8333 | 35 | 238,1 | 280 | 140 | 420 | 19,84 | 34,36 | 86,8 | 0,1427 | 0,8647 | 3.545 | 2,602 | 0,9295 |

| 2 | - | - | - | - | 126 | 406 | 20,52 | 35,34 | 89,6 | 0,1516 | 0,8609 | 3,356 | 2,413 | 0,9307 |

| 3 | - | - | - | - | -2 | 392 | 21,26 | 36,82 | 93,0 | 0,1627 | 0,8553 | 3,184 | 2,241 | 0,9312 |

| 4 | - | - | - | - | 98 | 378 | 22,04 | 38,17 | 96,4 | 0,1749 | 0,84792 | 3,032 | 2,089 | 0,9309 |

| 5 | 8333 | - | 238,1 | - | 84 | 364 | 22,89 | 39,65 | 100,2 | 0,1887 | 0,8378 | 2,894 | 1,957 | 0,9297 |

| 6 | 8012 | - | 228,9 | - | 70 | 350 | - | - | - | 0,1962 | 0,8330 | 2,820 | 1.877 | 0,9297 |

| 7 | 7691 | - | 219,7 | - | 56 | 336 | - | - | - | 0,2044 | 0,8273 | 2,748 | 1,805 | 0,9295 |

| 8 | 7371 | - | 210,6 | - | 42 | 322 | - | - | - | 0,2133 | 0,8207 | 2,678 | 1,735 | 0,9290 |

| 9 | 7050 | - | 201,4 | - | 28 | 308 | - | - | - | 0,2230 | 0,8130 | 2.6- | 1,668 | 0,9282 |

| 10 | 6730 | - | 192,3 | - | 14 | 294 | - | - | - | 0,2336 | 0,80939 | 2,546 | 1,603 | 0,9272 |

| 11 | 6409 | - | 183,1 | - | 0 | 280 | - | - | - | 0,2453 | 0,7932 | 2,483 | 1,540 | 0,9259 |

| 12 | - | - | - | - | 0 | 280 | - | - | - | - | - | - | - | - |

| 13 | 6409 | - | 183,1 | - | 0 | 280 | - | - | - | 0,2453 | 0,7932 | 2,483 | 1,540 | 0,9259 |

| 14 | 6089 | - | 174,0 | - | 14 | 266 | 0,2582 | 0,7803 | 2,422 | 1.479 | 0,9242 | |||

| 15 | 5768 | - | 164,8 | - | 28 | 252 | - | - | - | 0,2725 | 0,7651 | 2,363 | 1.420 | 0,9221 |

| 16 | 5448 | - | 155,7 | - | 42 | 238 | - | - | - | 0,2885 | 0,7468 | 2,305 | 1.362 | 0,9196 |

| 17 | 5127 | - | 146,5 | - | 56 | 224 | - | - | - | 0,30-66 | 0,7239 | 2,250 | 1,307 | 0,9162 |

| 18 | 4807 | - | 137,3 | - | 70 | 210 | - | - | - | 0,3270 | 0,6957 | 2,197 | 1,254 | 0,9120 |

| 19 | 4486 | - | 128,2 | - | 84 | 196 | 0,3504 | 0,6598 | 2,144 | 1,201 | 0,9072 | |||

| 20 | 4166 | - | -9,0 | - | 98 | 182 | - | - | - | 0,3773 | 0,6127 | 2,095 | 1,152 | 0,9006 |

| 21 | 3846 | - | 109,9 | - | -2 | 168 | - | - | - | 0,4088 | 0,5484 | 2,046 | 1,103 | 0,8926 |

| 22 | 3525 | - | 100,7 | - | 126 | 154 | - | - | - | 04459 | 0,4536 | 1,989 | 1,046 | 0,8847 |

| 23 | 3205 | 35 | 91,6 | 280 | 140 | 140 | 22,89 | 39,65 | 100,2 | 0,4905 | 0,2874 | 1,953 | 1,010 | 0,8699 |

Система очистки и дожигания отходящих газов

Система предназначена для очистки и дожигания технологических газовпечи и состоит: камеры дожигания; панель подачи сжиженного газа; осадительная камера; заслонка поворотная; клапан ДП - 600; клапан ДП - 1000.

Камера дожигания.

Камера дожигания предназначена для дожигания горючих взрывоопасных составляющих реакционных газов, образующихся при плавке ильменитовых концентратов в руднотермической печи. Дожигание производится за счет факела, горящего в двух форсунках сжиженного газа и воздуха, подаваемого на форсунки.

Техническая характеристика.

| Объёмный расход технологических газов (Т = 273 К, Р = 0,1 МПа), м3ч: на входе в камеру, не более на выходе из камеры Температура газов, не более, К: на входе в камеру на выходе из камеры Температура самовоспламенения газов, К Тип горелки - горелка низкого давления длиннофакельная ГНП – ЗБС Количество горелок, шт. Топливо - сжиженный газ (смесь пропан-бутан) удельная теплота сгорания, кДж/м3 давление газа перед горелками, номинальное, Па расход сжиженного газа, номинальный, м3/ч Объемный расход воздуха (Т = 273 К, Р = 0,1 МПа): на горение сжиженного газа, м3 общий расход воздуха, м3 Давление воздуха перед горелкой, номинальное, Па Давление воздуха, подаваемого в камеру дожигания. Па Охлаждающая среда давление охлаждающей воды, МПа температура охлаждающей воды начальная, °С температура охлаждающей воды, конечная, mах, °С расход охлаждающей воды, mах, м /ч Габаритные размеры, мм Длина Ширина Высота Масса, кг Масса в рабочем состоянии, кг | 4024 17500 1023 750 873 2 113400 1800 15 535 10200 900 4000 вода оборотная 0,4 25 45 64 5075 3950 4594 11200 13200 |

Камера дожигания состоит из клапана ДХ-100, корпуса камеры дожигания, коллектора подачи воздуха, горелки ГНП-ЗБС, клапана предохранительного. В комплект камеры дожигания входит панель для подачи газа к горелкам.

Камера представляет собой водоохлаждаемый корпус, на котором смонтированы горелки, коллектор для подачи воздуха в камеру и на горелки, клапаны для регулирования давления воздуха на горелке, клапаны ДХ-100 для регулирования давления воздуха на горелке — 2 шт.

Камера дожигания через «песочный» затвор соединяется со сводом рудно-термической печи для предотвращения выбивания технологических газов.

Пылеосадительная камера.

Пылеосадительная камера предназначена для грубой очистки от пыли технологических газов, образующихся при работе руднотермической печи.

Технические данные.

| Объемный расход технологических газов на входе в камеру (Т = 273 К, Р = 0,1 Мпа) м3/ч Температура газов на входе в камеру, не более, К (°С) Запыленность газов на входе в камеру, (Т = 273 К, Р=0,1 Мпа), г/м3 Скорость газов в сечении камеры, м/с Гидравлическое сопротивление. Па Эффективность пылеочистки в камере, % Охлаждающая среда – давление, Мпа температура начальная, не более, К (°С) температура начальная, не более, К (°С) расход, max, м3/ч Габаритные размеры, мм Длина Ширина Высота Масса камеры, кг | 17500 1000 (730) 20,0 2,73 50-80 20 вода оборотная 0,4 298 (25) 318 (45) 3 4500 5600 8900 35800 |

Пылеосадительная камера, черт. 45861 - 0 - 0 - 0, состоит из следующих основных частей: кожуха; футеровки; свода; тройника; затвора шиберного; пневмоаппарата эжекционного; перехода.

Камера представляет собой цилиндрическую футерованную шахту, установленную на четырех опорах, выполненных из профильного проката и укрепленных на перекрытиях цеха. Кожух выполнен сварным из листового и профильного проката. На обечайке предусмотрены патрубки для входа и выхода технологических газов, приварены кронштейны для крепления блока релейного радиоизотопного РРП-3, предназначенного для замера уровня пыли.

На конической части кожуха предусмотрено отверстие для выгрузки уловленной пыли. К фланцу этого отверстия присоединен тройник, к которому крепится затвор шиберный, шибер соединен с пневмоаппаратом эжекционным, который служит для транспортировки пыли.

Верхняя часть кожуха усилена фланцем, а в проеме для устройства взрывного клапана - ребрами жесткости. Нижняя часть цилиндрической обечайки также усилена кольцами с ребрами жесткости.

В верхней части футеровки, в месте установки свода, выполнен замок «шип-паз». Свод на футеровку ставится на уплотнение шнуром асбестовым.

Заслонка поворотная.

Заслонка поворотная предназначена для изменения направления потока отходящих газов и имеет два исполнения: нормально открытое и нормально закрытое, отличающиеся между собой положением поворотной части заслонки при отсутствии подачи сжатого воздуха в пневмоцилиндр.

Технические данные.

| Условный проход, мм Угол поворота заслонки, град. Температура среды максимальная, К (°С) Охлаждающая вода –техническая оборотная Давление воды на входе, МПа, не более Объемный расход воды на охлаждение, м3/ч | 1100 90 1273 (1000) 0,1 1 |

2.2 Выбор и расчёт вспомогательного оборудования

К вспомогательному оборудованию относится: изложница разделительная, установка приготовления пробок, изложница для шлака, тележка грузоподъёмностью 150 тонн с канатной тягой, стыкосварочная установка, пневмопочта, электротележка.

Изложница разделительная

Разделительная изложница предназначена для приёма расплава и разделения сливаемого шлака и чугуна.

Техническая характеристика

| Рабочая среда Температура расплава, К (°С), не более Плотность шлака, кг/м3 Плотность чугуна, кг/м3 Вместимость рабочая, м3 Вместимость по шлаку, м3 Вместимость по попутному металлу, м3 Масса изложницы в рабочем состоянии, кг, не более | шлак, металл 1973 (1700) 4300 7800 1,2 0,4 0,8 15570 |

Изложница разделительная состоит из сварного корпуса, футерованного изнутри шамотным кирпичом.

Стенка корпуса выполнены наклонными для облегчения удаления из него застывших продуктов плавки. На корпусе изложницы имеются цапфы для строповки при транспортировке. Подача изложницы под летку печи производиться на тележке. Разделение продуктов плавки (шлака и попутного металла) основано на разнице плотностей шлака и попутного металла. Продукты плавки из летки руднотермической печи по желобу попадают в разделительную изложницу и шлак перетекает в изложницы, установленные каскадом на второй тележке, а попутный металл переливается в ковш.

Изложница для шлака

Изложница для шлака, футерованная шамотным кирпичом, предназначена для приёма и перелива шлака.

Техническая характеристика

| Рабочая среда Температура расплава, К (°С), не более Плотность шлака, кг/м3 Вместимость рабочая, м3 Масса изложницы, кг Габаритные размеры, мм: длина ширина высота | шлак 1973 (1700) 4300 1,4 11805 3300 2470 925 |

Тележка грузоподъёмностью 150 тонн с канатной тягой

Тележка грузоподъёмностью 150 тонн с канатной тягой предназначена для перемещения разделительной изложницы, ковша для металла и каскада изложниц без шлака под летку РТП и со шлаком из под летки.

Техническая характеристика

| Грузоподъёмность, т Скорость передвижения, м/мин Ход, м Колея, по центру головок рельс, мм Лебёдка: Электродвигатель- Мощность, кВт Частота вращения, об/мин Напряжение, В Редуктор: Передаточное число Рекомендуемое масло Объём масла, л Масса, кг Тормоз Тормозной момент, кг/см Диаметр шкива, мм Масса, кг Тахогенератор Частота вращения, об/мин Барабан: Диаметр каната, мм Диметр барабана, мм Канатоёмкость, м Число рабочих витков Тяговое усилие, кг | 150 16 43,5 2500 Д808-У2 37 575 220 ИТНД-500 ТУ 24-8-662-60 101,325 индустриальное 12 75 88,5 ТКТ-300 ТУ 24-1787-87 4200 300 88,5 ТП-212 1500 23 600 50 26 8400 |

Установка приготовления пробок

Установка предназначена для приготовления огнеупорных пробок для заделки летки РТП.

Техническая характеристика.

| Производительность, шт/мин Размер пробки, мм Диаметр Длина Массовая доля компонентов смеси для приготовления пробок, %: Увлажнённая коалиновая глина (плотность 2 т/м3) Молотый антрацит (плотность 0,9 т/м3) Влажность смеси перед формовкой, % Электродвигатель, мощность, кВт | 8 130 300 83 17 21 15 |

Установка приготовления пробок состоит из шнека диаметром 500 мм, длиной 1500 мм и электродвигателя, установленных на раме. Работа установки приготовления пробок осуществляется следующим образом: с помощью кнопки управления включается электродвигатель и через загрузочную воронку вручную производиться дозированная загрузка смеси из коалиновой глины и антрацита в соотношении 5:1. Смесь шнеком выдавливается в виде сплошного цилиндрического стержня на листовую накладку, где вручную производиться разделение его на мерные (300 мм) отрезки для последующего складирования и сушки.

Стыкосварочная установка

Установка предназначена для электрической стыкосварки газовых трубок. Включает в себя отрезной станок, стыкосварочную машину МРС-50.

Техническая характеристика.

| Напряжение установки, В Сила тока, кА Мощность трансформатора, кВт Канатоёмкость, м Диаметр каната, мм | 6 3-10 60 6 13,5 |

Техническая характеристика нагревателя для ковшей

Установка нагревателей предназначена для нагрева и поддержания температуры футеровки ковша перед заливкой расплава.

| Температура нагрева, °С мах Время нагрева, ч Материал нагреватель –сталь марки Х20Н80-Н Количество параллельно соединённых элементов на фазе, шт Схема соединения Температура поверхности нагревателя, °С Масса установки, кг | 600 3,0 7 Y 820 860 |

Перемещение нагревателя осуществляется талью электрической, грузоподъёмностью 2 тонны. Запитка тали выполнена через гибкий токопровод, управление талью с площадки на отметке 7,800.

Тепловой экран

Площадка горнового на отметке 7,800 и площадка обслуживания каскада на отметке 3,500 оборудованы экранами тепловыми для защиты от теплоизлучения и брызг расплава во время выпуска.

Экран тепловой под отметкой 7,800, который в аварийной ситуации может оказаться под напряжением, подвешивается к перекрытию.

Места рабочих, обслуживающих каскад во время выпуска оборудуются душирующими устройствами и воздушными завесами от тепловых излучений.

На рабочие места приточный воздух подаётся воздухораспределителями душирующими с нижним подводом воздуха. Воздух подаётся от автономных кондиционеров.

Объём подаваемого воздуха 3500 м3/час принят из условия создания температуры 30°С.

0 комментариев