Навигация

Расчет допускаемых контактных напряжений

2.2 Расчет допускаемых контактных напряжений

Действительное число циклов нагружений зуба:

NН1 = L · 365 ·24 · n1 ·60 · kc · kг · С1 = 4 · 365 ·24 · 750 ·60 · 0,66 · 0,7 · 5 =

= 364,2 · 107 циклов;

NН2 = L · 365 ·24 · n2 ·60 · kc · kг · С2 = 4 · 365 ·24 · 150 ·60 · 0,66 · 0,7 · 1 =

= 14,6 · 107 циклов;

L = 4 года – срок службы, kс = 0,66 - коэффициент нагрузки в сутки,

kг = 0,7 - коэффициент нагрузки в году,

С1 = Uз.п. = 5, С2 = 1 – число зацеплений зуба за один оборот колеса.

NHO = (3…4) · 107 = 3 · 107 циклов – базовое число циклов.

Коэффициент долговечности КНL:

КНL1 = ![]() =

=  = 0,56; КНL2 =

= 0,56; КНL2 = ![]() =

=  = 0,82

= 0,82

Принимаем: КНL = 1.

SH = 1,2…1,3 – коэффициент безопасности при объемной обработке.

Принимаем: SH = 1,2.

Определим предельные контактные напряжения:

[σ]Hlim1 = (1,8…2,1) НВСР1 + 70 = 2 НВСР1 + 70 = 2 · 290 + 70 = 650 МПа;

[σ]Hlim2 = (1,8…2,1) НВСР2 + 70 = 2 НВСР2 + 70 = 2 · 270 + 70 = 610 МПа.

Определим допускаемые контактные напряжения:

[σ]H1 = ![]() КНL = 650/1,2 = 542 МПа;

КНL = 650/1,2 = 542 МПа;

[σ]H2 = ![]() КНL = 610/1,2 = 508 МПа;

КНL = 610/1,2 = 508 МПа;

Используем прочность по среднему допускаемому напряжению:

[σ]H = 0,5([σ]H1 + ([σ]H2) = 0,5 · (542 + 508) = 525 МПа.

2.3 Расчет допускаемых напряжений изгиба

Действительное число циклов при изгибе:

NF1 = NН1 = 364,2 · 107 циклов;

NF2 = NН2 = 14,6 · 107 циклов;

NFO = 4 · 106 циклов – базовое число циклов при изгибе.

Коэффициент долговечности КFL:

КFL1 = ![]() =

=  = 0,57; КFL2 =

= 0,57; КFL2 = ![]() =

=  = 0,85

= 0,85

Принимаем: КFL = 1.

SF = 1,7 – коэффициент безопасности при изгибе.

КFс = 1- коэффициент реверсивности.

Определим предельные напряжения при изгибе:

[σ]Flim1 = 2 НВСР1 = 2 · 290 = 580 МПа;

[σ]Flim2 = 2 НВСР2 = 2 · 270 = 540 МПа.

Определим допускаемые напряжения при изгибе:

[σ]F1 = ![]() КFL КFс = 580/1,7 = 341 МПа;

КFL КFс = 580/1,7 = 341 МПа;

[σ]F2 = ![]() КFL КFс = 540/1,7 = 318 МПа.

КFL КFс = 540/1,7 = 318 МПа.

Принимаем наименьшее:

[σ]F= 318 МПа.

3. Проектный расчет зубчатой передачи

Uз.п. = 5

Межосевое расстояние:

αω = Кα(Uз.п. + 1)  = 430 · (5 + 1)

= 430 · (5 + 1) ![]() = 133,4 мм.

= 133,4 мм.

Кα = 430 – для шевронной передачи [3].

Ψba = 0,4-0,5 – при симметричном расположении колес, берем: Ψba = 0,4.

Примем: КН = КНβ

Ψbd = 0,5Ψba (Uз.п. + 1) = 0,5 · 0,4 · (5+1) = 1,2

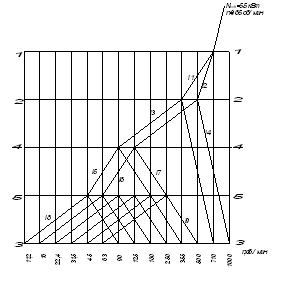

По Ψbd = 1,2 и соотношений твердости материалов колеса и шестерни принимаем: КНβ = 1,24.

Принимаем αω = 125 мм.

Модуль зацепления:

m = (0,01-0,02) αω = 1,25 – 2,5 мм, принимаем m = 2 мм.

Ширина колеса:

b2 = ψва · αω = 0,4 · 125 = 50 мм

b1 = b2 + 5 = 50 + 5 = 55 мм – ширина шестерни.

Минимальный угол наклона зубьев:

βmin = arcsin![]() = arcsin

= arcsin![]() = 8,05°

= 8,05°

При β = βmin сумма чисел зубьев zc = z1 + z2 = (2αω/m)cos βmin = (2 · 125/2)cos 8,05°= 123,77

Округляем до целого: zc = 123

Угол наклона зубьев:

β = arccos![]() = arccos

= arccos![]() = 10,26°,

= 10,26°,

при нем zc = (2 · 125/2)cos 10,26° = 123

Число зубьев шестерни:

z1 = zc / (Uз.п. + 1) = 123 / (5 + 1) ≈ 21

z2 = 123 – 21 = 102 – колеса.

Передаточное число:

Uф = 102 / 21 = 4,9, отклонение ΔU = 0,02U - допустимо.

Диаметры делительных окружностей:

d1 = m z1 /cos β = 2 · 21 / cos 10,26° = 43 мм – шестерни;

d2 = m z2 /cos β = 2 · 102 / cos 10,26° = 207 мм – колеса.

Торцевой (окружной) модуль:

mt = m /cos β = 2 / cos 10,26° = 2,033

Диаметры вершин зубьев:

dа1 = d1 + 2m = 43 + 2 · 2 = 47 мм;

dа2 = d2 + 2m = 207 + 2 · 2 = 211 мм.

Проверочный расчет.

Проверка контактных напряжений.

σН = ZE ZH Zε

Коэффициент жесткости материала:

ZE =  ; Вi = Ei / (1 – μi2).

; Вi = Ei / (1 – μi2).

У колес из стали 35Х:

Е = Е1 = Е2 = 210 ГПа; μ1 = μ2 = 0,3.

ZE = ![]() =

=  =

=  = 5,78 · 104

= 5,78 · 104

Коэффициент формы зуба:

ZН = ![]()

; tg αt = tg 20º / cosβ = tg 20º / cos 10,26° = 0,37

; tg αt = tg 20º / cosβ = tg 20º / cos 10,26° = 0,37

αt = 20,3º, β0 = arcsin (sin β · cos 20º) = arcsin (sin 10,26° · cos 20º) = 9,63º

ZН = ![]()

= 2,45

= 2,45

Коэффициент полной длины линии контакта всех зубьев в зацеплении.

εβ = b2 tgβ / π mt = b2 tgβ cosβ / π m = 50 · tg10,26° · cos10,26° / 3,14 · 2 = 1,42 >1

Zε = ![]() =

= ![]() = 0,77

= 0,77

εα = (1,88 – 3,2 ![]() ) cosβ = (1,88 – 3,2

) cosβ = (1,88 – 3,2 ![]() ) cos10,26° = 1,69

) cos10,26° = 1,69

Окружная сила:

Ft = 2Т2 / d2 = 2 · 304,83 / 207 · 10-3 = 2945 H

Коэффициент внешней силы:

КН = КНβ · КНV · КНα

После уточнения: КНβ = 1,14

КНV = 1 + δН q0 Vt![]()

![]() = 1 + 0,04 · 4,7 · 1,6

= 1 + 0,04 · 4,7 · 1,6![]()

![]() = 1

= 1

δН = 0,04; q0 = 4,7;

окружная скорость:

Vt = d2 ω2 / 2 = 207 · 10-3 · 15,7 / 2 = 1,6 м/с

КНα = КНα (Vt ; степень точности); КНα = 1,04

КН = 1,14 · 1 · 1,04 = 1,19

σН = 5,78 · 104 · 2,45 · 0,77![]() = 169,5 МПа < 525 МПа = [σ]H

= 169,5 МПа < 525 МПа = [σ]H

Проверка напряжения изгиба.

σF = ![]() YFS2 Yβ Yε

YFS2 Yβ Yε

Коэффициент внешней силы:

КF = КFβ · KFV · KFα = 1,13 ·1 · 1,04 = 1,18

КFβ = 1,13

KFV = 1 + δF q0 Vt![]()

![]() = 1 + 0,16 · 4,7 · 1,6

= 1 + 0,16 · 4,7 · 1,6![]()

![]() = 1

= 1

δF = 0,16

KFα = КНα = 1,04

Коэффициент формы (жесткости зуба на изгиб):

YFS2 = YFS2 (ZV1, χ)

Эквивалентное число зубьев:

ZV1 = Z1 / cos3 β = 21 / cos3 10,26° = 22

YFS2 = 3,6

Коэффициент угла наклона оси зуба:

Yβ = 1 – β / 140 = 1 – 10,26 / 140 = 0,927

Коэффициент перекрытия зацепления:

Yε = 1 / εα = 1 / 1,69 = 0,6

σF = ![]() 3,6 · 0,927 · 0,6 = 69,6 МПа < 318 МПа = [σ]F

3,6 · 0,927 · 0,6 = 69,6 МПа < 318 МПа = [σ]F

Похожие работы

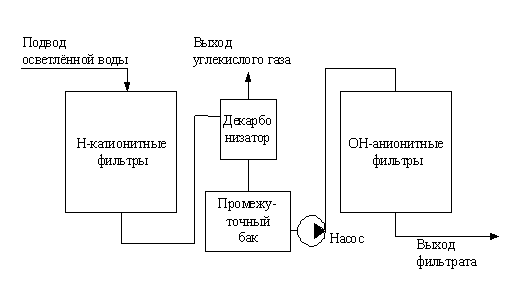

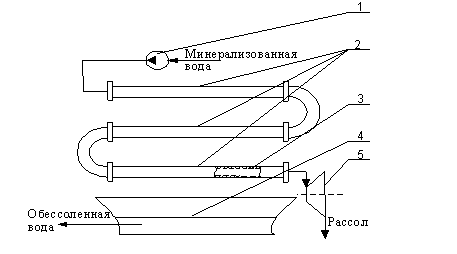

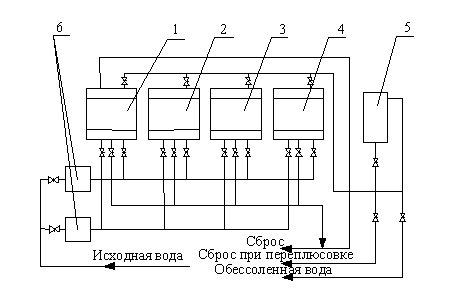

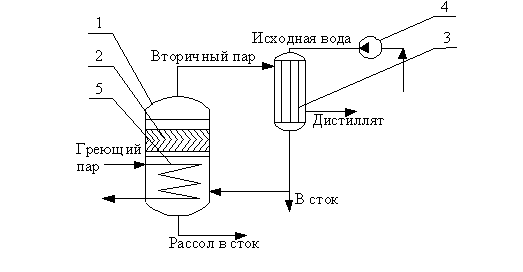

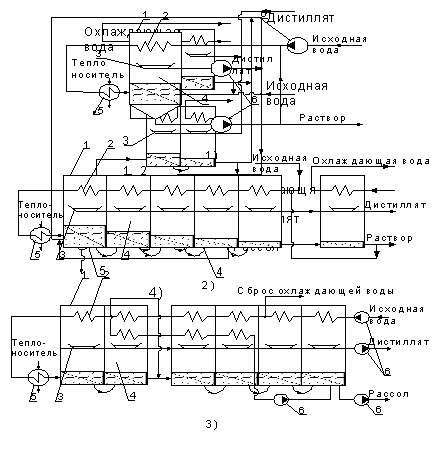

... безопасности. Для этого необходимо выделить всё оборудование и технологии, задействованные в проекте и определить все связанные с ними опасные и вредные производственные факторы. Адиабатная установка термического обессоливания включает в себя следующее оборудование: - камеры испарения со встроенными поверхностными конденсаторами; - конденсаторы; - циркуляционные, конденсатные и вакуумные ...

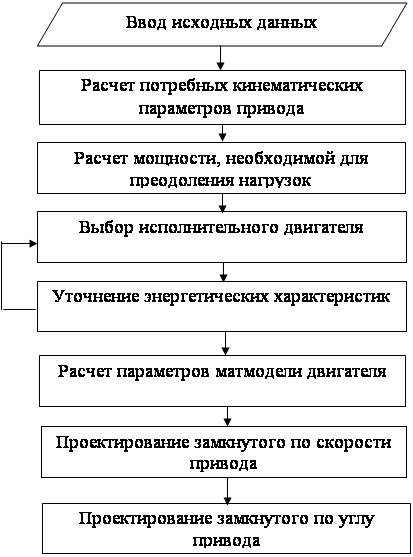

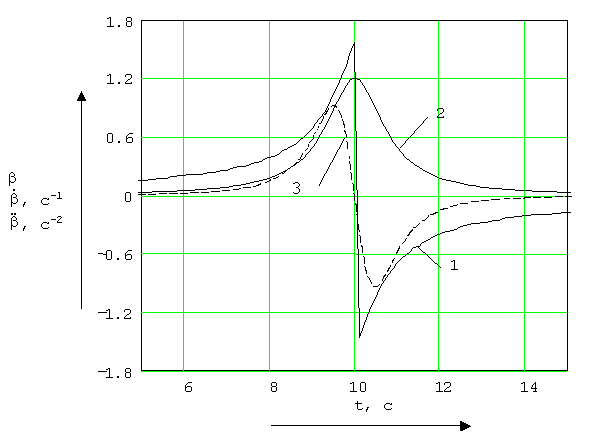

... 2. Тип элементов, входящих в изделие и количество элементов данного типа; 3. Величины интенсивности отказов элементов , входящих в изделие. Все элементы схемы ячейки 3 БУ привода горизонтального канала наведения и стабилизации ОЭС сведены в табл. 13.1. Среднее время безотказной работы блока можно рассчитать по формуле: (13.5) где L - интенсивность отказов БУ следящего привода. ...

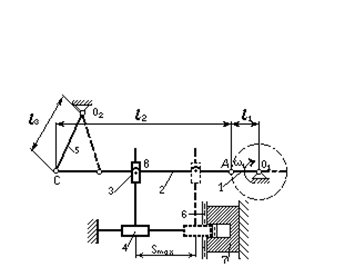

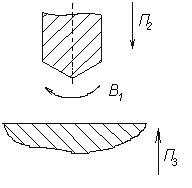

... характеристик решим графо-аналитическим методом, который основан на построении ряда последовательных положений звеньев механизма и соответствующих им планов скоростей. Механизм привода пресс-автомата с плавающим ползуном в масштабе μL=0,006 м/мм изобразим в двенадцати положениях. Положение механизма задаётся положением кривошипа 1. Каждое последующее положение кривошипа 1 отличается от ...

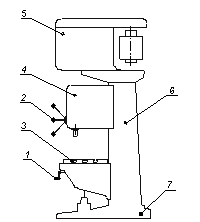

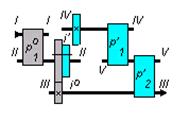

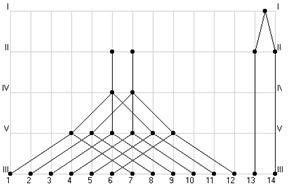

... СМАЗКИ 7. ВЫБОР СИСТЕМЫ УПРАВЛЕНИЯ ЗАКЛЮЧЕНИЕ ПЕРЕЧЕНЬ ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ВВЕДЕНИЕ Приводы металлорежущих станков выполняют широкий спектр движений: рабочих, вспомогательных, установочных и т.д. При этом перемещается инструмент или заготовка. Кинематические и силовые характеристики коробки скоростей должны обеспечить требуемые значения величины скоростей при обработке на ...

0 комментариев