Навигация

Выбор материала и определение допускаемых напряжений

3. Выбор материала и определение допускаемых напряжений

Выбор материала.

Ожидаемая скорость скольжения:

![]()

По таблице 1.1 из [2] с учетом Vск выбираем материал венца червячного колеса: Бр.ОЦС6-6-3 sв = 200(МПа), sт = 90(МПа), способ отливки – в металлическую форму.

Червяк принимаем Сталь45 закалённая HRC 45-50.

Расчет допускаемых напряжений.

Суммарное время работы передачи:

![]() ч

ч

где ![]() =5 лет – срок службы;

=5 лет – срок службы;

![]() =0,3 – годовой коэффициент использования;

=0,3 – годовой коэффициент использования;

![]() =0,3 – суточный коэффициент использования.

=0,3 – суточный коэффициент использования.

Суммарное число циклов перемены напряжений:

![]()

Эквивалентное число циклов перемены напряжений при расчете на контактную выносливость:

![]()

где ![]() - коэффициент приведения для расчетов на контактную выносливость ([2] табл. 2.2).

- коэффициент приведения для расчетов на контактную выносливость ([2] табл. 2.2).

При расчете на изгибную выносливость:

![]()

где ![]() - коэффициент приведения для расчетов на изгибную выносливость

- коэффициент приведения для расчетов на изгибную выносливость

([2] табл. 2.2).

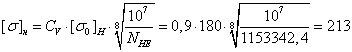

Допускаемые напряжения для расчета на контактную и изгибную выносливость:

![]() МПа

МПа

![]() МПа

МПа

где ![]() - предел выносливости;

- предел выносливости;

![]() - предел текучести.

- предел текучести.

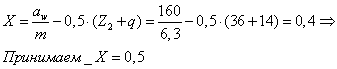

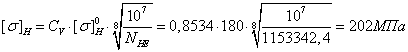

Расчётные допускаемые напряжения:

МПа

МПа

МПа

МПа

где ![]() - коэффициент, учитывающий интенсивность износа материала 1-ой группы ([2] рис. 2.3);

- коэффициент, учитывающий интенсивность износа материала 1-ой группы ([2] рис. 2.3);

![]() - коэффициент безопасности ([2] табл. 2.4).

- коэффициент безопасности ([2] табл. 2.4).

Предельные допускаемые напряжения для расчетов на прочность при действии пиковых нагрузок:

контактная прочность

![]() МПа

МПа

изгибная прочность

![]() МПа

МПа

Сравниваем предельные допускаемые напряжения и расчётные допускаемые напряжения:

![]()

![]()

4. Расчет червячной передачи

Значение коэффициента нагрузки:

![]()

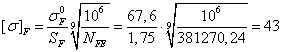

Ориентировочное значение межосевого расстояния:

![]()

где Т2 – вращающий момент на валу червячного колеса, Нм.

Число зубьев червячного колеса:

![]()

![]()

Осевой модуль:

![]()

![]()

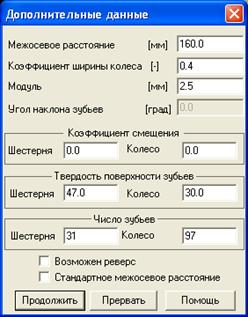

Значение модуля и коэффициента диаметра согласуется по рекомендации ГОСТ 2144-76 (таблица 28 [2]) с целью уменьшения номенклатуры зуборезного инструмента. Принимаем m = 6,3 и q=14.

Уточняем межосевое расстояние:

![]()

Округляем его до ближайшего стандартного значения из ряда: …125;160;180…

Принимаем ![]()

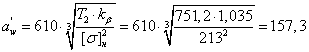

Коэффициент смещения:

Начальный угол подъема червяка:

![]()

Размеры червяка.

Диаметр делительный:

![]()

Диаметр начальный:

![]()

Диаметр вершин витков:

![]()

Диаметр впадин витков:

![]()

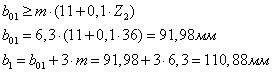

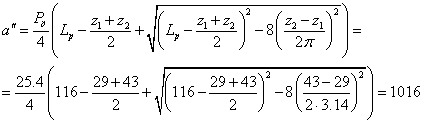

Длина нарезной части:

Выбираем ![]() мм.

мм.

Размеры червячного колеса.

Диаметр делительный окружности колеса:

![]()

Диаметр вершин зубьев:

![]()

Диаметр колеса наибольший:

![]()

Диаметр впадин зубьев:

![]()

Ширина венца колеса:

![]()

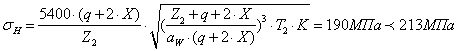

Проверочный расчёт передачи на прочность.

Окружная скорость на червяке:

![]()

Скорость скольжения в зацеплении:

![]()

Уточняем ![]() :

:

где

![]() - коэффициент, учитывающий интенсивность износа материала 1-ой группы

- коэффициент, учитывающий интенсивность износа материала 1-ой группы

Расчетное напряжение на рабочих поверхностях зубьев не превышает допускаемого, следовательно, ранее установленные параметры передачи можно принять:

![]()

КПД передачи.

![]()

где

![]() - предельный угол трения

- предельный угол трения

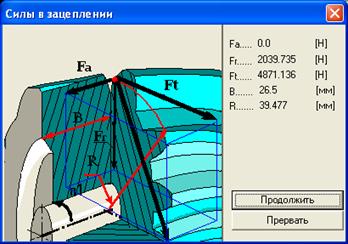

Силы в зацеплении.

Окружная сила на колесе (осевая на червяке):

![]()

Окружная сила на червяке (осевая на колесе):

![]()

Радиальная сила:

![]()

Проверка зубьев колеса по напряжениям изгиба.

Эквивалентное число зубьев колеса:

![]()

Коэффициент формы зуба колеса выбираем по таблице 31 [2]: ![]()

Напряжения изгиба в зубьях червячного колеса.

![]()

Условие прочности выполняется, так как sF<[s]F, следовательно, m и q были нами выбраны верно.

Тепловой расчёт.

Мощность на червяке:

![]()

Температура рабочая:

![]()

где ![]() - коэффициент, учитывающий отвод теплоты;

- коэффициент, учитывающий отвод теплоты;

![]() м2 - поверхность охлаждения корпуса;

м2 - поверхность охлаждения корпуса;

![]() - коэффициент теплоотдачи.

- коэффициент теплоотдачи.

Похожие работы

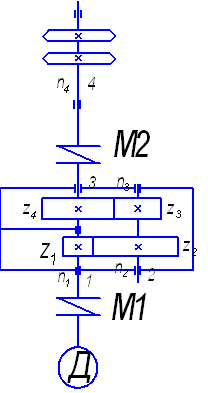

Определим мощности: кВт; ; ; ; где – мощность на валах редуктора, быстроходного, промежуточного, тихоходного валов и приводного вала, – коэффициенты полезного действия быстроходной и тихоходной ступени, муфты и звёздочки соответственно. Определим частоту вращения: ; ; ; ...

расчете учитываем к.п.д. привода, частоту вращения, мощность двигателя, крутящий момент на тихоходном валу. В зависимости крутящего момента и диаметра вала из справочника выбираем подходящую муфту. Для дальнейшей разработки и изготовления редуктора необходимо наглядное представление о нем. Для этого чертятся чертежи, по которым можно точно определить месторасположения каждой детали. По ...

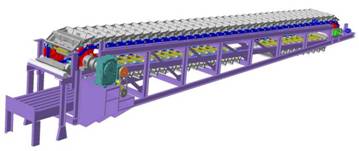

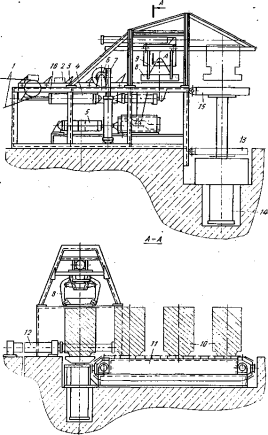

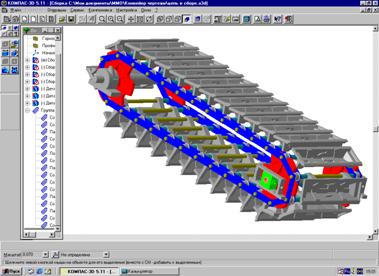

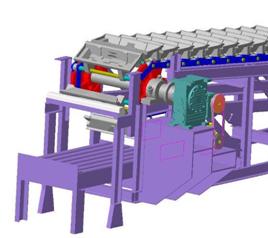

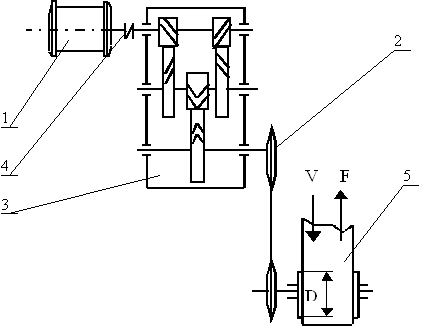

... . У ленточных машин не используются изложницы холостой ветви и требуется сравнительно частое регулирование и контроль состояния звеньев. 2.3. Модернизация узлов конвейера 2.3.1 Модернизация привода За время работы электролизного производства на литейных конвейерах было предложено и внедрено несколько разных схем привода: 1. Привод состоит из электродвигателя М2МА-6, мощностью N=3кВт, с ...

пени редуктора: об/мин 1.10 Определяем частоту вращения вала колеса промежуточной ступени двухступенчатого редуктора: об/мин 1.11 Определяем частоту вращения тихоходного вала: об/мин 1.12 Определяем мощность на валу электродвигателя: Вт 1.13 Определяем мощность на быстроходном валу редуктора: Вт 1.14 Определяем мощность на промежуточном валу редуктора: Вт 1.15 ...

0 комментариев