Навигация

Використання модифікуючих домішок при виробництві сухих будівельних сумішей

1.2.3 Використання модифікуючих домішок при виробництві сухих будівельних сумішей

Без використання модифікуючих домішок неможливе виробництво високоякісних будівельних матеріалів, що забезпечують велику швидкість проведення робіт в сукупності зі світовим рівнем якості будівництва.

Первинна модифікація сухих будівельних сумішей (СБУ) досягається введенням складних ефірів целюлози (ЕЦ) - гідроксиетил- і гідроксипропілметилцелюлози в кількості 0,05-0,5% для поліпшення таких властивостей будівельних розчинів, як водоутримання, пластичність, відкритий час розчину. Добавка ЕЦ дозволяє застосовувати розчини в тонкому шарі, значно знизивши норму витрати суміші. Основними продуктами для будівельної хімії є метил-гідроксипропілцелюлоза (МГПЦ) і метил-гідроксиетилцелюлоза (МГЕЦ). Метилцеллюлоза формує високу водоутримуючу здатність композиції і зберігає свої властивості при температурі 4-40 °С; регулює консистенцію і реологічні процеси в будівельних системах; покращує адгезійну здатність матеріалів до основи. Завдяки цьому можливий контроль над такими якостями початкового матеріалу, як еластичність і формостійкість.

Застосування синтетичних дисперсій як додаткового зв'язуючого в сумішах з гідравлічними в'яжучими згодом дало поштовх розвитку ідеї перекладу водної дисперсії в суху форму - порошок.

Ця ідея вперше в світі була реалізована фірмою "Wacker-Chemi GmbH" в 1953 p., внаслідок чого методом розпилювального сушіння був одержаний гомополімерний дисперсійний порошок "VINNAPAS". У подальші роки було освоєне виробництво сополімерних порошків на основі вінілового ефіру, вінілхлориду, етилену, стиролу і акрилату.

Внаслідок додавання в склад СБС редиспергуючих сополімерних порошків (РСП), які можуть виступати в якості домішок або самостійного полімерного в'яжучого досягається більш високий рівень їх модифікації. Мінеральні в'яжучі забезпечують високу міцність при стисненні, але не можуть працювати на розтягування і згин, мають погану адгезію до "неспоріднених" матеріалів, особливо до тих, що не всмоктують воду - глазурованої кераміки, пластиків, металів, пенополістиролу і т.п. При дозуванні РСП від 0,5 до 5 мас. % значно поліпшуються технологічність, адгезія до основи, міцність на згин, водостійкость, морозостійкість. При дозуванні більш 5-7 масі. % РСП починають працювати як самостійні полімерні в'яжучі. Тому модифіковані ними будматеріали починають проявляти еластичні властивості: витримують великі деформуючі навантаження, мають підвищену стійкість проти стирання, кращу технологічність нанесення.

Для збільшення текучості розчину, зниження водопотреби суміші, і як наслідок збільшення кінцевої міцності, густини і однорідності затвердіваючого каменю використовують пластифікатори. Сучасні пластифікатори являють собою продукт поліконденсації на основі меламін-формальдегіда, полікарбоксилата и поліетиленгліколя. До таких домішок, наприклад, відносяться суперпластфікатори Melment і Melflux виробництва німецької фірми "SKW Polymers". Особливо вони рекомендуються в рецептурах самовирівнюючих сумішей, де грають важливу роль розріджувачів, пластифікаторів, диспергаторів і зменшують усадку.

В комплекс спеціальних хімічних домішок, які використовуються для виробництва СБС також входять:

• Модифікатори схоплювання (прискорювачі та уповільнювачі схоплювання);

• Диспергатори;

• Пароутворювачі;

• Антивспінники;

• Гідрофобізатори (в якості них використовуються стеарати кальція і цинку);

• Целюлозні волокна;

• Консерванти.

Кожен із вище перерахованих продуктів був спеціально розроблений для вирішення тих або інших властивостей матеріалу. Саме це обумовлює успіх при виробництві СБС у всьому світі.

1.3 Особливості заводської технології виготовлення СБС

Європейські виробники сухих сумішей і устаткування для їх виготовлення вважають, що потужність заводу менше 8-10 т/год. економічно недоцільна. Це твердження цілком обґрунтовано, якщо врахувати, що незалежно від того, яку потужність має завод, він повинен випускати мінімально необхідну номенклатуру сумішей того рівня якості, який визначений в державних стандартах. Цього можна досягти лише в тому випадку, якщо заводська технологія передбачає:

- наявність не менше 8 витратних силосів (в деяких випадках їх кількість досягає 20), що забезпечує мінімально необхідну номенклатуру сумішей і їх необхідну якість;

- наявність спеціального змішувача центрифужного типу;

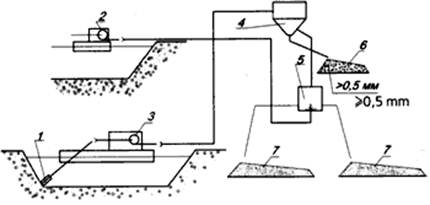

- можливість використання сухого піску мінімум трьох-чотирьох фракцій;

- можливість зберігання і введення необхідних доз хімічних домішок в змішувач;

- автоматизовану систему управління виробничим процесом, включаючи при необхідності сушіння і

- розсівання на фракції піску або інших заповнювачів, що виключає дію на процес суб'єктивних або випадкових чинників.

З одного боку, забезпечення вказаних вище умов для заводу малої продуктивності (7 т/год. і менше) приводить до істотного збільшення одноразових витрат і підвищення вартості експлуатації такого комплекту устаткування. З іншою - невиконання цих умов приведе до неможливості забезпечення потрібної якості продукції.

Без виконання вказаних вище умов створити виробництво, що стабільно випускає продукцію на сучасному якісному рівні незалежно від країни-виробника не представляється можливим.

Наступна особливість виробництва сухих сумішей пов'язана з використовуваним піском. Як указувалося вище, пісок необхідний декількох різних фракцій з вологістю не більше 0,1%. Разом з тим далеко не у всіх регіонах України такий пісок присутній на будівельному ринку, а якщо сухий пісок і може бути поставлений, то не завжди вдається повністю виключити попадання в нього вологи в процесі транспортування, особливо при дощовій погоді. Висновок очевидний: забезпечити необхідну якість сухої суміші в цьому випадку можливо, тільки якщо завод включає технологічну лінію по підготовці піску, тобто його сушку і розсівання на фракції.

Досить прогресивною є адаптація заводів по виробництву СБС до найбільш ефективної лізингової системи.

Однією з найпоширеніших схем заводу для виробництва СБС являється вертикальна. її принцип полягає в розміщенні силосів сировинних компонентів в верхній частині башти над витягнутим зверху вниз ланцюгом технологічного обладнання. Сировинні матеріали піднімаються вверх один раз - при завантаженні їх в силоси і далі при проходженні всіх технологічних операцій рухаються вниз.

Гравітаційна подача являється головною перевагою заводу з вертикальною схемою розміщення обладнання. Транспортуючих пристроїв між вагами, змішувачем і фасувальною машиною в цьому випадку не потребується. При горизонтальному розміщенні обладнання саме транспортуючі пристрої створюють проблеми при чергуванні рецептур. Необхідність будівництва потужної опорної конструкції, несучої навантаження від заповнених силосів являється недоліком вертикальної схеми.

ІІ. Машини для перемішування сухих будівельних сумішей. Опис конструкції і роботи проектованої машини

Машини для перемішування сухих будівельних сумішей мають ряд особливостей, пов’язаних із особливостями технології СБС.

Часто змішувачі додатково оснащують деагломераторами, які дозволяють диспергувати у складі суміші компоненти, схильні до налипання і утворення грудок.

Для зручності чищення і візуального контролю при зміні рецептури на корпусі змішувачів є великі оглядові люки з відкидними кришками.

У зв’язку з особливостями упаковки СБС у днищі змішувача роблять два розвантажувальні клапани. Через один з них готова суміш вивантажується в бункер і поступає на упаковку в мішки. Другий клапан не використовується, він зарезервований на випадок, якщо знадобиться відвантажувати продукцію в упаковці іншого типу, наприклад біг-бегах або маленьких пакетах.

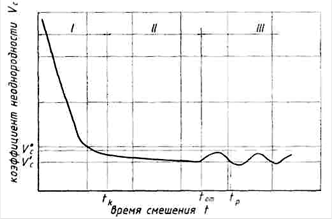

Найчастіше при виробництві сухих будівельних сумішей використовують два типи змішувачів: центрифужні та двобальні лопатеві. Вони забезпечують швидке та якісне перемішування компонентів.

Центрифужні змішувачі призначені для інтенсивного перемішування в дискретному режимі сухих порошкоподібних компонентів. Змішувач обладнаний розвантажувальним клапаном клапаном, який знаходиться всередині розвантажувального патрубка с фланцем. Привод розвантажувального клапана пневматичний. Сам корпус змішувача циліндричний, розміщення осі горизонтальне.

В верхній частині є три отвори з фланцями:

- для завантаження основних компонентів для ручного ввода добавок

- для аспірації

На боковій поверхні корпуса розміщені:

- спереду - смотровий люк с кришкою

- сзаду - три отвори з фланцями для установки деагломераторів.

Для ефективності перемішування сухих сумішей в якості робочого органа змішувача використовують основні лопаті, які забезпечують осьове переміщення компонентів суміші до центру, в той час як додаткові лопаті, розміщені на меншому радіусі, використовуються для организації осьового переміщення компонентів в зворотньому напрямі.

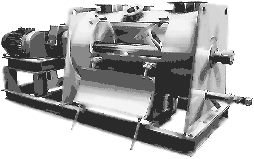

Рис. 2.1. Центрифужний змішувач СЦ-1200К

Технічна характеристика:

| Принцип дії | циклічний |

| Кількість циклів за годину | 15…24 |

| Число Fr | 7,81 |

| Загальний об’єм, м3 | 1,2 |

| Степінь заповнення, % | до 70 |

| Потребна в стисненому повітрі, МПа; м3/ч | 0,6; 0,01 |

| Електроживлення, В, Гц | 380, 50 |

| Встановлена потужність (с деагломераторами), кВт | 38,5 |

| Встановлена потужність (без деагломераторов), кВт | 22,0 |

| Габаритні розміри, мм | 3675х1400х1400 |

| Масса, кг | 2500 |

В якості проектованої машини мною був вибраний двобальний змішувач безперервної дії. Його установка, разом з установкою автоматичних ваг та фасувального обладнання дозволяє зменшити вплив людського фактора у виробництві та відкриває широкі можливості для автоматизації технологічного процесу.

Для перемішування глини при напівсухому і пластичному пересуванні керамічних виробів, а також для підготовки шихти в скляному, силікатному та інших виробництвах, а також при виробництві залізобетонних та бетонних конструкцій, асфальтних та будівельних сумішей широко використовують двовальні лопатеві змішувачі безперервної і циклічної дії. Їх застосовують як для приготування сумішей із кількох компонентів, так і для приготування гомогенної маси в сухому вигляді чи зі зволоженням. Зволожувати масу можна водою або паром низького тиску, а при виробництві асфальтних та залізобетонних сумішей розігрітим бітумом при температурі 160 –1800С. У разі зволоження паром досягають вищої якості виробів, оскільки пар прогріває масу, а потім, конденсуючись, зволожує її.

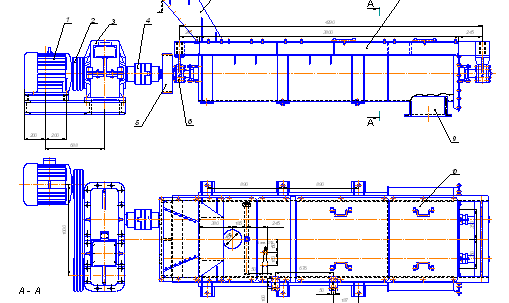

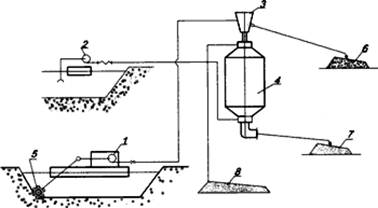

Рис. 2.2. Двовальний змішувач безперервної дії

а) загальний вигляд; б) кінематична схема приводу валів;

1 – електродвигун; 2 – пасова передача; 3 – редуктор; 4 – зубчаста передача; 5 – розвантажувальний патрубок; 6 – лопатевий вал; 7 – лопать; 8 – корпус.

Даний змішувач буде вписаний в вертикальну схему компоновки обладнання заводу для виробництва СБУ. Крім змішувача до неї будуть входити бункерні ваги, фасувальний комплекс та силоси для вихідних компонентів. Така схема дозволяє забезпечити гравітаційну подачу, тобто транспортуючих пристроїв між вагами, змішувачем і фасувальною машиною в цьому випадку не потребується.

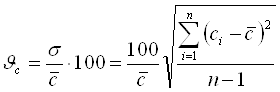

ІІІ. Розрахункова частина

Вихідні дані: річна продуктивність змішувача Пр=30000 т/рік

Визначимо годинну продуктивність змішувача:

П=Пр/ρ∙Те=Пр/ρ∙Тр∙zзм∙tзм∙Кв=30000/1,1∙280∙1∙8∙0,81=14,9м3/год≈15м3/год,

де ρ – щільність матеріалу; Тр – кількість робочих днів у році; zзм – кількість змін; tзм – тривалість зміни; Кв – коефіцієнт використання устаткуванні в часі.

Похожие работы

... орієнтовну величину основних параметрів цих машин, що є початковими при їх подальших розрахунках. Розділ 3. Дозування сипких і рідких матеріалів 3.1. Дозування будівельних матеріалів і рідких продуктів Сучасне виробництво будівельних матеріалів, виробів і конструкцій характеризується широким використовуванням багатокомпонентних будівельних сумішей. При їх приготуванні значна увага ві ...

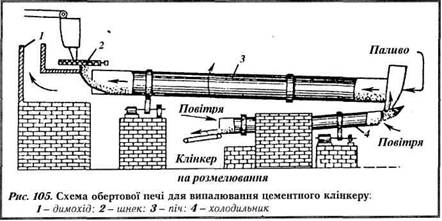

... або збірних будівель і споруд. 2. Випалювальні будівельні матеріали. Їх виготовляють з глини крейди, вапняку, піску та інших речовин. Необхідних властивостей виготовлені матеріали набувають у процесі випалення за високої температури. До випалювальних будівельних матеріалів належать керамічні вироби, вапно, цемент, керамзит тощо. При їх виготовленні використовують термічні процеси, які потребують ...

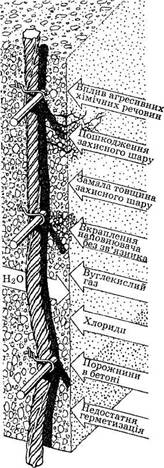

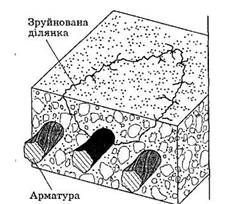

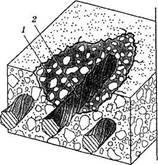

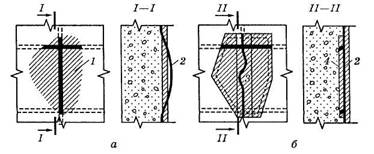

... +40 Стійкість до дощу Через 1-2 год (залежно від температ Через 12 год ури і вологості повітря) Витрата, л/м2 0,3-0,7 0,2-0,5 Способи захисту залізобетонних конструкцій наведено на рис. 7.1. 8. Улаштування захисних покриттів будівельних залізобетонних конструкцій Для захисту бетону і залізобетонних конструкцій, що зазнають впливу різних рідин і агресивних середовищ, широко ...

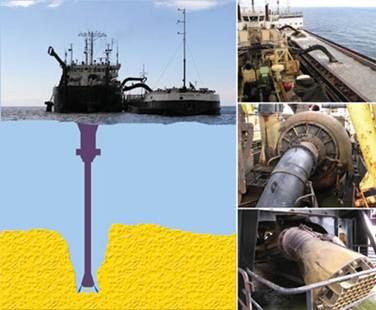

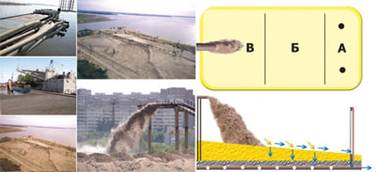

... ТОВ "Папернянський кар`єр скляних піків" – одне з провідних підприємств України з видобутку кварцових пісків для виробництва скла. Добувати високоякісні піски з родовища біля села Паперні Чернігівської області розпочали ще у 1714 році. У той час родовище розроблялося для потреб Гомельського заводу скляних виробів. У 90-ті роки виробництво практично припинилося. Проте в 1998 році було створено ...

0 комментариев