Навигация

Розрахунок параметрів змішувача

3.1 Розрахунок параметрів змішувача

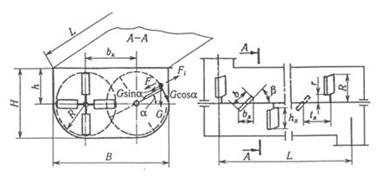

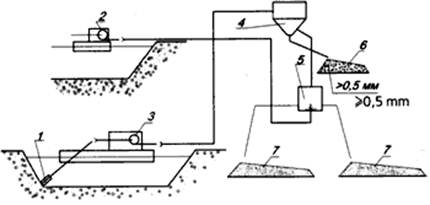

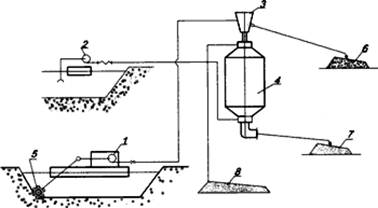

Рис. 3.1. Схема до розрахунку основних конструктивних параметрів змішувача

Продуктивність змішувача

П=3600π(R2-r2)b′лknkзn,

де R, r – відповідно зовнішній і внутрішній радіуси, м;

b′л – проекція ширини лопаті на напрям обертання, м;

kn – коефіцієнт повернення суміші, який залежить від кількості лопатей із зворотним кутом їх установлення, kn=0,7;

kз – коефіцієнт заповнення змішувача, kз=0,58;

n – частота обертання лопатей:

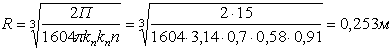

![]() ,

,

де ω – кутова швидкість обертання лопатей, приймаємо ω=5,7 рад/с.

З формули для визначення продуктивності шляхом математичних перетворень визначаємо зовнішній радіус обертання лопатей, при цьому прийнявши, що:

r=R/2; b′л=bлcosα=0,42Rcos45,

де bл-ширина лопаті; α – кут між лопаттю та горизонтальною площиною в момент виходу лопаті за поверхню розділу, α=40….45˚.

Тоді:

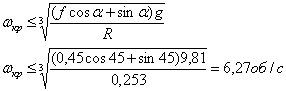

Критична швидкість вала, рад/с

де f – коефіцієнт тертя, f=0,45.

Геометричні розміри змішувача на основі аналізу розмірів існуючих машин визначаються із таких співвідношень

bk=1,5R=1,5∙0,253=0,380 м

h=1,35R=1,35∙0,253=0,342 м

hл=0,5R=0,5∙0,253=0,127 м

bл=0,42R=0,42∙0,253=0,106 м

tл=0,75R=0,75∙0,253=0,109 м

B= bk +2R=3,5R=3,5∙0,253=0,886 м

H=h+R=2,35R=2,35∙0,253=0,595 м

Довжина корпуса змішувача

L=(0,12…0,14)Bkл=0,14∙0,886∙32=3,8 м

де В – ширина корпуса;

kл – кількість парних лопатей на кожному валу, kл=32(табл. 4.1 [3])

Крок лопатей на валу

S=L/ kл=3,8/32=0,12 м

Відстань від осі кінцевої лопаті до торцевої стінки корпусу змішувача:

S1=S/3=0,12/3=0,04 м

Місткість змішувача у вагових одиницях, кг

Gм=SLρk3=0,185∙3,8∙1100∙0,58=978,56 кг,

де S – площа перерізу матеріалу, при α=40….45˚

S=(2,854…2,933)R2=2,894∙0,2532=0,185 м2

Маса матеріалу

Gм=(1,21…1,41) R3 ρk3 kл=1,31∙0,2533∙1100∙32∙0,58=945 кг

Місткість змішувача в об’ємних одиницях, м3

V=(1,21…1,41) R3 k3 kл=1,31∙0,2533∙32∙0,58=0,394 м3

Площа проекції лопатей на радіальну площину

S=π(R2-r2)ψ=3,14(0,2532-0,12652)0,08=0,012 м2,

де ψ – коефіцієнт довжини лопатей по окружності, ψ=0,08 (табл. 4.1 [3]) Середній радіус

Rср=(R+r)/2=(0,253+0,1265)/2=0,190 м

Швидкість руху матеріалу вздовж осі змішувача, м/с:

v1= Rсрωtgα=0,190∙1∙5,7=1,083 м/с

Тиск суміші на лопать в осьовому напрямку, Па:

q1=Cρ v12=6∙1100∙1,0832=16889,6 Па.

де С=3...9 – коефіцієнт опору. Значення коефіцієнта С залежать від складу і консистенції суміші і можуть змінюватися в широких межах, тому потужність електродвигуна лопатевого змішувача вибирають із запасом.

Осьове зусилля на одну лопать, Н:

P1=π∙C∙ρ∙ω2∙tgα∙Rcр∙(R2-r2)∙ψ=3,14∙6∙1100∙5,72∙1∙0,1902∙(0,2532-

-0,12652)∙0,08=203,9 Н

Окружне зусилля на одну лопать, Н:

Pв= 2∙π∙C∙ρ∙ ω2∙∙tgα∙R3cр∙(R-r)∙ψ=2∙3,14∙6∙1100∙5,72∙1∙0,1903∙

∙ (0,253-0,1265) ∙0,08=201,6 Н

Осьове зусилля, що діє на лопатевий вал, Н:

Pв=P1 ∙ kл∙ k3=204∙32∙0,58=3264 Н.

Визначаємо потужність електродвигуна привода обертання лопатевих валів.

Потужність на подолання опору суміші в осьовому напрямку:

N1=π∙C∙ρ∙ω3∙tg3α∙R3cр∙(R2-r2)∙i∙ψ∙k3=3,14∙6∙1100∙5,73∙13∙0,1903∙(0,2532-

-0,12652) ∙64∙0,08∙0,58=7058,62 Вт,

де і – загальне число лопатей, і=64.

Потужність для подолання сили тертя суміші по поверхні лопатей:

N2=![]() ∙π∙C∙ρ∙ω3∙tg2α∙R2cр∙(R2-r2)∙i∙ψ∙k3∙f=

∙π∙C∙ρ∙ω3∙tg2α∙R2cр∙(R2-r2)∙i∙ψ∙k3∙f=![]() ∙3,14∙6∙1100∙5,73∙13∙0,1902∙

∙3,14∙6∙1100∙5,73∙13∙0,1902∙

∙(0,2532--0,12652) ∙64∙0,08∙0,58∙0,6=4386,25 Вт,

де f=0,5…0,65 – коефіцієнт тертя суміші по сталі.

Потужність для подолання опору суміші по поверхні корпуса, Вт

![]()

=![]()

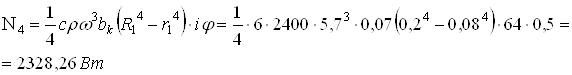

Потужність для подолання опору суміші обертанню кронштейнів, Вт:

bк- ширина кронштейна лопаті, мм; bк=0,07 м; табл.[4.1] bк= 70 мм.

R1- зовнішній радіус обертання кронштейна лопаті, мм;

табл. [4.1], R1=200=0,2 м.

r1 – внутрішній радіус обертання кронштейна лопаті, мм

табл. [4.1] r1=80 мм=0,08 м.

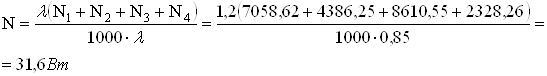

Сумарна розрахункова потужність електродвигуна, кВт,

![]() = 1,1...1,3 – коефіцієнт запасу потужності, що враховує можливість заклинювання лопатевого вала.

= 1,1...1,3 – коефіцієнт запасу потужності, що враховує можливість заклинювання лопатевого вала.

![]() = 0,8...0,9 – ККД передачі привода.

= 0,8...0,9 – ККД передачі привода.

Похожие работы

... орієнтовну величину основних параметрів цих машин, що є початковими при їх подальших розрахунках. Розділ 3. Дозування сипких і рідких матеріалів 3.1. Дозування будівельних матеріалів і рідких продуктів Сучасне виробництво будівельних матеріалів, виробів і конструкцій характеризується широким використовуванням багатокомпонентних будівельних сумішей. При їх приготуванні значна увага ві ...

... або збірних будівель і споруд. 2. Випалювальні будівельні матеріали. Їх виготовляють з глини крейди, вапняку, піску та інших речовин. Необхідних властивостей виготовлені матеріали набувають у процесі випалення за високої температури. До випалювальних будівельних матеріалів належать керамічні вироби, вапно, цемент, керамзит тощо. При їх виготовленні використовують термічні процеси, які потребують ...

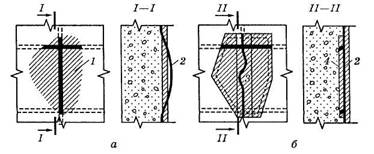

... +40 Стійкість до дощу Через 1-2 год (залежно від температ Через 12 год ури і вологості повітря) Витрата, л/м2 0,3-0,7 0,2-0,5 Способи захисту залізобетонних конструкцій наведено на рис. 7.1. 8. Улаштування захисних покриттів будівельних залізобетонних конструкцій Для захисту бетону і залізобетонних конструкцій, що зазнають впливу різних рідин і агресивних середовищ, широко ...

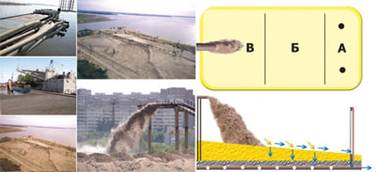

... ТОВ "Папернянський кар`єр скляних піків" – одне з провідних підприємств України з видобутку кварцових пісків для виробництва скла. Добувати високоякісні піски з родовища біля села Паперні Чернігівської області розпочали ще у 1714 році. У той час родовище розроблялося для потреб Гомельського заводу скляних виробів. У 90-ті роки виробництво практично припинилося. Проте в 1998 році було створено ...

0 комментариев