Навигация

Производственные технологии

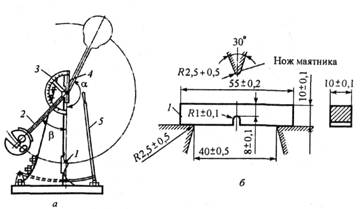

При работе деталей машин возможны динамические нагрузки, при которых многие металлы проявляют склонность к хрупкому разрушению. Опасность разрушения усиливают надрезы - концентраторы напряжений. Для оценки склонности металла к хрупкому разрушению под влиянием этих факторов проводят динамические испытания на ударный изгиб на маятниковых копрах (рис. 1). Стандартный образец устанавливают на две опоры и посредине наносят удар, приводящий к разрушению образца. По шкале маятникового копра определяют работу К, затраченную на разрушение, и рассчитывают основную характеристику, получаемую в результате этих испытаний - ударную вязкость:

KC = K/S'0 ,

где S'0 - площадь поперечного сечения образца в месте надреза.

Единица измерения ударной вязкости – мегаджоуль на квадратный метр (МДж/м2).

В соответствии с ГОСТ 9454-78 предусмотрены испытания образцов с концентратором напряжений трех видов: (U-образным (радиус надреза r = 1мм); V-образным (r = 0,25 мм) и Т-образным (трещина усталости, созданная в основании надреза). Соответственно ударную вязкость обозначают: KCU, КСТ, KCV. Основным критерием ударной вязкости является KCU. Она состоит из двух составляющих:

KCU = КС3 + КСр,

где КС3 - работа зарождения трещины; КСР ≈ КСТ - работа распространения трещины. Чем острее надрез, тем меньше КС3. Критерий КСТ является критерием трещиностойкости, оценивающим сопротивление материала распространению трещины.

Рис. 1. Схема маятникова копра (а) и испытание под удар (б):

1 - образец; 2 - маятник; 3 - шкала; 4 - стрелка шкалы; 5 – тормоз

Ударная вязкость из всех характеристик механических свойств наиболее чувствительна к снижению температуры. Поэтому испытания на ударную вязкость при пониженных температурах используют для определения порога хладноломкости - температуры или интервала температур, в котором происходит снижение ударной вязкости.

Хладноломкость - свойство металлического материала терять вязкость, хрупко разрушаться при понижении температуры. Хладноломкость проявляется у железа, стали, металлов и сплавов, имеющих ОЦК или ГП решетку. Она отсутствует у металлов с ГЦК решеткой.

Рис. 2. Влияние температуры испытания на процент вязкой составляющей в изломе (В) и ударную вязкости материала KCU, КСТ

На переход от вязкого разрушения к хрупкому указывают изменения строения излома и резкое снижение ударной вязкости (рис. 2) в интервале температур (tB–tx) (граничные значения температур вязкого и хрупкого разрушения). Строение излома изменяется от волокнистого матового при вязком разрушении (t ≥ tB) до кристаллического блестящего при хрупком разрушении (t ≤ tx). Порог хладноломкости обозначают интервалом температур (tB - tH) либо одной температурой t50 при которой в изломе образца имеется 50% волокнистой составляющей и КСТ снижается наполовину.

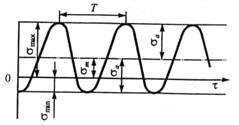

Многие детали машин (валы, шатуны, зубчатые колеса) испытывают во время работы повторяющиеся циклические нагружения. Цикл напряжения - совокупность изменения напряжений между двумя его предельными значениями σmax и σmin в течение периода Т. При экспериментальном исследовании сопротивления усталости материала за основной принят синусоидальный цикл изменения напряжения (рис.3). Он характеризуется коэффициентом асимметрии цикла R = σmin/σmax; амплитудой напряжения σa = (σmax - σmin)/2; средним напряжением цикла σm = (σmax+σmin )/2.

Различают симметричные циклы (R = -1) и асимметричные (R изменяется в широких пределах). Различные виды циклов характеризуют различные режимы работы деталей машин.

Процессы постепенного накопления повреждений в материале под действием циклических нагрузок, приводящие к изменению его свойств, образованию трещин, их развитию и разрушению, называют усталостью, а свойство противостоять усталости - выносливостью (ГОСТ 23207- 78).

Разрушение от усталости по сравнению с разрушением от статической нагрузки имеет ряд особенностей.

1. Оно происходит при напряжениях, меньших, чем при статической нагрузке (меньших предела текучести или временного сопротивления).

2. Разрушение начинается на поверхности (или вблизи от нее) локально, в местах концентрации напряжений (деформации). Локальную концентрацию напряжений создают повреждения поверхности в результате циклического нагружения либо надрезы в виде следов обработки, воздействия среды.

3. Разрушение протекает в несколько стадий, характеризующих процессы накопления повреждений в материале, образования трещин усталости, постепенное развитие и слияние некоторых из них в одну магистральную трещину и быстрое окончательное разрушение.

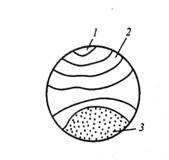

4. Разрушение имеет характерное строение излома, отражающее последовательность процессов усталости. Излом состоит из очага разрушения (места образования микротрещин) и двух зон - усталости и долома (рис.4). Очаг разрушения примыкает к поверхности и имеет небольшие размеры и гладкую поверхность.

Зону усталости формирует последовательное развитие трещины усталости.

Рис. 3. Синусоидальный цикл изменения напряжений

В этой зоне видны характерные бороздки, которые имеют конфигурацию колец, что свидетельствует о скачкообразном продвижении трещины усталости. Зона усталости развивается до тех пор, пока в уменьшающемся рабочем сечении напряжения возрастут настолько, что вызовут его мгновенное разрушение.

Эту последнюю стадию разрушения характеризует зона долома.

|

|

Рис. 4. Излом усталостного разрушения: 1 - очаг зарождения трещины; 2 - зона усталости; 3 - зона долома (схема)

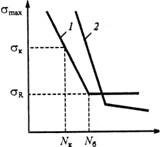

О способности материала работать в условиях циклического нагружения судят по результатам испытаний образцов на усталость (ГОСТ 25.502-79). Их проводят на специальных машинах, создающих в образцах многократное нагружение (растяжение-сжатие, изгиб, кручение). Образцы (не менее 15 шт.) испытывают последовательно на разных уровнях напряжений, определяя число циклов до разрушения. Результаты испытаний изображают в виде кривой усталости, которая в логарифмических координатах: максимальное напряжение цикла σmax (или σa) - число циклов нагружений n cостоит из участков прямых линий (рис.5). Горизонтальный участок определяет напряжение, которое не вызывает усталостного разрушения после неограниченно большого или заданного (базового Nσ) числа циклов. Это

Рис. 5. Кривые усталости для стали (1 ) и цветных металлов (2)

напряжение представляет собой физический предел выносливости σR (R - коэффициент асимметрии цикла), при симметричном цикле σ - 1. Наклонный участок кривой усталости характеризует ограниченный предел выносливости, равный напряжению σK, которое может выдержать материал в течение определенного числа циклов (NK).

Кривые с горизонтальным участком типичны для сталей при невысоких температурах испытаний. Кривые без горизонтального участка (кривая 2 на рис.5.) характерны для цветных металлов, а также для всех материалов, работающих при высоких температурах или в коррозионной среде. Такие материалы имеют только ограниченный предел выносливости.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.6. Обобщенная диаграмма усталостного разрушения (схема): I – стадия постепенного накопления повреждений до возникновения трещины усталости; II – стадия распространения трещины; III – стадия долома

Кривые усталости позволяют определить следующие критерии

1) циклическую прочность - физический или ограниченный предел выносливости. Она характеризует несущую способность материала, т.е. то наибольшее напряжение, которое он способен выдержать за определенное время работы;

2) циклическую долговечность - число циклов (или эксплуатационных часов), которые выдерживают материал до образования усталостной трещины определенной протяженности или до усталостного разрушения при заданном напряжении. Долговечность также может быть неограниченной (при σmax < σ-1) и ограниченной (при σmax > σ-1).

Кривые выносливости в области ограниченной долговечности определяют на основе статистической обработки результатов испытаний. Это связано со значительным разбросом долговечности из-за ее высокой чувствительности к состоянию поверхности образцов.

Кроме определения рассмотренных выше критериев многоцикловой выносливости, для некоторых специальных случаев применяют испытания на малоцикловую усталость. Их проводят при высоких напряжениях (выше при σ0,2) и малой частоте нагружения (обычно не более 5 Гц). Эти испытания имитируют условия работы конструкций (например, самолетных), которые воспринимают редкие, но значительные циклические нагрузки. База таких испытаний не превышает 5*104 циклов, поэтому малоцикловую усталость материала характеризует левая верхняя ветвь кривой усталости (рис. 5).

Кривые усталости характеризуют стадию разрушения и не отражают процессы, ему предшествующие. Более показательна обобщенная диаграмма усталости (рис.6). Она содержит дополнительные линии (штриховые), выделяющие в процессах усталости три стадии.

Обобщенная диаграмма позволяет установить дополнительные критерии выносливости. Из них наиболее важное значение имеет живучесть, определяемая скоростью роста трещины усталости (СРТУ). Живучесть характеризует способность материала работать в поврежденном состоянии после образования трещины (в области II на рис.6). Живучесть (СРТУ) - критерий надежности материала, с помощью которого прогнозируют работоспособность детали, рассчитанную на циклическую прочность по ограниченному пределу выносливости. При высокой живучести (малой СРТУ) можно своевременно путем дефектоскопии обнаружить трещину, заменить деталь и обеспечить безаварийную работу конструкции.

Конструкционная прочность - комплексная характеристика, включающая сочетание критериев прочности, жесткости, надежности и долговечности.

Критерии прочности материала выбирают в зависимости от условий его работы. При статических нагрузках критериями прочности являются временное сопротивление σB и предел текучести σ0,2 (σT) характеризующие сопротивление материала пластической деформации. Поскольку при работе большинства деталей пластическая деформация недопустима, то их несущую способность, как правило, определяют по пределу текучести. Для приближенной оценки статической прочности используют твердость НВ (для сталей справедливо эмпирическое соотношение σB - НВ/3,4).

Большинство деталей машин испытывает длительные циклические нагрузки. Критерий их прочности - предел выносливости σR (при симметричном круговом изгибе σ-1).

По значениям выбранных критериев прочности рассчитывают допустимые рабочие напряжения. При этом, чем больше прочность материала, тем выше допустимые рабочие напряжения и меньше размеры и масса детали.

Однако повышение уровня прочности материала и, как следствие, рабочих напряжений сопровождается увеличением упругих деформаций

Εупр = σ / Е

где Е - модуль нормальной упругости.

Для материалов, используемых в авиационной и ракетной технике, важна эффективность материала по массе. Она оценивается удельными характеристиками: удельной прочностью σB/(ρg) (где ρ - плотность материала; g - ускорение свободного падения) и удельной жесткостью Е/(pg).

В качестве критериев конструкционной прочности выбирают те характеристики, которые наиболее полно отражают прочность в условиях эксплуатации.

Кроме стандартных механических характеристик σBи σ0,2 характеризующих металлургическое и технологическое качество материала, для оценки конструкционной прочности необходимы характеристики прочности при рабочих температурах и в эксплуатационных средах.

Например, для расчета на прочность вала, работающего во влажной атмосфере при 250°С, необходимы σBи σ0,2 , E при такой температуре, а также σ-1, определенный во влажной среде и при нагреве.

Работоспособность материала детали в условиях эксплуатации характеризуют следующие критерии конструкционной прочности:

1. Критерии прочности σB, σ0,2, σ-1, которые при заданном запасе прочности определяют допустимые рабочие напряжения, массу и размеры деталей;

2. Модули упругости Е, G, которые при заданной геометрии детали определяют величину упругих деформаций, т.е. ее жесткость;

3. Пластичность d, y, ударная вязкость КСТ, KCV, KCU, вязкость разрушения К1с, порог хладноломкости t50, которые оценивают надежность материала в эксплуатации;

Похожие работы

... четвёртую и пятую группы вместе взятые, но не является основным производством.Полный список продукции и прейскурант на конец 2001 года см. Приложение 3. Производственный ассортимент постоянно обновляется и расширяется. После консультации с западными специалистами был в определённой мере усовершенствована технология пивоварения и, возможно, через полтора-два месяца уже знакомые сорта пива ...

... для всех зерновых, льна, картофеля, различных овощных культур, хлопчатника, риса. Чередование в севообороте сельскохозяйственных культур, значительно различающихся по биологическим признакам и технологии возделывания (зерновые—пропашные—бобовые), способствует более рациональному использованию питательных веществ из почвы, уменьшению засоренности и поражаемости растений болезнями и вредителями и ...

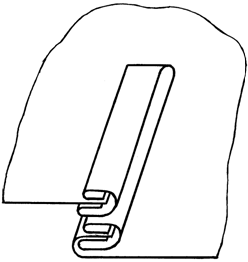

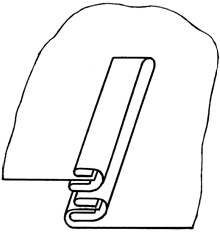

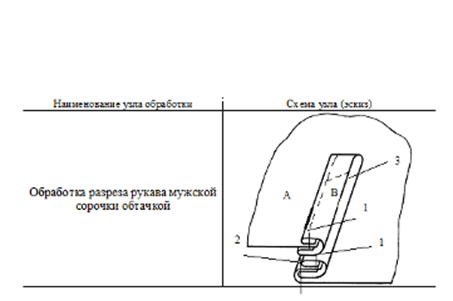

... обтачки на разрезы рукавов Ш.ш. 0,2 см, подгибая срез на 0,2 см М 4 65 597-М 4 Закрепить рукавные обтачки в конце разреза Перегибая в конце разреза М 3 26 597-М 5 Подрезать излишки обтачек Уравнивая по срезу низа рукавов Р 2 18 Ножницы Итого по узлу 235 А-рукав Б- обтачка Список использованных источников 1. Савостицкий, А.В. Технолог

... ООс Энергетические ресурсы Технология Рис. 2 Структура производственного потенциала. 2. ОЦЕНКА ПРОИЗВОДСТВЕННОГО ПОТЕНЦИАЛА ПРЕДПРИЯТИЯ 2.1. И з м е р е н и е в е л и ч и н ы с о с т а в л я ю щ и х п о т е н ц и а л а Проблема измерения величины ...

0 комментариев