Навигация

Циклическая долговечность, скорости изнашивания, ползучести, коррозии, определяющие долговечность материала

4. Циклическая долговечность, скорости изнашивания, ползучести, коррозии, определяющие долговечность материала.

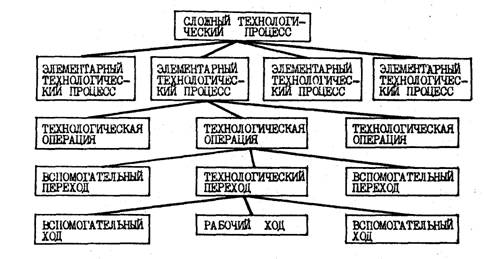

2. Любой технологический процесс можно рассмотреть как систему более мелких технологических процессов или как часть более сложного технологического процесса.

Например, технологический процесс сборки двигателя автомобиля можно разделить на более мелкие системы сборки блока цилиндров, кривошипно-шатунного механизма и др. С другой стороны сам технологический процесс сборки двигателя является частью технологического процесса сборки автомобиля в целом.

Сложный технологический процесс состоит из: элементарных технологических процессов, технологических операций, технологических и вспомогательных переходов, рабочих и вспомогательных ходов.

Элементарный технологический процесс, который при дальнейшем упрощении теряет свои характерные признаки.

Технологическая операция - законченная часть технологического процесса, выполняемая на одном рабочем месте и характеризуемая постоянством используемого сырья, применяемого оборудования и характером воздействия на сырье.

Технологический переход (Тех.П) - законченная часть технологической операции, характеризуемая постоянством применяемого оборудования и инструмента, режимов работы оборудования и местом воздействия на сырье.

Вспомогательный переход (Всп.П) - часть технологической операции, которая в отличии от технологического перехода не связана с воздействием инструмента на исходное сырье, но необходимая для выполнения технологического перехода (например, установка детали, включение станка, снятие детали и др.)

Рабочий ход (Рх) - элементарное звено технологического перехода, характеризуемое однократным воздействием инструмента на сырье, приводящее к изменению его состояния (формы, размеров, свойств).

Вспомогательный ход (Вх) - часть технологического перехода, характеризуемого однократным действием, не приводящим к изменению состояния сырья.

Структура технологического процесса представлена на рис. 7.

Проиллюстрируем вышеизложенное на примере технологического процесса обработки материалов резанием, включающего технологические операции: точения, сверления, фрезерования. В свою очередь, простейшая операция, например сверление, включает в себя технологический переход (непосредственно сверление) и вспомогательные переходы (установка обрабатываемой детали, инструмента, включение станка, снятие детали после обработки). Технологический переход сверления, в свою очередь, включает - один рабочий ход (снятие стружки и образование отверстия в детали) и два вспомогательных хода (подвод сверла к детали и отвод сверла в исходное положение после получения отверстия).

Рис. 7. Структура технологического процесса

Необходимо отметить, что особенностью технологических операций в некоторых технологических процессах может быть неполный набор их составных элементов (например, отсутствие вспомогательного перехода - в станках автоматах), а для некоторых технологий совмещение по времени вспомогательного хода с рабочим.

Основополагающим звеном в технологическом процессе является рабочий ход - то элементарное звено воздействия на сырье, которое характеризует сущность технологического процесса.

По способу организации технологические процессы делятся на две группы:

1. Процессы с дискретными технологическими циклами характеризуются последовательным проведением всех стадий процесса в одном агрегате. Он образуется при наличии регулярного чередования рабочих и вспомогательных ходов с четким разграничением их по времени реализации. Например, при обработке материалов резанием происходит установка детали на станке, ее обработка, контроль, снятие и так далее с последующими деталями; при обжиге кирпича или термообработке стали, проводимых в печах периодического действия.

Чаще всего технологические процессы с дискретными циклами реализуются в машиностроении, добывающих отраслях промышленности, капитальном строительстве и т.д.

2. Процессы с непрерывными технологическими циклами не имеют резко выраженного чередования во времени рабочих и вспомогательных ходов (характеризуются одновременным выполнением рабочих и вспомогательных ходов), сырье непрерывно вводится в технологический процесс и готовый продукт выдается непрерывно.

Технологические процессы с непрерывными технологическими циклами реализуются в химической промышленности, металлургии, энергетике и т.д.

Наиболее экономичным видом процессов являются непрерывные, имеющие преимущества перед периодическими (дискретными):

- отсутствие простоев, вызываемых загрузкой сырья и выгрузкой готовой продукции;

- возможность максимальной механизации и автоматизации процесса;

- создание благоприятных условий для использования вторичных энергоресурсов (например, тепла отходящих газов в металлургии);

- облегчение работы оборудования (отсутствие режимов его частого пуска);

- повышение качества выпускаемой продукции за счет обеспечения постоянства заданных технологических параметров (температура, давление);

- высокая производительность непрерывных технологических процессов.

Использование непрерывных технологических процессов нецеле-сообразно только при малых масштабах производства, при получении опытных партий.

Уровень технологии любого производства оказывает решающее влияние на его экономические показатели, поэтому выбор оптимального варианта технологического процесса должен осуществляться исходя из важнейших показателей его эффективности - трудоемкости и себестоимости.

Трудоёмкость, показатель, характеризующий затраты рабочего времени на производство определённой потребительной стоимости или на выполнение конкретной технологической операции; показатель трудоемкость является обратным показателю производительности труда, определяет эффективность использования одного из главных производственных ресурсов - рабочей силы. На величину трудоемкости влияет ряд факторов: технический уровень производства (фондо-вооружённость труда и энерговооружённость труда, полезные свойства предметов труда, технология), квалификация работников, организация и условия труда, сложность изготовляемой продукции и др.

В узком смысле под трудоемкостью понимаются средние затраты живого труда на единицу или на весь объём изготовленной продукции. Мера измерения трудоемкости - рабочее время.

Себестоимость - совокупность материальных и трудовых затрат предприятия в денежном выражении, необходимых для изготовления и реализации продукции. Такая себестоимость называется полной. Затраты предприятия, непосредственно связанные с производством продукции, называются фабрично-заводской себестоимостью. Соотношение между различными видами затрат, составляющих себестоимость, представляет собой структуру себестоимости.

Все затраты, необходимые для изготовления продукции, делятся на четыре основные группы:

1) затраты, связанные с приобретением исходного сырья, полуфабрикатов, вспомогательных материалов, топлива, воды, электроэнергии;

2) затраты на заработную плату всего числа работников;

3) затраты, связанные с амортизацией.

4) прочие денежные затраты (цеховые и общезаводские расходы на содержание и ремонт зданий, оборудования, технику безопасности, оплата за аренду помещений, оплата процентов банку и т.д.).

Соотношение затрат по различным статьям себестоимости зависит от вида технологического процесса. Например, в металлургии при производстве металлов главными затратами являются затраты на энергию (так, в производстве алюминия эти затраты составляют 50% себестоимости). В большинстве же химических процессов, особенно в производстве продуктов органического синтеза, полимеров и др., важнейшей статьей себестоимости служат затраты на сырье (около 70%)

Доля заработной платы в себестоимости продукции тем ниже, чем выше степень механизации и автоматизации труда, его производительность.

Анализ структуры себестоимости необходим для выявления резервов производства, интенсификации технологических процессов. Основными путями снижения себестоимости при сохранении высокого качества продукции являются: экономное использование сырья, материалов, топлива, энергии; применение высокопроизводительного оборудования; повышение уровня технологии.

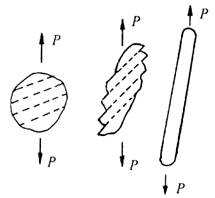

3. При упругопластической деформации под действием внешней силы необратимо изменяются форма и размеры изготовленной из металла детали или испытуемого образца. Во время формации, которую обычно называют пластической, зерна металла под действием силы Р

Рис. 8. Схема пластической деформации отдельного зерна металла

расслаиваются на пачки скольжения. Образующиеся пачки смещаются друг относительно друга, что приводит к вытягиванию зерен в волокна (рис. 8).

В волокнистой структуре между волокнами располагаются различные разделяющие волокна включения, из-за которых пластически деформированный металл анизотропен. Его прочность на разрыв вдоль волокон оказывается выше, чем поперек.

Образованию и перемещению пачек скольжения в зернах предшествует лавинообразный процесс передвижения дислокаций по определенным плоскостям-системам скольжения в кристаллической решетке. Системы скольжения включают те параллельные плоскости, по которым могут передвигаться дислокации. Насчитывается до трех действующих систем. Наиболее легкие условия скольжения в первой, самые трудные - в третьей.

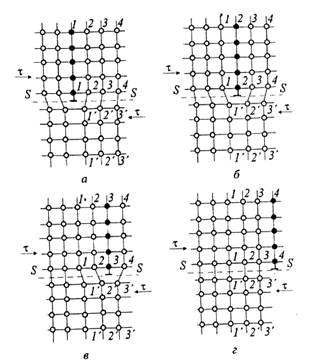

На рис.9 изображена принципиальная схема передвижения одной из многочисленных дислокаций к границе зерна под действием сдвигового напряжения τ. Экстраплоскость 1-1, содержащая дислокацию, под действием напряжения оттесняет противолежащую полуплоскость 2-2 в промежуточное положение и таким образом превращает ее в новую экстраплоскость. При этом полуплоскость 1,-1, становится продолжением бывшей экстраплоскости 1-1 (рис. 9, а, б).

Описанный процесс повторяется с экстраплоскостями и их дислокациями до тех пор, пока экстраплоскость 4-4 не выйдет за границу зерна, образуя при этом ступеньку величиной с параметр решетки (рис. 7. б, в, г).

При эстафетном передвижении экстраплоскости и дислокации каждый раз разрывается только одна связь между атомами, находящимися по разные стороны от плоскости сдвига S-S. Связи между остальными парами атомов, выходящими к данной плоскости сдвига, не разрываются. По мере выхода на границу зерна новых дислокаций образующаяся ступенька растет, превращаясь в зародыш сдвига. Описанное в сочетании с аналогичными процессами вдоль соседних плоскостей сдвига приводит к формированию в зернах и взаимному передвижению пачек скольжения. В течение процесса пластической деформации металла в кристаллической решетке его зерен под действием приложенного напряжения перемещаются не только "старые" дислокации, существовавшие в металле до начала деформации. Под действием этого напряжения, которое по мере развития пластической деформации возрастает, в решетке возникает огромное количество новых дислокаций, создаваемых источниками Франка-Рида. Новые дислокации, возникнув, включаются в работу механизма пластической деформации.

Рис. 9. Схема работы дислокационного механизма пластической деформации (эстафетное движение к границе зерна под действием напряжения τ)

Генерирование новых дислокаций в процессе пластической деформации источниками Франка-Рида происходит непрерывно. Поэтому количество дислокаций на границах зерен, возрастая, достигает критической величины. Вследствие этого на какой-то стадии развития пластической деформации в местах скопления дислокаций и сдвигов пачек скольжения на границах зерен возникают зародыши трещин. Зародыши, которые раньше других достигают критических размеров, превращаются в быстро распространяющиеся трещины, что и приводит металл к разрушению.

Знание дислокационной природы и особенностей механизма пластической деформации металла позволяет уяснить важный вопрос о причине более высокой прочности мелкозернистого металла по сравнению с крупнозернистым.

Вытягивание зерен в процессе деформации связано с выходом на их границы дислокаций, а также с перемещением пачек скольжения. Оно сопровождается поворотом самих расслаивающихся зерен под действием внешней силы. Однако этим элементарным процессам препятствуют границы соседних зерен. Чем мельче зерна, тем больше суммарная площадь их границ и тем больше сопротивление пластической деформации. Влияние размера зерна d на одну из характеристик прочности металла - предел текучести σT - отражено в формуле Холла-Петча:

![]()

где σM - прочность монокристалла; ky — коэффициент зернограничного упрочнения.

Размером зерна металла можно целенаправленно управлять путем изменения условий кристаллизации или применением термической обработки.

Похожие работы

... четвёртую и пятую группы вместе взятые, но не является основным производством.Полный список продукции и прейскурант на конец 2001 года см. Приложение 3. Производственный ассортимент постоянно обновляется и расширяется. После консультации с западными специалистами был в определённой мере усовершенствована технология пивоварения и, возможно, через полтора-два месяца уже знакомые сорта пива ...

... для всех зерновых, льна, картофеля, различных овощных культур, хлопчатника, риса. Чередование в севообороте сельскохозяйственных культур, значительно различающихся по биологическим признакам и технологии возделывания (зерновые—пропашные—бобовые), способствует более рациональному использованию питательных веществ из почвы, уменьшению засоренности и поражаемости растений болезнями и вредителями и ...

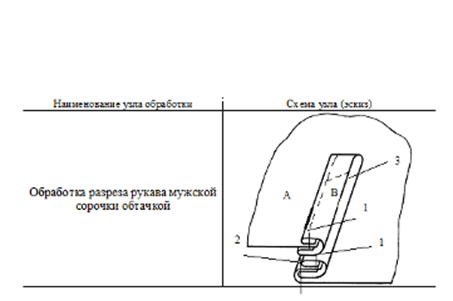

... обтачки на разрезы рукавов Ш.ш. 0,2 см, подгибая срез на 0,2 см М 4 65 597-М 4 Закрепить рукавные обтачки в конце разреза Перегибая в конце разреза М 3 26 597-М 5 Подрезать излишки обтачек Уравнивая по срезу низа рукавов Р 2 18 Ножницы Итого по узлу 235 А-рукав Б- обтачка Список использованных источников 1. Савостицкий, А.В. Технолог

... ООс Энергетические ресурсы Технология Рис. 2 Структура производственного потенциала. 2. ОЦЕНКА ПРОИЗВОДСТВЕННОГО ПОТЕНЦИАЛА ПРЕДПРИЯТИЯ 2.1. И з м е р е н и е в е л и ч и н ы с о с т а в л я ю щ и х п о т е н ц и а л а Проблема измерения величины ...

0 комментариев