Навигация

Оптимизация процесса настилания

2. Оптимизация процесса настилания

Разработка мероприятий, приводящих к снижению длительности процесса настилания

Под оптимизацией процесса настилания понимается изменение элементов в организационно-технической схеме, приводящее к снижению длительности настилания.

Процесс настилания считают организованным рационально, если доля вспомогательных и подготовительных приемов не превышает 40%. Если из доля превышает указанные пределы, то необходимо провести мероприятия по их снижению. Снизить затраты позволяют следующие мероприятия:

- исключение из обязанности настильщиц работ, которые могут выполнить вспомогательные рабочие (подбор кусков, предварительная заправка многоярусных кронштейнов, накопителей и другого оборудования для хранений материалов);

- четкое разделение труда работниц и параллельное выполнение ими приемов (ознакомиться с заданием, подготовить рабочее место, найти рулон, сделать отметку в карте, измерить остатки, сосчитать полотна, записать результат);

- оснащение настилочных столов инструментами и приспособлениями (сантиметровой линейкой, концевой линейкой, зажимами, приспособлениями для фиксации обмелок и др.);

- рациональной размещение предметов труда и средств труда (упорядоченное расположение рулонов материала в накопителе или тележке с учетом последовательности их расчета в настилы и расположения полотен с пороками в верхних слоях настила).

Для облегчения процесса настилания используют простейшие каретки или тележки, которые передвигаются настильщицами по рельсам, укрепленным на продольных краях стола и тележки для перемещения частей настила. Кроме того, был заменен последовательный способ выполнения настилов на параллельный При параллельном способе все настилы, для которых используются одни и те же куски, изготавливают одновременно. При этом от одного куска отрезают и настилают необходимое количество полотен для одного настила, затем для другого и так до тех пор, пока не закончится ткань в куске. Затем берут очередной кусок и повторяют те же действия. Недостаток этого способа – простаивание настилочных столов и недостаточно хорошее использование производственной площади.

Наиболее рациональным является изготовление нескольких настилов параллельным способом на одном столе (длиной до 30 м) без отрезания полотен между настилами. Это исключает многократное взятие и откладывание кусков, переходы от одного стола к другому. Кроме того, достигается экономия материалов, за счет устранения припусков на концах отдельных частей общего настила.

Для перемещения кусков (рулонов) ткани от одного напилочного стола к другому применяют челночно-адресное устройство КШП-116 и адресователь ТШП -84

Челночно-адресное устройство КШП-116 собирается из лотков для перемещения рулонов ткани. Лотки оборудованы стопорным устройством, позволяющим передавать рулоны с одного лотка на другой. Челночно-адресное устройство устанавливается у переднего края настилочного стола и служит для накопления запаса рулонов при настилании. [1]

Техническая характеристика устройства КШП -116

| Габарит, мм - длина - ширина - высота | 2500 1860 1600 |

| Максимальный диаметр рулона ткани, мм | 500 |

| Максимальное число рулонов у одного стола, шт. | 6 |

| Угол поворота лотков, град. | 30–40 |

Адресователь ТШП -84 предназначается для доставки необходимых кусков к устройству КШП-116. Он представляет собой самоходную тележку, передвигающуюся по рельсам, проложенным вдоль ряда устройств КШП-116. Адресователем управляет оператор, находящийся в кабине. [1]

Техническая характеристика адресователя ТШП-84

| Габарит, мм · Длина · Ширина · Высота | 3200 860 3000 |

| Грузоподъемность, кг | 100 |

| Скорость передвижения, м/мин | 40 |

| Скорость подъема, м/ мин | 8 |

Для разрезания ткани по ширине и зажима конца полотна предназначена машина ОПН. Она применяется при настилании тканей различной ширины и вида ткани. [1]

Техническая характеристика машины ОПН

| Габарит, мм · Длина · Ширина · Высота | 2100 530 856 |

| Продолжительность рабочего цикла, с | 3 |

| Ширина ткани, мм | до 1500 |

| Высота настила, мм | до 120 |

| Высота подъема линейки, мм | до 130 |

Тележки ТШП-97 и КШП-110 для перемещения частей настила и кроя перемещают вручную по рельсам вдоль настилочного стола.

Техническая характеристика тележек

| ТШП-97 | КШП-110 | |

| Габарит, мм · Длина · Ширина Масса | 1000 1750 92 | 1000 1650–1950 90 |

| Грузоподъемность, кг | 100 | 100 |

| Высота размещения платформы над крышкой стола, мм | 200 | 200 |

| Усилие откатки, Н | До 49 | До 49 |

Проанализировав, принятую ранее организационно-техническую схему процесса настилания, были намечены мероприятия, которые должны сократить длительность процесс настилания.

Таблица 2.1. Изменение в организационно-технической схеме настилания

| Организационно-технический признак | Старый вариант решения | Новый вариант решения |

| Предмет труда настильщика | Рулон ткани | Предварительно нарезанные полотна |

| Способ протягивания полотен | ручной | ручной |

| Метод выполнения настилов одной расчетной карты | Последовательный | Параллельный |

| Способ укладывания полотен в настил | Лицом к лицу Лицом вниз | Лицом к лицу Лицом вниз |

| Способ хранения рулонов у настилочных столов | Многорулонные накопители | Многорулонные накопители |

| Габаритные размеры настилочных столов | Длина – 20 м, ширина – 1,8 м | Длина –30 м, ширина – 1,8 м |

| Оборудование | Отрезные линейки, ОПН Прижимная линейка ЛП-160, прижимные грузы, | Челночно-адресное устройство КШП-116 Адресователь ТШП-84 машина ОПН Тележки ТШП-97 и КШП-110 металлические сантиметровые линейки вдоль столов, |

| Способ нанесения обмеловки на настил | Обмеловка на полотне | Зарисовка с графопостроителя |

| Раскрой полотен с дефектами | В настиле | Отдельно |

Определение времени вновь вводимых приемов

Расчет длительности процессов настилания после реорганизации

В соответствии с новым вариантом организационно-технической схемы были установлены изменения в структуре операции по основным и вспомогательным приемам (таблица 2.2)

Таблица 2.2. Изменение в структуре операции настилания ткани

| Заменяемый прием | Вводимый прием | Исключаемый прием | |||||||

| № | Наименование | Длительность | № | Наименование | Длительность | № | Наименование | Длительность | |

| 15 | Взять сантиметр или рулетку и отметить длину настила на столе | 30,4 L | 13 | Отметить длину настила на столе (при наличии на его крышке вмонтированных измерительных линеек) | 20L | 2 | Поднести рулон материала к столу на расстояние до 10 м | 8,5Р | |

| 25 | Найти нужный рулон материала в многоярусном кронштейне | 42Р | 31 | Вызвать очередную люльку стола с механизированной подачей рулоном материала | 10Р | 5 | Отобрать из общего количества нужный рулон материала для данного настила | 22Р | |

| 23 | Установить прижимную линейку на втором конце настила | 16Н | |||||||

| 24 | Привернуть струбцину | 13Н | |||||||

| 43 | Наложить зарисовку на полотно материала с текстильным пороком, выявить размещение порока на детали швейного изделия и снять зарисовку | 122,2 Д | |||||||

| 44 | Перенести текстильный порок на верхнее полотно | 18 Д | |||||||

| 49 | Снять рулон с стержня, отложить | 4,3Р | |||||||

| 51 | Закрепить конец рулона материала | 2,4Р | |||||||

| 53 | Написать на рулоне материала оставшийся в нем метраж или номер настила | 19,2Р | |||||||

| 59 | Отвернуть и переместить прижимную линейку на втором конце настила | 10Н | |||||||

| 60 | Отвернуть струбцевину и отложить | 6,5Н | |||||||

| 61 | Высвободить настил из под концевой линейки первого конца настила и переместить настил вдоль настилочного стола | 15,3 Н | |||||||

| 64 | Отнести остатки материала с текстильными пороками на расстояние до 10 м | 8,5 Д | |||||||

Настилание ткани выполняется двумя работницами, поэтому для снижения длительности процесса настилания важно правильно организовать их работу, распределив обязанности так, чтобы приемы работы, не требующие одновременного участия выполнялись ими параллельно.

Например, можно выполнять параллельно следующие операции:

| Подготовить стол | Ознакомиться с заданием | |

| Подсчитать число полотен в настиле | Заполнить контрольный талон с указанием номера раскладки, модели, размеро-роста | |

| Написать на полотне номер настила, модели, карты раскроя, размеро-рост для раскроя полотна с текстильным пороком |

В результате таблица приемов цикла настилания после реорганизации будет выглядеть следующим образом:

Таблица 2.3. Сводная таблица приемов

| Показатель | Номера приемов | Затраты времени на выполнение приемов | Коэффициент при показателе |

| Н | 1; 12; 52; 54; 58а; 65 | 203,04 | 9 |

| L | 15 | 20 | 4,5 |

| М | Основные | 8,3 | 3286 |

| Р | 31; 26; 27; 28 | 75,6 | 84 |

| Д | 47 | 8 | 22 |

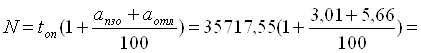

Оперативное время процесса настилания после реорганизации рассчитывается по формуле (3):

tоп = 176,3Н + 20 L + 8,3М + 45,6Р+ 8Д (3)

tоп = 1827,36+ 90+27273,8 +6350,4+ 176 = 35717,55

апзо = tоп·3,01/100, (4)

апзо = 35717,55·3,01/100 =1075,1 с

аотл = tоп·5,66/100, (5)

аотл = 35717,55·5,66/100 = 2021,61 с

38814,26 с

38814,26 с

Тц2 = tоп +апзо + аотл, (6)

Тц2 = 35717,55+ 1075,1 + 2021,61 = 38814,26 с.

Д2 = (Тц1 – tосн – аотл)/ Тц1 ·100, (7)

Д2 = (38814,26 – 27273,8 –2021,61 / 38814,26·100 = 24,52%

Расчет экономической эффективности от внедрения мероприятий

Проверка сравнения показателей двух процессов настилания тканей приводится в таблице 2.4.

Таблица 2.4. Показатели эффективности процесса настилания тканей

| Показатели эффективности | Первоначальный процесс настилания | Процесс настилания после рационализации |

| Длительность процесса настилания, с | 50984,64 | 38814,26 |

| Доля приемов, % | 45,5 | 24,52 |

| Снижение длительности настилания, % | С = 29,01% | |

| Повышение производительности труда, % | Р = 31,36% |

Снижение длительности настилания рассчитывается по формуле (8):

С = (Тц1 – Тц2)/ Тц1·100, (8)

С = (50984,64 – 38814,26)/ 50684,64·100 = 29,01%;

Повышение производительности труда рассчитывается по формуле (9):

Р = (Тц1 – Тц2)/ Тц2·100, (9)

Р = (50984,64 – 38814,26)/ 38814,26·100 = 31,36%

Выводы

1. В процессе выполнения курсовой работы была разработана модель процесса настилания ткани, составлена организационно-технологическая схема процесса настилания, выбрано рациональное оборудование для настилания, проведено описание процесса настилания и определено время выполнения приемов.

2. Установлена взаимосвязь между повторяемостью приема и дынными расчетно-раскройных карт, произведен расчет длительности процесса настилания, доля которого превышает 40%, и на его основе проведена оптимизация процесса настилания.

3. После анализа процессов настилания ткани можно отметить, что четкое разделение труда и парное выполнение приемов, а также внедрение более прогрессивного оборудования позволяет сократить длительность операций и повысить производительность труда.

4. В данной курсовой работе в результате оптимизации процесс настилания ткани можно считать рационально-организационным, так как длительность настилания сократилась на 29,01%, а производительность труда повысилась на 31,36%

Литература

1. Галынкер И.И. Гущина К.Г. Справочник по подготовке и раскрою материалов при производстве одежды. – М.: Легкая индустрия, 1980, 272 с.

2. Комплексная механизация операции подготовительного и раскройного процессов /Гумилевская. – М., 1971. – 36 с.

3. Механизация технологических процессов подготовительно-раскройного производства / Под. ред. Витебского. – Минск, 1972. – 40 с.

4. Моделирование и оптимизация технологических процессов. Метод. указания к выполнению курсовой работы / РосЗИТЛП – М., 1999. – 20 с.

Похожие работы

... ткани, для которого характерно применение настилочных столов, отрезных, концевых, измерительных и прижимных линеек, прижимных грузов. 1. РАЗРАБОТКА МОДЕЛИ ПРОЦЕССА НАСТИЛАНИЯ ТКАНЕЙ. ХАРАКТЕРИСТИКА ПРОЦЕССА НАСТИЛАНИЯ Настилание тканей – укладывание на настилочный стол одно на другое полотен необходимой длины в определенном порядке. Качественные показатели операции характеризуются ровнотой ...

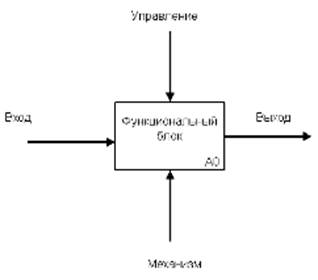

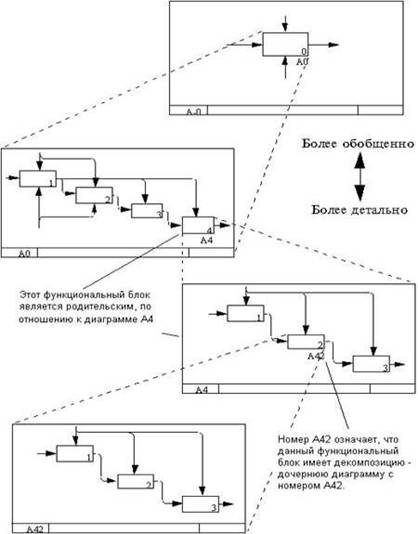

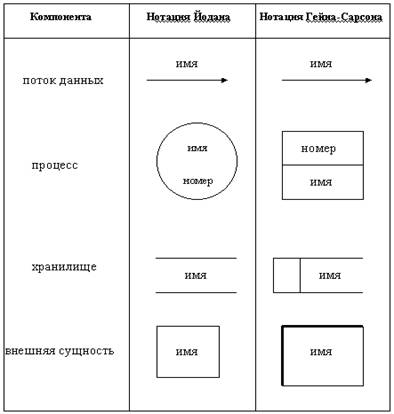

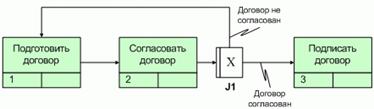

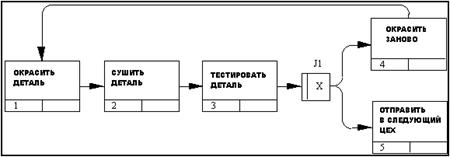

... применимы в эксклюзивном мелкосерийном производстве, т. к. дают возможность достичь высокого качества изделия, максимальный ассортимент изделий и быструю сменяемость моделей. 2.2 Описание основных бизнес-процессов трикотажной фабрики (на основе диаграммы с методологией IDEF0) Контроль качества сырья Сырье, поступившее на склад трикотажного предприятия, оценивают по внешнему виду. Образцы ...

... (8)где Σtм, Σtc, Σtп, Σtа - сумма времени по специальностям, сек; Тизд - трудоемкость изделия, сек. 3. Техническое проектирование технологического процесса экспериментального производства 3.1 Выбор организационной структуры экспериментального цехаОсновными видами работ, выполняемыми в экспериментальном цехе, являются: конструкторская и технологическая проработка новых моделей ...

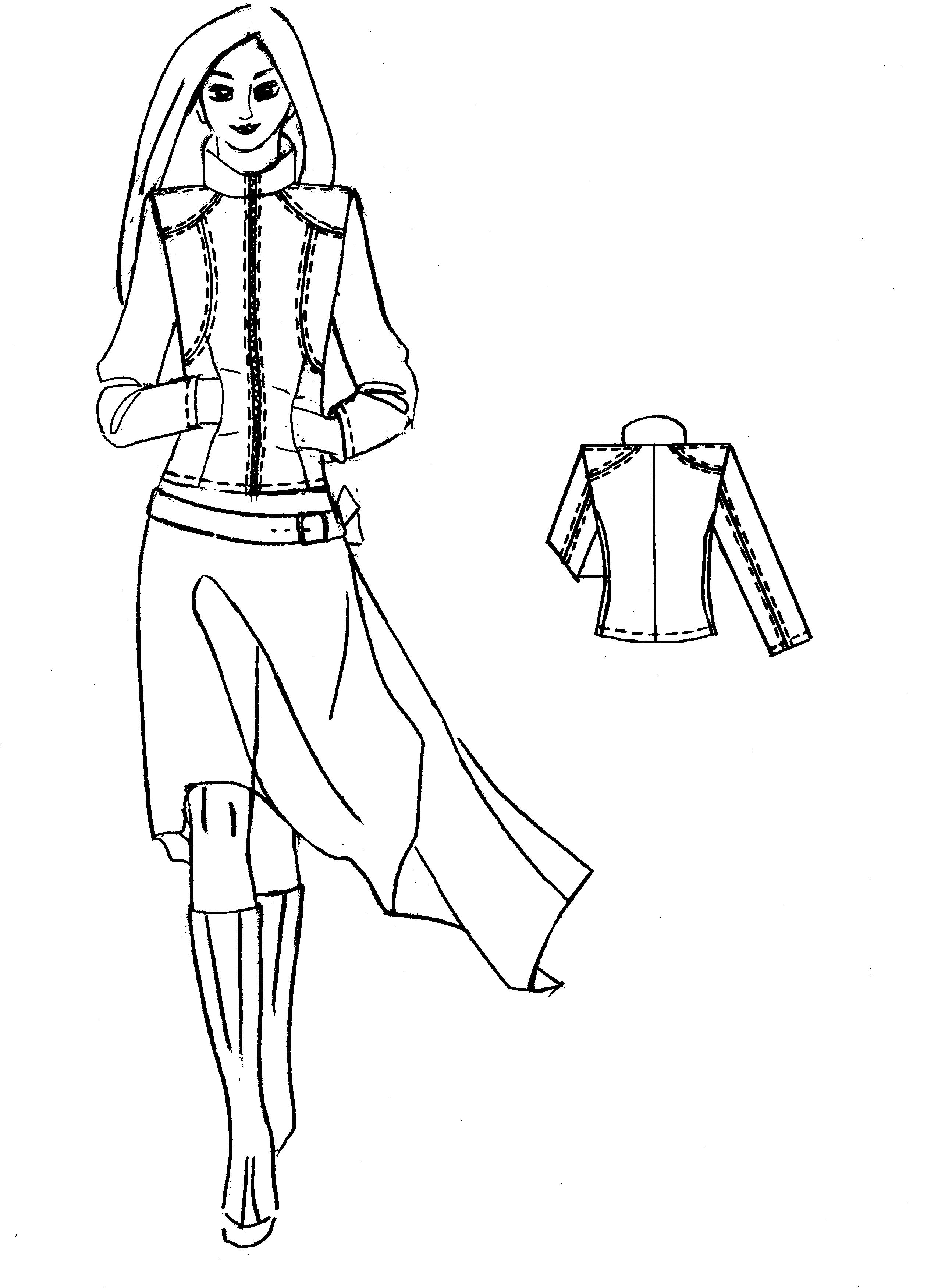

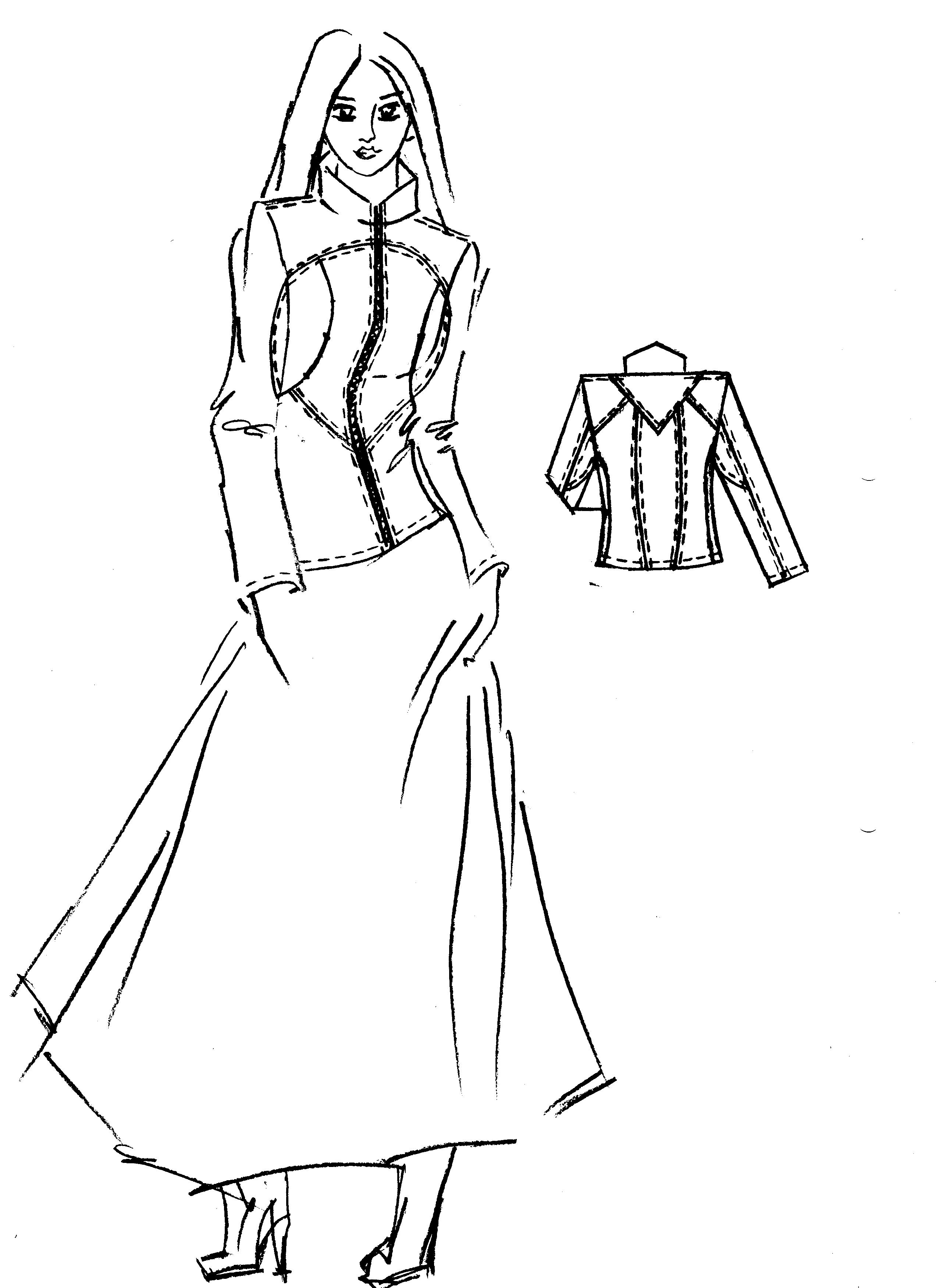

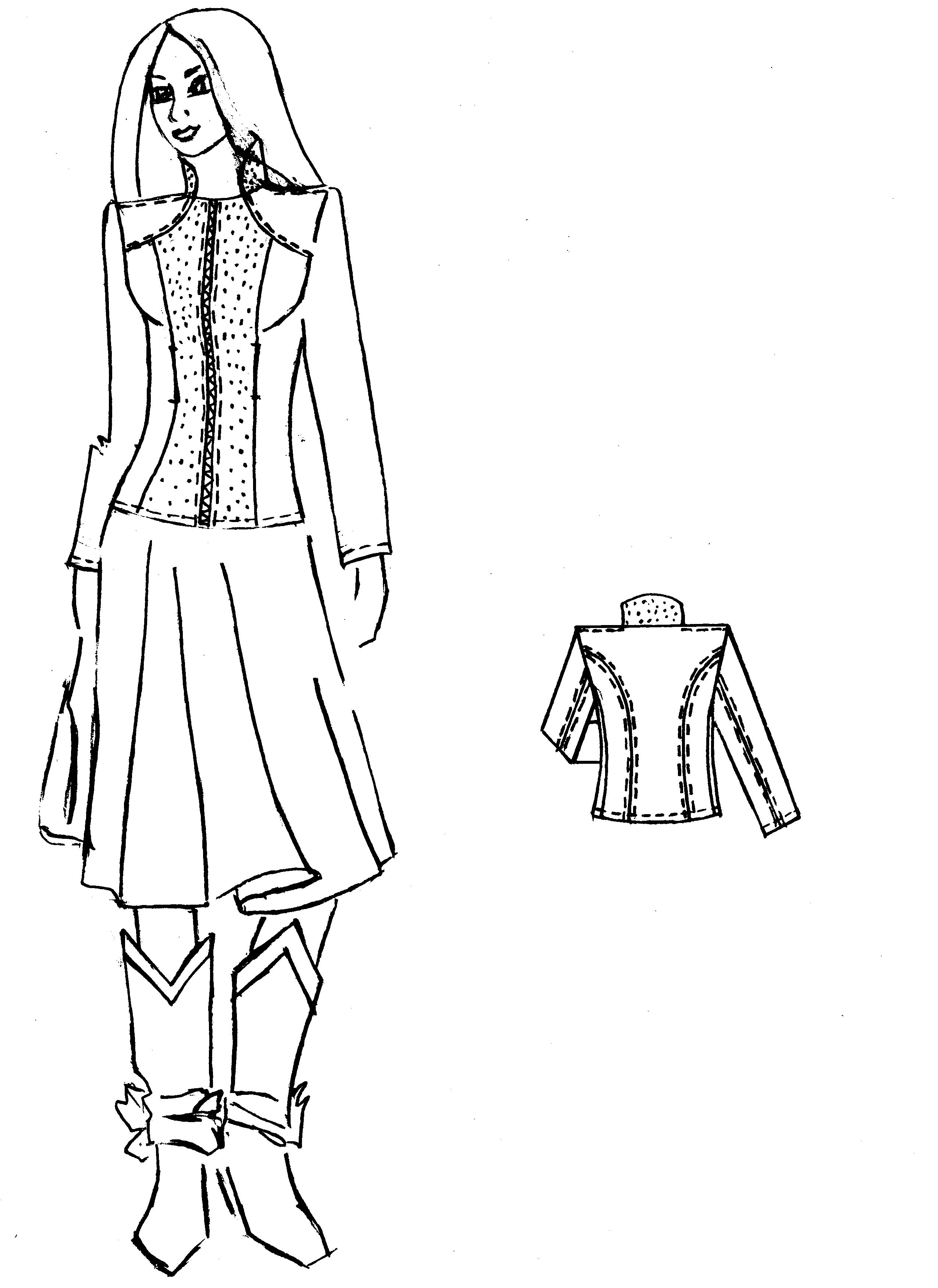

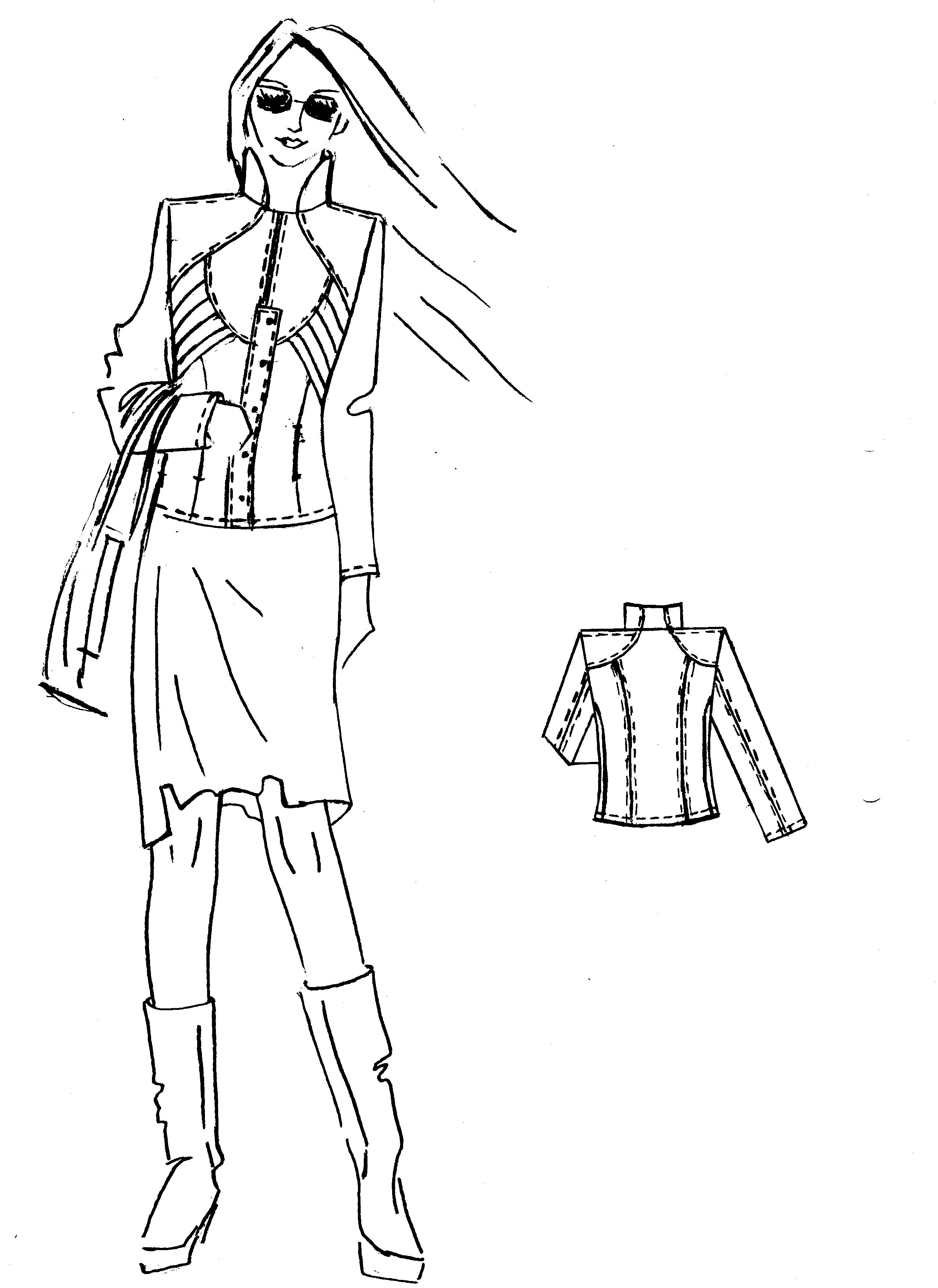

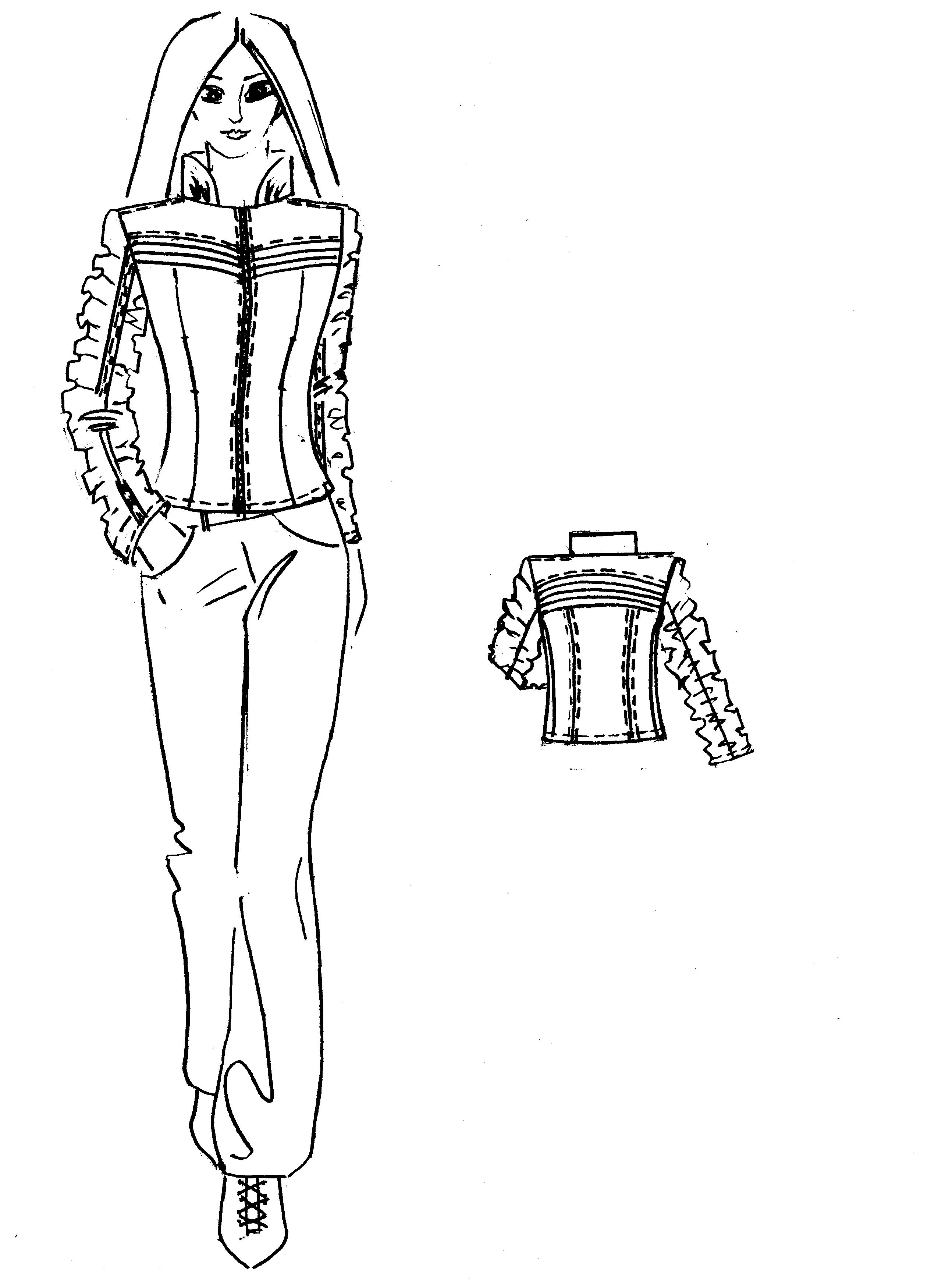

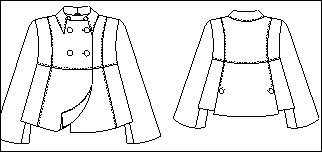

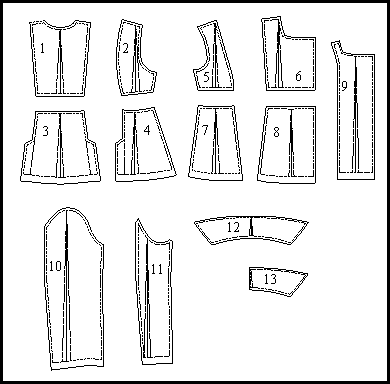

... кокеткам; · подкладка отлетная. Рекомендованные размеры – 164-176/88-96. Рисунок 1.1 - Технический эскиз - Модель А Жакет женский - Модель Б · для младшей возрастной группы; · демисезонный; · вид материала верха - костюмная ткань; · трапециевидного силуэта; · длина жакета укороченная; · со смещенной, застежкой доверху ...

0 комментариев