Навигация

Теоретичні дослідження процесу свердління інструментом з міжлезовим гідравлічним зв'язком

3 Теоретичні дослідження процесу свердління інструментом з міжлезовим гідравлічним зв'язком

проводилась перевірка функціональної здатності запропонованої конструкції свердла з міжлезовим гідравлічним зв'язком шляхом створення математичної моделі процесу, а також вибір та обґрунтування основних параметрів інструмента на основі її реалізації.

Розрахункова схема процесу свердління свердлом з міжлезовим гідравлічним зв'язком. Вона складається із трьох зосереджених мас m1,m2,m3, (дві з яких – m1,m2 -плунжери з різцями, розташовані в третій – в корпусі з борштангою m3 - і з'єднані з нею за допомогою пружного гідравлічного шарніра), трьох безмасових пружин с1,с2,с3, які власне і враховують жорсткості відповідно різців та корпуса з борштангою, і демпферів k1,k2,k3.

Враховуючи особливості процесу свердління розробленим свердлом, вважається за домінуючий напрямок поздовжня вісь інструменту, тобто розглядаються тільки осьові коливання та процеси, а впливом кутових коливань знехтуємо.

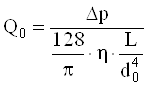

Швидкість зміни тиску у сполучених посудинах:

![]()

![]() , (6)

, (6)

де: p1, p2 – значення тиску в порожнинах відповідно першого та другого плунжерів; c0 – об'ємна жорсткість рідини; Q1,Q2 – об'ємні витрати рідини на "входах" у порожнини відповідно першого та другого плунжерів; Q0 - об'ємні витрати рідини в з'єднувальному отворі.

![]() , (8)

, (8)

де: S1=S2=S – площа поперечного перерізу плунжера, V1,V2 – швидкості відповідних плунжерів відносно корпуса.

, (9)

, (9)

де: Dp – перепад тиску на обох краях з'єднувального отвору (Dp=p1-p2); h - динамічна в'язкість рідини; L – довжина з'єднувального отвору; d0- умовний діаметр з'єднувального отвору.

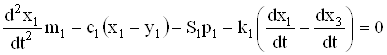

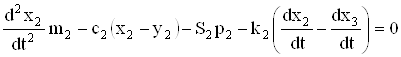

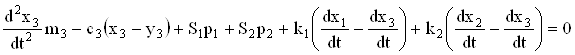

Щодо загальних рівнянь руху механічної системи, то спроектувавши на вісь ОХ усі сили (пружності, інерції та тиску),що діють на певну масу, згідно другого закону Ньютона, одержимо:

, (10)

, (10)

, (11)

, (11)

, (12)

, (12)

де x1 і x2 - переміщення лез, x3 - переміщення корпусу; y1, y2, – кінематичне збудження свердла з боку деталі; y3 – кінематичне збудження свердла з боку верстата.

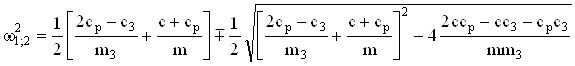

Для визначення власних частот складаємо систему диференціальних рівнянь та, прирівнявши нулю визначник матриці, одержаної з цієї системи, отримаємо частотне рівняння. Розв'язуючи це рівняння відносно w2, отримаємо:

(13)

(13)

Підставляючи значення ср та попередньо визначені жорсткості і приведені маси у формулу (13), одержимо примірні значення власних частот коливань системи w1= 8.146ґ103 рад/с; w2= 2.855ґ105 рад/с.

Розрахувавши узагальнений коефіцієнт опору k за логарифмічним декрементом коливань одержимо: для борштанги з корпусом (перша форма коливань) k=2723; - для плунжерів із різцями (друга форма коливань) k=636.

Система диференціальних рівнянь (10) – (12) розв'язана в середовищі MATLAB 5.3. Для інтегрування даної системи використовується функція ode15s як багатокроковий обчислювач змінного порядку точності, який базується на формулах прямого диференціювання. При інтегруванні системи рівнянь порядок формул чисельного диференціювання понижено до 2, із метою розширення області стійкості. Проведена верифікація моделі підтвердила її адекватність реальному фізичному процесові.

Проведено теоретичні дослідження впливу зміни твердості матеріалу заготовки на величину бічної сили уведення свердла. Осьові сили на плунжерах свердла мають різні значення і носять пульсуючий характер. Постійні за напрямом пульсації бічної сили з двохкратною до w частотою пульсацій навіть при невеликому значенні (F”200 Н) є основною причиною уведення осі свердла від уявної осі отвору, що оброблюється. Для інструменту з міжлезовим гідравлічним зв'язком бічні сили повністю співпадають, тобто відбувається повна адаптація свердла до зміни умов різання , що є наслідком відсутності бічної сили.

Визначено поріг нечутливості свердла з міжлезовим гідравлічним зв'язком до різниці сил на різцях. Встановлено, що існуюча в реальних конструкціях свердла з міжлезовим гідравлічним зв'язком сила сухого тертя суттєво погіршує процес адаптації свердла до зміни умов різання. Тому, при конструюванні таких інструментів, необхідно, по можливості, зменшувати її значення різними доступними методами.

4 Cтворення інтегрованої CAD/CAM системи з елементами оптимізації та імітації технічного інтелекту

"Система автоматизованого конструювання інструменту (CAD) та проектування технологічної операції свердління глибоких отворів (САМ)" приділено увагу комплексному розв'язанню проблеми автоматизованого проектування свердла з міжлезовим гідравлічним зв'язком для оброблення глибоких отворів та встановлення структури та параметрів технологічної операції. Рішенням цієї задачі є створення інтегрованої CAD/CAM системи з елементами оптимізації та імітації технічного інтелекту. Останнє реалізовується через використання семантичних та прагматичних процедур у програмно–апаратних засобах систем SOLID WORK та COSMOS WORK.

Наведено приклад інтерпретації математичної моделі вибору оптимальних режимів різання для умов оброблення деталі з матеріалу 40ХН отвору Ж50 мм на довжину 350 мм свердлом з міжлезовим гідравлічним зв'язком при дотриманні умов шорсткості Ra=10 мкм та точності T=0,3 мм; E = 0,12 мм; f=0,5 мм на верстаті мод. 2650 (Nв=19 Квт; nmin=5хв–1; nmax=1000 хв–1 ; Smin=0,015мм/об; Smax=5мм/об.).

На основі розрахунку зроблено висновок, що оптимум критеріальної функції відповідає режимам різання S=0,08 мм/об; n=365 хв–1; V=57,4 м/хв; t=D/2=25 мм.

САПР створюється як ієрархічна система, що реалізує комплексний підхід до автоматизації на всіх стадіях проектування. Вона включає підсистеми структурного, функціонально–логічного та елементного проектування (розроблення принципової схеми технологічного процесу, розрахунок режимів різання, аналіз напружено–деформованого та термодинамічного стану інструменту, проектування складального креслення свердла з міжлезовим гідравлічним зв'язком та його деталювання). Крім того, САПР являє собою сукупність інформаційно–узгоджених підсистем проектування.

Інтегрована CAD/CAM система "ADDRILL" є програмною реалізацією автоматизованого проектування конструкторських та прийняття технологічних рішень. Програма створена в середовищі Visual Basic (версія 6.0 (SP3) для 32 бітних розробок Windows) як незалежний Windows-додаток і скомпільована з застосуванням програмного пакету Wise Install Maker.

Bисновки

1. Аналіз літературних джерел щодо питання свердління глибоких отворів показав, що найбільш важливою характеристикою глибокого свердління є забезпечення допуску на уведення осі отвору від теоретичного напрямку. В роботі запропонована функціональна схема і конструкція свердла з рухомими лезами, що пов'язані гідравлічним зв'язком, і мають можливість взаємно зміщуватись на величину лезових осциляцій. Це дозволяє суттєво зменшити уведення осі інструменту в процесі оброблення глибоких отворів та покращити якісні параметри свердління і розсвердлювання.

2. В результаті дослідження розроблених математичної та імітаційної моделей конструкції і роботи збірного свердла з осциляціями лезових елементів доведена достатня швидкодія функціонування інструменту. Температура в ділянці контакту напрямних втулок з різцями становить 250-3000С, а найбільшим деформаціям підлягають леза інструменту (Dmax=0,15 мм). Розроблені конструктивні та технологічні рішення для забезпечення міцності і надійності конструкцій свердел з міжлезовим гідравлічним зв'язком.

3. Враховуючи багатокритерійність функції мети при виборі оптимальних значень геометричних параметрів свердел з міжлезовим гідравлічним зв'язком, запропоновано узагальнений адитивний критерій оптимальності, вагові коефіцієнти якого визначаються виходячи з умов теорії технологічної спадковості. Встановлено, що оптимальні параметри оброблюваних поверхонь забезпечуються при дотриманні таких геометричних параметрів свердла з міжлезовим гідравлічним зв'язком: 2j=134°; a=14°; g=5°.

4. Досліджено вплив режимів різання на показники якості оброблення отворів. Для свердел з міжлезовим гідравлічним зв'язком активне збільшення величини мікронерівностей відбувається при швидкості різання до 75 м/хв, для жорсткого інструменту у проміжку 40-60 м/хв. Покращені умови стружкоподрібнення для свердел з міжлезовим гідравлічним зв'язком спричинюють більш активний її рух та менші розміри (в середньому на 12 %). Зі зростанням подач з 0,05...0,35 мм/об погіршуються характеристики точності та шорсткості отвору як для жорсткого, так і для свердла з міжлезовим гідравлічним зв'язком. Але якщо уведення свердла при зростанні подачі з 0,15 до 0,6 мм/об для свердла з міжлезовим гідравлічним зв'язком зростає в 1,8 рази , то при жорсткій схемі – в 2,3 рази; параметр висоти мікронерівностей Ra – в 1,5 і 1,7 рази , відхилення діаметру – 2,6 і 3 рази; похибка форми – 1,6 і 1,8 рази, відповідно.

5. Комп'ютерне дослідження динамічної моделі розробленого збірного свердла показало, що бічна сила (сила уведення осі свердла) практично компенсується ріжучими елементами. Це зумовлює ефективність використання свердел з гідравлічним міжлезовим зв'язком при глибокому свердлінні. Встановлено раціональні конструктивні і технологічні заходи підвищення чутливості спрацьовування міжлезового зв'язку.

6. Запропоновано алгоритм і методику інженерного проектування свердел з міжлезовим гідравлічним зв'язком для оброблення глибоких отворів. Розроблено CAD/CAM систему "ADDRILL", що включає в себе підсистеми структурного, функціонально–логічного та елементного проектування (розроблення принципової схеми технологічного процесу, розрахунок режимів різання, аналіз напружено–деформованого та термодинамічного стану інструменту, проектування складального креслення свердла з міжлезовим гідравлічним зв'язком та його деталювання).

7. Технологічний процес та конструкцію свердла для глибокого свердління з міжлезовим гідравлічним зв'язком впроваджено на ВАТ "Львівський завод фрезерних верстатів" з річним економічним ефектом 8 тис. гривень , очікуваний ефект становить 24 тис. грн.

Література

1. Брощак І.І. Дослідження автоколивань свердла для глибокого свердління деталей / Вісник Національного університету "Львівська політехніка", "Оптимізація виробничих процесів і технічний контроль у машинобудуванні і приладобудуванні", 2000, - №.412, С.12-14.

2. Луців І., Брощак І. Розрахунок областей вібростійкості для багатолезового самоналагоджувального різання / Вісник Тернопільського державного технічного університету ім. І.Пулюя, 1999, - Том 4, число 2, С.51-57.

3. Луців І., Брощак І. Проектування свердел адаптивного типу для обробки глибоких отворів з допомогою ПЕОМ / Вісник Тернопільського державного технічного університету ім. І.Пулюя, 2001, - Том 6, №1, С.45-51

4. І.Брощак, І.Луців. Аналіз технологічних і геометричних параметрів свердел адаптивного типу для обробки глибоких отворів / Всеукраїнський щомісячний науково-технічний і виробничий журнал "Машинознавство", 2001, - № 3,

С.29-32.

5. І.Луців, І.Брощак. Пакет прикладних програм для CAD-конструювання свердел адаптивного типу / Вісник Тернопільського державного технічного університету ім. І.Пулюя, 2001, - Том 6, №2, С.56-62.

6. Брощак І.І. Структурний синтез адаптивного свердла з рухомими лезами. // Тезисы докладов 7-й межндународной научно-методическая конференции: "Современные технологии, экономика и экология в промышленности, на транспорте и в сельском хозяйстве", Алушта, 2000, - Том 3, С.48-52.

7. Луців І., Брощак І. Автоматизоване проектування збірних свердел для самоадаптивної обробки глибоких отворів // Четверта науково-технічна конференція ТДТУ (17-19 травня 2000 р.) "Прогресивні матеріали, технології та обладнання в машино- і приладобудуванні". Тернопіль, ТДТУ, С.35.

8. Луців І. Брощак І. Адаптивна обробка глибоких отворів збірними свердлами// 5-й міжнародний симпозіум українських інженерів-механіків у Львові 16-18 травня 2001, - С. 92.

0 комментариев