Навигация

Конструкция, методика расчёта рудовосстановительной печи для производства ферросплавов

Задание. 2

Содержание. 3

Введение. 4

1 Феросплавные печи. 5

1.1 Конструкция феросплавных печей. 5

2 Машины и механизмы феросплавных печей. 9

2.1 Механизмы перемещения и перепуска электрода. 9

2.2 Механизм вращения копуса печи. 12

3 Расчет. Рудовосстановительная печь. 13

3.1 Oпределение мощности трансформатора электрических параметров печи. 16

3.2 Определение диаметра электрода геометрических размеров ванны печи……………………………………………………………………………… 20

Заключение. 27

Список использованных источников. 28

Введение

Ферросплавные печи по назначению могут быть восстановительными или рафинировочными, а по конструкции — Открытыми, полузакрытыми и герметизированными, которые часто объединяют общим названием — закрытые печи С дожиганием газа под сводом как со стационарными, так и с вращающимися ваннами. В зависимости от формы ванны печи бывают круглыми, прямоугольными, треугольными и овальными. По способу выдачи из печи сплава и шлака печи подразделяются на неподвижные и наклоняющиеся. Имеются также печи с выкатными ваннами.

Печи для рафинировочных процессов, предназначенные для выплавки рудоизвесткового расплава, рафинированных феррохрома и ферромарганца, ферровольфрама и др., по конструкции близки к электросталеплавильным дуговым печам, поэтому рассмотрим устройство рудовосстановительных печей для производства ферросплавов.

1 ФЕРРОСПЛАВНЫЕ ПЕЧИ

1.1 КОНСТРУКЦИИ ФЕРРОСПЛАВНЫХ ПЕЧЕЙ

В промышленности используются ферросплавные печи однофазные и трехфазные; ведутся работы по использованию печей, работающих на токе пониженной частоты и на постоянном. Однофазные печи в настоящее время имеют ограниченное применение. Трехфазные печи строят или с расположением электродов в одну линию (прямоугольные печи) или в большинстве случаев с расположением электродов по вершинам треугольника (круглые или треугольные печи).

Печи большой мощности изготавливают и с шестью электродами.

Наиболее широко распространены в ферросплавной промышленности круглые трехфазные печи. В круглой печи, электроды которой расположены по треугольнику, тепло концентрируется достаточно хорошо для того, чтобы образующиеся под каждым электродом плавильные тигли соединялись между собой. Такие печи имеют минимальную теплоотдающую поверхность и обеспечивают лучшее использование тепла. При хорошей конструкции короткой сети и наличии установок искусственной компенсации реактивной мощности такие печи могут иметь высокий коэффициент мощности, превышающий 0,95, даже для печей мощностью 40—100МВ-А.

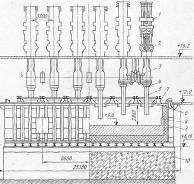

Прямоугольные трехэлектродные печи имеют сравнительно низкий ![]() печной установки, для них характерно появление «дикой» и «мертвой» фаз, поэтому в настоящее время такие печи для производства ферросплавов не строят. Прямоугольные шестиэлектродные печи с тремя одно фазными трансформаторами (рис. 1), представляющие собой По-существу три однофазных печи с общей ванной, и значительной степени свободны от этих недостатков и имеют ряд достоинств, в частности при их использовании облегчается загрузка шихты, легче регулируется расстояние между электродами в зависимости от электрического сопротивления применяемой шихты. Такие печи отечественной конструкции мощностью 63 MB-А успешно эксплуатируются при производстве сплавов марганца.

печной установки, для них характерно появление «дикой» и «мертвой» фаз, поэтому в настоящее время такие печи для производства ферросплавов не строят. Прямоугольные шестиэлектродные печи с тремя одно фазными трансформаторами (рис. 1), представляющие собой По-существу три однофазных печи с общей ванной, и значительной степени свободны от этих недостатков и имеют ряд достоинств, в частности при их использовании облегчается загрузка шихты, легче регулируется расстояние между электродами в зависимости от электрического сопротивления применяемой шихты. Такие печи отечественной конструкции мощностью 63 MB-А успешно эксплуатируются при производстве сплавов марганца.

Шихтовые материалы, особенно при производстве кремнистых сплавов, попадая в зону высоких температур, начинают оплавляться и спекаться, что резко ухудшает газопроницаемость шихты. Для восстановления нормального положения приходится прокалывать шихту жердями, металлическими прутьями и т. п. Для устранения этих явлений были предложены печи с вращающейся ванной, имеющие следующие достоинства:

Рисунок 1. Прямоугольная закрытая шестиэлектродная печь:

1 — механизм перепуска электродов; 2 — механизм перемещения электродов; 3 — короткая сеть; 4 — кольцо зажима электродов; 5 — электрод; 6 — загрузочная воронка; 7 — свод; 8 — футеровка ванны печи 9 — кожух печи; 10 — фундамент печи

1. Улучшение хода восстановительного процесса, так как обеспечиваются хорошая газопроницаемость шихты, разрушение настылей на колошнике и перегородок в подсводовом пространстве.

2. Удлинение срока службы футеровки печи.

3. Облегчение разрушения карборунда и шлакового «козла» по всей площади ванны, что обеспечивает удлинение кампании печи, особенно при производстве кристаллического кремния и углетермического силикокальция.

В рафинировочных печах вращение ванны в ряде случаев также целесообразно: например, обеспечивается равномерное вычерпывание сплава при производстве ферровольфрама, а при производстве рафинированного феррохрома и силикотермического силикокальция повышается стойкость футеровки и равномерно распределяется шихта по колошнику печи. Отечественный опыт показывает, что вращение ванны печи позволяет повысить ее производительность на 3—6 % и снизить удельный расход электроэнергии на 4—5 % при одновременной значительной экономии сырых материалов.

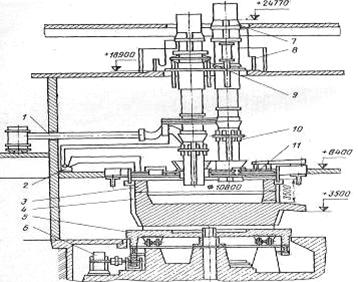

Рисунок 2. Схема закрытой печи мощностью 33 МВД:

1— короткая сеть; 2 — система водоохлаждения; 3 — футеровка ванн; 4 — кожух; 5 — плита механизма вращения; 6 —механизм вращения ванны; 7 — механизм перепуска электродов; S — система гидропривода; 9 — гидроподъемник; 10 — контактные щеки; 11 — свод

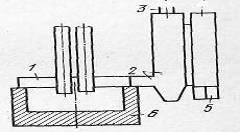

Для улучшения показателей процесса, защиты воздушного бассейна, утилизации газов, имеющих теплоту сгорания — 10,9 МДж/м3, и улучшения условий труда и службы оборудования в производстве ферросплавов широко применяют закрытые печи. Эти печи (рис.2) в основных деталях аналогичны открытым печам, но дополнительно имеется свод. В таких печах ~15 % газа из подсводового пространства проходит через шихту, находящуюся в загрузочных воронках, и сгорает над ней. Загрузка шихты осуществляется при помощи загрузочных труб и воронок в кольцевые отверстия между электродами и загрузочными воронками. Для сокращения длины электрода и, полной герметизации подсводового пространства печи все шире используют герметизированные электропечи, у которых электрододержатель помещен в подсводовое пространство, имеется уплотнение вокруг электродов и загрузочных труботечек, которые подают шихту под свод печи. В последнее время начата эксплуатация рудовосстановительных электропечей с парогенераторами и дожиганием газа под сводом печи, который в этом случае выполняет роль пароперегревателя (рис.3). Газ очищают в рукавных фильтрах, степень очистки составляет 98%.

| Рисунок 3. Схема парогенератора печи мощностью 75 МВА для выплавки 75%-ного ферросилиция: 1— свод (пароперегреватель); 2 — горизонтальный и вертикальный газоотводы; 3 — аварийная труба; 4 — вертикальный котел; 5 — вентиляторы; 6—ванна |

| Рис. 94. Схема парогенератора печи мощностью 75 МВА для выплавки 75%-ного ферросилиция: / — свод (пароперегреватель); 2 — горизонтальный и вертикальный газоотводы; 3 — аварийная труба; 4 — вертикальный котел; 5 — вентиляторы; 6 •— ванна |

0 комментариев