Навигация

ОПИСАНИЕ ПРИНЯТОЙ СИСТЕМЫ СМАЗКИ И ВЫБОР МАРКИ МАСЛА

4. ОПИСАНИЕ ПРИНЯТОЙ СИСТЕМЫ СМАЗКИ И ВЫБОР МАРКИ МАСЛА

Смазывание зубчатых зацеплений и подшипников применяют в целях защиты от коррозии, снижения коэффициента трения, уменьшения износа, отвода тепла и продуктов износа от трущихся поверхностей, снижения шума и вибрации.

Смазывание зубчатого зацепления.

а) способ смазки:

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до погружения колеса на всю длину зуба. Колеса при вращении увлекают масло, разбрызгивая его внутри корпуса. Масло попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей. Картерное смазывание применяют при окружной скорости зубчатых колес и червяков от 0,3 до12,5 м/с.

![]()

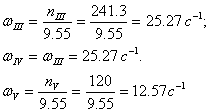

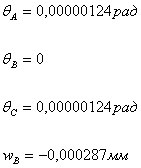

б) выбор сорта масла:

Выбор сорта масла зависит от значения расчетного контактного напряжения в зубьях σН и фактической окружной скорости колес V.

σН =480МПа

V = 1,16 м/с

По таблице определяем сорт масла: И-Г-А-68 ГОСТ 17479.4-87

68-класс вязкости, И – индустриальное, Г – для гидравлических систем, А – масло без присадок

в) определение уровня масла:

в цилиндрических редукторах должны быть полностью погружены в масляную ванну зубья колеса

2·m < hм < 0,25d2

2·2 < hм < 0,25·578 = 144,5

г) контроль уровня масла:

для наблюдения за уровнем масла, находящегося в корпусе редуктора выбираем жезловый маслоуказатель, т.к. он удобен для осмотра, его конструкция проста и достаточно надежна.

д) слив масла:

При работе передач масло постепенно загрязняется продуктами износа деталей передач. С течением времени оно стареет, свойства его ухудшаются. Поэтому масло, налитое в корпус редуктора, периодически меняют. Для этой цели в корпусе редуктора предусматривают сливное отверстие, закрываемое пробкой (с цилиндрической резьбой).

е) отдушины:

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой путем установки отдушины в его верхних точках.

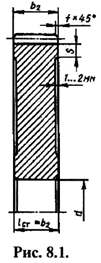

5. Проверочный расчет шпоночных соединений на срез и на смятие

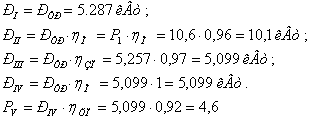

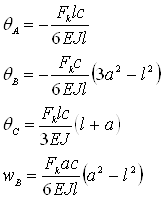

Подбор шпоночных соединений был выполнен в процессе 1-го этапа эскизной компоновки. Все шпонки призматические (ГОСТ 233360-78) (см. рисунок 8)

Шпонка испытывает напряжение смятия боковых поверхностей (sсм) и напряжение среза (tср), которые и необходимо рассчитать. Расчет носит проверочный характер.

![]()

![]()

Рисунок 8

где Т – крутящий момент на валу, Н×мм;

d – диаметр вала, мм;

t2 – глубина шпоночного паза cтупицы, мм;

lp – рабочая длина шпонки, мм; (за вычетом закруглений)

рис. 14

b – ширина шпонки, мм;

![]()

![]() - допускаемое значение напряжения смятия боковых поверхностей шпонки.

- допускаемое значение напряжения смятия боковых поверхностей шпонки.

![]() - допускаемое значение напряжения среза.

- допускаемое значение напряжения среза.

5.1 Выбор материала шпонок

Для всех шпонок выбираем качественную углеродистую сталь марки 45.

Для шпонки из материала сталь 45 в соответствии при посадке с натягом

![]() =130¸200 МПа;

=130¸200 МПа;

![]() МПа;

МПа;

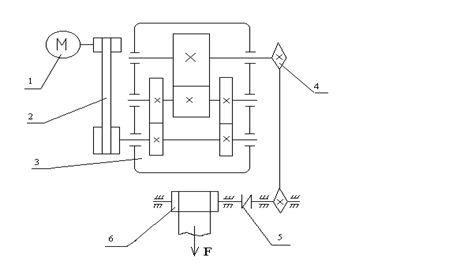

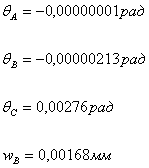

5.2 Расчет шпоночных соединений на быстроходном валу

Подбираем шпонку под шкив по диаметру вала d=38 мм по ГОСТ 23360-78:

Шпонка 10´8´32 ГОСТ 23360-78.

Т=208,56 Нмм

d=36 мм

![]()

h=8 мм

t2=3,3 мм

l=32 мм

![]() ;

;

![]() МПа <

МПа < ![]() МПа.

МПа.

![]() ;

;

tср=45,26 МПа < [tср]=78¸120 МПа;

Шпонка удовлетворяет проверочному расчету.

5.3 Расчет шпоночных соединений на тихоходном валу

Подбираем шпонки под колесо по диаметру вала d=120 мм по ГОСТ 23360-78 Шпонка 32´18´90 ГОСТ 23360-78;

Т=1133,14 кН·мм

d=120 мм

h=18 мм

![]()

t2=5,4 мм

lp=90 мм

![]() МПа;

МПа;

![]() МПа <

МПа < ![]() МПа.

МПа.

![]() МПа;

МПа;

tср=6,57 МПа < [tср]=78¸120 МПа;

Шпонка удовлетворяет проверочному расчету.

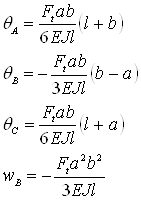

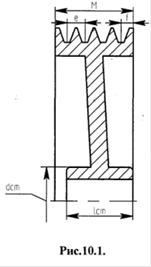

5.4 Расчет шпоночных соединений под полумуфту

Подбираем шпонки под полумуфту по диаметру вала d=67 мм по ГОСТ 23360-78

Шпонка 20´12´70 ГОСТ 23360-78;

Т=1133,14 кН·мм

d=67мм

h=12 мм

![]()

t2=4,9 мм

lp=70 мм

![]() МПа;

МПа;

![]() МПа <

МПа < ![]() МПа.

МПа.

![]() МПа;

МПа;

tср=24,16 МПа < [tср]=78¸120 МПа;

Шпонка удовлетворяет проверочному расчету.

6. Описание процесса сборки редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

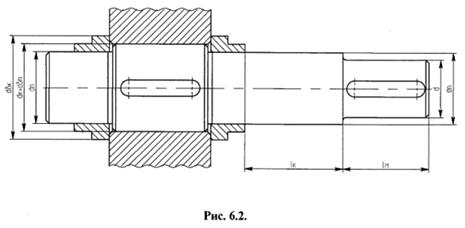

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

-на ведущем валу устанавливают подшипники, предварительно нагретые в масле до 80-1000С, взаимное расположение подшипников фиксируют установочной гайкой.

-в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем устанавливают подшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов, затягивают болты, крепящие крышку к корпусу.

После этого на ведомый вал ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Проверяют проворачиванием валов отсутствие заклинивания подшипников и закрепляют крышки винтами.

Затем ввёртывают пробку масло спускного отверстия с прокладкой и жезловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

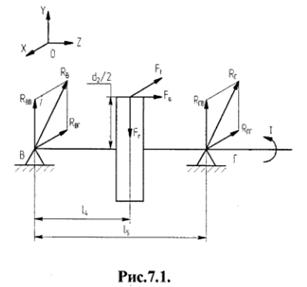

7. Подбор муфт

Для соединения выходных концов двигателя и быстроходного и тихоходного валов редуктора применяем упругие втулочно-пальцевые муфты.

Основной характеристикой для выбора муфты является номинальный вращающий момент Т, Нм, установленный стандартом. Муфты выбирают по большему диаметру концов соединяемых валов и расчетному моменту Тр, который должен быть в пределах номинального:

Тр = КрТ1≤ Т

При разработке компоновочного чертежа для соединения редуктора с двигателем ориентировочно была выбрана соединительная муфта:

Муфта упругая втулочно-пальцевая 500-42-I ГОСТ 21424-93

Выполняем проверку выбранной муфты.

Муфта является пригодной при выполнении условия:

Тмуфт>Трасч∙Kр, где

Тмуфт=500 Н∙м,

Трасч=Т1=208,56 Н∙м,

Kр – коэффициент режима нагрузки, Kр=1,25

Тмуфт=500 Н∙м>208,56∙1,25=260,7 Н∙м.

Условие выполняется, следовательно, выбранная муфта является пригодной.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для техн. спец. вузов. – 6-е изд., исп. – М.: Высш. шк., 2000. – 447 с., ил.

2. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие. Изд-е 2-е, перераб. и дополн. – Калининград: Янтар. сказ, 2002. – 454 с.: ил., черт. – Б. ц.

Похожие работы

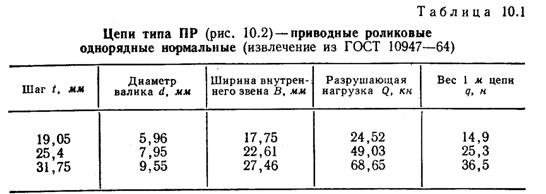

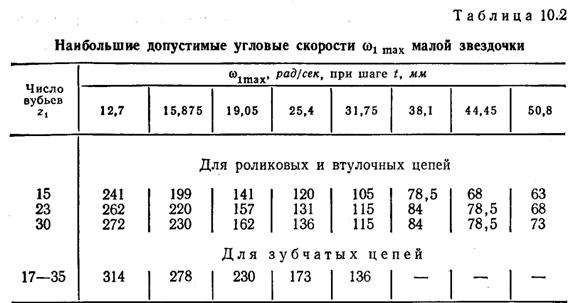

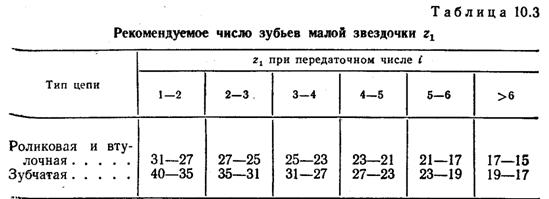

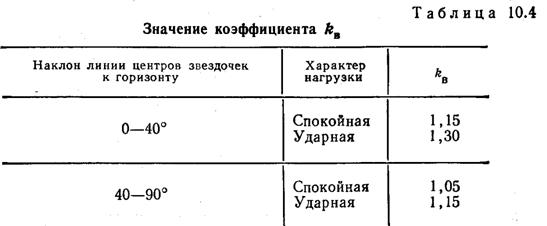

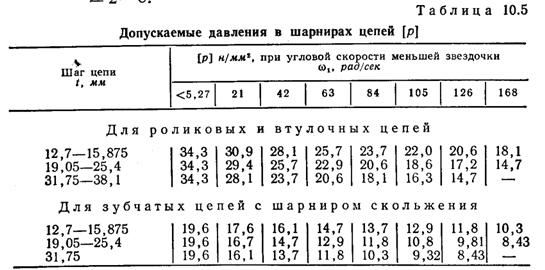

... зубчатой с шарниром скольжения (16) где ν - число рядов роликовой или втулочной цепи; φt=B/t - коэффициент ширины цепи; для зубчатых цепей φt=2…8. 7. РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ МЕХАНИЧЕСКОГО ПРИВОДА ЛЕНТОЧНОГО ТРАНСПОРТЕРА 1. Учитывая небольшую передаваемую мощность N1 при средней угловой скорости малой звездочки, принимаем для передачи однорядную роликовую цепь. 2. ...

... нагрузка (7,5 [1,ст.117]) где V=1-т.к вращается внутреннее кольцо подшипника; Кб=1-коэффициент безопасности для приводов ленточных конвейеров таб.9.19 (1.с.125); КТ- температурный коэффициент таб.9.20 (1.с.126). Расчетная долговечность/1, формула 9.1/ Расчетная долговечность Для зубчатых редукторов ресурс работы подшипников может превышать от36 тыс.ч. до 10 тыс ...

военной быстроходной ступенью. РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ Проектный расчет. 1. Выбор сечения ремня.Выбираем клиновый ремень узкого сечения УО d1 = 63…100 мм (по номограмме 5.3.). 2. Диаметр ведущего шкива. Минимально допустимый диаметр ведущего шкива: d1min = 63 мм. Расчетный диаметр ведущего шкива: d1 = 71 мм. 3. Диаметр ведомого шкива. d2 = d1*u*(1-ε) = 71*2*(1- 0,015) = 140 ...

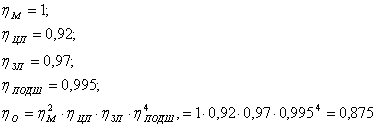

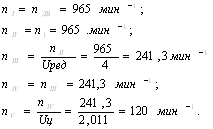

... с синхронной частотой вращения 750 об/мин. 2. Кинематический и энергетический расчёт привода 2.1 Кинематический расчёт Требуемое передаточное число привода при принятом электродвигателе: Разобьём передаточное число привода между редуктором и ремённой передачей. Примем: передаточное число ремённой передачи ирп = 3,55, тогда передаточное число редуктора: Частота вращения ...

0 комментариев