Навигация

Марки матеріалів і види заготівок, вживаних для виготовлення деталей при ремонті устаткування цеху. Економічне обґрунтування вибору заготівок

3. Марки матеріалів і види заготівок, вживаних для виготовлення деталей при ремонті устаткування цеху. Економічне обґрунтування вибору заготівок

Матеріали для валів призначають залежно від пред'явлених до них вимог і умов експлуатації. Звичайно для валів застосовують конструкційні вуглецеві стали марок 35, 40, 45 і інші. Також зустрічаються вали з легованих сталей марок 40Х, 45Х, 40Г, 50Г, 35ХГС ( для виготовлення шліцьових і фасонних валів). Важко навантажені вали виготовляють із сталей марок 12ХНЗ, 40ХН, 40Х і інших. Вибір заготівок для валів залежить від серійності виробництва, конфігурації і розмірів валів. Гладкі вали, як правило, виготовляють з прокату. ступінчасті вали діаметром більше 120 мм виготовляють з поковок. Шківи виготовляють з чавуну СЧ 12 - 88 мм з 415 - 32, рідше із сталі 45.

Зубчаті колеса виготовляють із сталей наступних марок:

- вуглецеві 40, 45, 50;

- хромові - 20Х, 35Х, 40Х;

- хромоникельовиє - 12ХНЗА, 12Х2Н і А, 20ХН, 40ХН і інші.

Як заготівки для зубчатих коліс застосовують штампування, поковки або відрізані з прокату штучні заготівки.

Черв'ячні передачі ( черв'яки ) виготовляють з вуглецевої або хромоникельовой стали. Поверхні витків черв'яків піддають Т. Би. 4. Вінці черв'ячних коліс виготовляють з олов'янистої бронзи Бр. ОФ 10 - 1 і олов'янисто-нікелевої бронзи Бр. ОНФ.

Муфти виготовляють із сталі 35 і 45, чавуну СЧ 21 - 40.

Ці матеріали економічно вигідні тим, що вони дешеві і досяжні.

4. Контрольно-вимірювальний інструмент вживаний при виготовленні деталей. Точність їх вимірювання

Під вимірюваннями в машинобудуванні звичайно розуміється порівняння даної величини з іншою величиною такого ж роду, прийнятої за зразок (довжини з довжиною. Площі з площею, кута з кутом і так далі ).

У сучасному машинобудуванні технічні вимірювання є однією з найважливіших основ виробництва, жодна технологічна операція не виконується без вимірювання розмірів. Оскільки засобів вимірювання в машинобудуванні дуже багато, вони класифікуються по деяких ознаках.

Найбільш доцільна класифікація вимірювальних засобів по методу вимірювання. По цій ознаці вимірювальні засоби підрозділяються на наступні чотири основні групи:

- інструменти з безпосередньо звітом вимірюваного розміру, до них відносяться штрихові міри довжини і штангенінструменти шкали, що мають;

- інструменти для вимірювання методом порівняння, звані калібрами, їх застосовують для перевірки діаметрів валів і отворів, ініцевих сполучень і інших поверхонь;

- плоськопараллельниє кінцеві заходи, які можна було б віднести до першої і другої груп вимірювальних інструментів, по вигляду того, що вони мають особливо важливе значення і широко застосовується, їх виділяють в окрему групу;

- вимірювальні прилади і апарати, підрозділяються на механічні, пневматичні, оптико-механічні, оптичні, електричні і рідинні.

Жодне вимірювання не може бути проведено абсолютно точно. Між зміряним значенням величини і її дійсним значенням завжди існує деяка різниця, яка називається погрішністю вимірювання. Чим менше погрішність, тим природно, вища точність вимірювання.

Точність вимірювання може бути досягнута тільки при умові, якщо вимірювання виробляється за правилами.

Основними причинами, що знижують точність вимірювання можуть бути:

- незадовільний стан інструменту, пошкоджені грані, забрудненість, неправильне положення нульової відмітки, несправність;

- нагрів інструменту;

- неточність установки інструменту або вимірюваної деталі щодо інструменту;

- різниця температур, при яких виробляється вимірювання ( нормальна температура для вимірювання 20 градусів З).

Приступаючи до вимірювання, необхідно добре знати засоби вимірювання, правило спілкування з інструментами і володіти прийомами користування ними.

Штрихові заходи визначаються відстанями між штрихами, нанесеними на плоскій протяжній поверхні. До них відносяться металеві лінійки, доладні заходи, гнучкі стрічки (рулетки). Вживані для грубого вимірювання з точністю, що не перевищує + 0,5 мм.

Штангенінструменти є найпоширенішими в машинобудуванні видами вимірювального інструменту. Їх застосовують для вимірювання зовнішніх і внутрішніх діаметрів, довжин, товщини, глибин і так далі з точністю вимірювання від 0.1 мм до 0,05 мм.

Мікрометричні інструменти точніші інструменти, вживані для вимірювання діаметрів, глибин, товщини, висот з точністю вимірювання до 0,01 мм.

5. Види і причини браку при виготовленні деталей типу вал,шестерня, шків,втулка для заміни зношених

| Види браку | Причини | Спосіб усунення |

| Переривиста поверхня | Погане кріплення заготівки в центрах Слабкий затиск заготівки в патроні Слабке кріплення різців в резцедержавке Великий виліт різця з резцедержавки Різець встановлений нижче за центр Деталь вібрує під час обробки Зазори шпінделя і зазори в направляючих супорта | Закріпити заготівку надійно в центрах або змінити центру Закріпити патрон Закріпити різець Зменшити виліт різця Встановити різець по центру Встановити люнет Встановити зазори |

| Овальність обробленої поверхності | Биття шпінделя | Ремонт верстата |

| Конусность обробленої поверхні | Зсув шпінделя і задньої бабці при роботі в центрах Знос направляючих станини або супорта при роботі в патроні | Встановити центру по центровій лінії Ремонт верстата |

| Угнутість або опуклість обробленої циліндрової поверхні | Мала жорсткість технологічної системи Різець встановлений нижче або вище центровій лінії Великий знос інструменту | При довгих заготівках встановити люнет Встановити різець по центру Замінити різець |

| Угнутість або опуклість торців деталі після відрізування | Тонкий або неправильно заточений різець Великий знос різця Різець встановлений не перпендикулярне щодо осі деталі | Переточити різець Заточити різець Встановити різець перпендикулярно до осі деталі |

| Велика шорсткість торця | Неправильно заточений різець. Велика подача різця при відрізуванні | Переточить резей. Уменьшить подачу |

| Не витримані розміри по довжині | Шпіндель має осьовий зазор | Ремонт верстата |

| Биття зовнішньої поверхні деталі по відношенню до центрів | Віджимання деталі при обробці | Змінити центру або виправити центрові отвори в заготівці деталі |

| Переривисте різьблення | В'язкий метал Неправильно заточений різець Збільшений діаметр заготівки під різьблення при нарізуванні плашками і мітчиками Велика швидкість різання | Підібрати відповідну СОЖ Переточити різець Зменшити або збільшити діаметр отвору Зменшити її |

| Неповне різьблення | Занижений діаметр при нарізуванні різьблення | Збільшити діаметр стрижня |

| Шорсткість обробленої поверхні не відповідає технологічній поверхні | Режим обробки не відповідає технології | Змінити режим |

Для відновлення зношених найбільш ширше використовуються наступні способи:

- механічно, зварка і розжарення з подальшою механічною обробкою;

- відновлення полімерними мінералами;

- гальванічне покриття;

- хімічна обробка і інші.

Вибір заготівки, розробка технологічного процесу в цілях перетворення її в конкретну деталь повинна поєднуватися з критичним аналізом конструктивних особливостей деталі. При виборі заготівки необхідно враховувати:

- конструкцію, розміри і масу заготівки;

- матеріал заготівки, призначення її відповідно до вимог, що пред'являються до деталі (міцність, зносостійкість і так далі);

- необхідне число заготівок;

- желенішльноє топравленіє волокон, визначаючий побудову процесу обробки;

- точність виконання і якість повторності зачистки.

Заготівками в цеху в основному служать поковки поступаючі з КПЦ.

Виготовляти заготівки іншими методом не раціонально, оскільки виробництво в цеху одиничне або дрібносерійне, а заготівками є поковки вагою від 90 до 120 тонн.

Недоліком є те, що великий пріпуськ на такій заготівці приводить до збільшення трудомісткості і великих втрат металу на стружку.

6. Методи і способи контролю якості ремонту устаткування. Контрольно-вимірювальний інструмент і пристосування використовувані при ремонті устаткування. Використовуваний інструмент при ремонті в цеху

У міру зростання вимог до якості ремонту верстатів особливого значення набувають засоби вимірювання відхилень від заданої точності. При цьому головним показником правильності вибору методів і засобів контролю є відношення погрішності вимірювання до допуску на вимірюваний розмір. Для установки раціональних засобів контролю потрібно знати контрольовані параметри, що допускаються відносно від заданих величин, погрішність вимірювального засобу, при якому результати перевірки спотворюються настільки трохи, що контрольовані розміри можна прийняти за дійсні дл даних виробничих умов ремонту.

Методи і засоби вимірювання прямолінійності, використовувані при ремонті розділяють на дві основні групи:

- вимірювання лінійних величин, що визначають положення майданчиків поверхні направляючої, щодо початкової прямої лінії;

- вимірювання кутових величин, що визначають кути нахилу окремих ділянок направляючої, обмежених елементарними майданчиками, щодо початкової прямої лінії. Практично початковій прямій може служити контрольна лінійка, струна, лінія візування.

Контрольно-вимірювальні перевірочні пристосування є пристроями, що розширюють можливість користування вимірювальних інструментів, в компоновці з останніми дозволяє здійснювати виміри величин відхилень поверхонь деталей.

Контрольно-вимірювальні пристосування збирають з окремих елементів, які входять в комплект (КІП). У комплект входять : стрижні і вали, елементи кріплення стрижнів, базові опори (ковзання або каченія), елементи кріплення вимірювальних засобів і інші.

З комплекту КІП збирають пристосування з габаритними розмірами, залежними від розмірів, форми і відстані між базовими поверхнями направляючих, для контролю якого призначене контрольно-вимірювальне пристосування.

У практиці ремонтів устаткування, у тому числі і в самому цеху, часто використовуються оптичні засоби вимірювання прямолінійності, як найсучасніші. У відмінності від інших вони забезпечують високу точність вимірювань одночасно у вертикальній і горизонтальній площинах і надають: зорову трубу з маркою, зорову трубу і коліматор, і автоколіматор.

Похожие работы

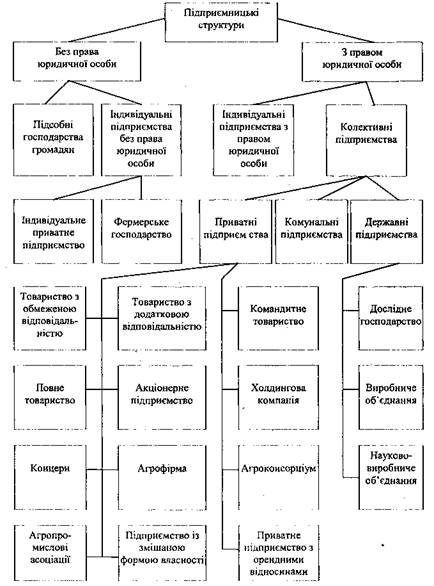

... транспорт виконує транспортні операції в межах окремого цеху. Він, у свою чергу, поділяється на загальноцеховий і міжопераційний. Управління ним здійснюють керівники відповідних цехів. 3. ВДОСКОНАЛЕННЯ ОРГАНІЗАЦІЇ ДОПОМІЖНОГО ВИРОБНИЦТВА НА ТОВ ФІРМА «МЕРКУРІЙ» 3.1 Особливості організації ремонтного господарства на ТОВ фірма «Меркурій» На ТОВ фірма «Меркурій» ремонтне господарство органі ...

... коштів є важливим чинником у зниженні собівартості продукції чи виконаної роботи. Раціональне використання оборотних коштів залежить від правильного їхнього формування і ефективної організації виробництва. Зосередження н підприємствах зайвих оборотних коштів приводить до їхнього заморожування. Це завдає шкоди економіці господарства. Щоб уникнути такого положення, оборотні кошти нормуються, що є ...

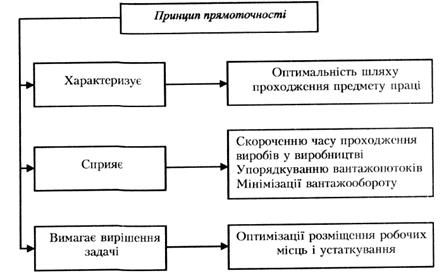

... із них обмеженої кількості деталеоперацій. За таких умов найбільш ефективною формою виробництва є організація синхронізованого, досить стабільного за часом потокового виробництва й потокових технологічних ліній. Потокове виробництво – високоефективний метод організації виробничого процесу. За умов потоку виробничий процес здійснюється в максимальній відповідності до принципів його раціональної ...

... 255 1 8 800-1700 Зварювальна 255 1 8 800-1700 Малярна 255 1 8 800-1700 Загальне проектне рішення У зв’язку з тим, що технічні характеристики автомобілів впливають на цілий ряд рішень під час організації технічного обслуговування і поточного ремонту, необхідно скласти коротку експлуатаційно-технічну характеристику автомобіля, яка наведена в таблиці 3 Коротка експлуатац ...

0 комментариев