Навигация

Расчет технологии режимов резания

3.2 Расчет технологии режимов резания

При назначении элементов режимов резания учитывается характер обработки, тип и размеры инструмента, материала его режущей части, материал и состояние заготовки, тип и состояние оборудования.

Скорость резания при точении рассчитывают по формуле:

![]()

где Cv – коэффициент;

т, х, у - коэффициенты, принимаемые в зависимости от вида обработки и характеристики подачи;

T – среднее значение периода стойкости(работа до затупления), при одноинструментальной обработке выбирается любое в диапазоне от 30 до 60, мин;

kv – коэффициент, являющийся произведением коэффициентов:

kv=kmv×knv×kuv ;

kmv=kГ(750/σB)nv;

где kmv – коэффициент, учитывающий влияние материала заготовки;

knv – коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания;

kuv - коэффициент, учитывающий влияние инструментального материала на скорость резания;

σв - параметр, характеризующий обрабатываемый материал, σв = 750МП;

kГ – коэффициент, характеризующий группу сталей по обрабатываемости.

Принимаем значения коэффициентов:

kmv ≈1;

knv = 0,9;

kuv =1;

Тогда рассчитываемый коэффициент:

kv=1×0,9×1=0,9 .

Т=50 мин.

При черновом точении назначают глубину резания t по возможности максимальную, равную всему припуску на обработку или большей части его. При чистовой (окончательной) обработке – в зависимости от требований точности размеров и шероховатости обработанной поверхности.

tчерн= 1,446 мм;

tп.ч= 0,23 мм;

tчист=0,11мм ;

Подачу при черновой обработке выбирают максимально возможную, исходя из жесткости и прочности системы СПИД, мощности привода станка, прочности твердосплавной пластинки и других ограничивающих факторов.

При чистовой обработке – в зависимости от требуемой степени точности и шероховатости обработанной поверхности.

При наружном черновом точении резцами с пластинками из твердого сплава Т15К6 выбираем, для детали D = 120 мм:

S черн=1 мм/об; Cv =340; x=0,15; y=0,45;m=0,2.

Отсюда рассчитываем скорость резания при черновом точении:

![]() мм/мин;

мм/мин;

При получистовом точении:

Sп.ч= 0,9 мм/об; Cv =340; x=0,15; y=0,45;m=0,2.

Отсюда рассчитываем скорость резания при получистовом точении:

![]() мм/мин;

мм/мин;

Для чистового точения:

Sп.ч= 0,8 мм/об; Cv =340; x=0,15; y=0,45;m=0,2.

Отсюда рассчитываем скорость резания при черновом точении:

![]() мм/мн;

мм/мн;

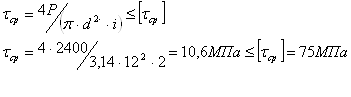

3.3 Расчет силы резания

Силу резания принято раскладывать на составляющие силы, направленные по осям координат станка – тангенциальную Pz, радиальную Py и осевую Px.

При наружном, продольном и поперечном точении, растачивании, эти составляющие рассчитывают по формуле:

Pz(Py ,Px)=10Cp×tx×Sy×Vn×kp ;

В зависимости о обрабатываемого материала (конструкционная сталь, σв=750 МПа), материала рабочей части резца (твердый сплав Т15К6) и вида обработки (наружное, продольное, поперечное точение), выбираем:

для тангенциальной составляющей:

Cp=300 ; x=1; y=0,75; n=-0,15 ;

для радиальной составляющей:

Cp=243; x=0,9; y=0,6; n=-0,3 ;

для осевой составляющей:

Cp=339; x=1; y=0,5; n=-0,4 ;

Поправочный коэффициент kp представляет собой произведение ряда коэффициентов, учитывающих фактические условия резания:

kv=kmp×kφp×kvp×kλp ,

где kmp – поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости:

![]()

n – показатель степени, для твердого сплава равный 0,75;

kφp,kvp,kλp – поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания при обработке стали.

Для режущей части инструмента из твердого сплава:

При главном угле в плане φ=450, переднем угле γ= -150, а угле наклона главного лезвия λ= -50 :

для Pz: kφp=1,0;

kvp =1,25;

kλp = 1,0.

Для Px: kφp=1,0;

kvp =2,0;

kλp = 1,07.

Для Py: kφp=1,0;

kvp =2,0;

kλp = 0,75.

Следовательно получим:

для Pz: kp=1,25;

Px: kp=1,5;

Py: kp=2,14.

Имея все данные, рассчитываем силы резания:

Pz черн=3000×1,4461×10,75×132,41-0,15×1,25= 2605,62 Н ;

Px черн=2430×1,4460,9×10,6×132,41-0,3×1,5= 1172,92 Н;

Py черн=3390×1,4461×10,5×132,41-0,4×2,14=1485,98 Н ;

Pz пч=3000×0,231×0,90,75×183-0,15×1,25=364,82 Н ;

Px пч=2430×0,230,9×0,90,6×183-0,3×1,5= 181,02 Н;

Py пч=3390×0,231×0,90,5×183-0,4×2,14= 197,01 Н;

Pz чис=3000×0,111×0,80,75×215,5-0,15×1,25= 155,86 Н ;

Px чис=2430×0,110,9×0,80,6×215,5-0,3×1,5= 87,25Н;

Py чис=3390×0,111×0,80,5×215,5-0,4×2,14=83,21 Н ;

Похожие работы

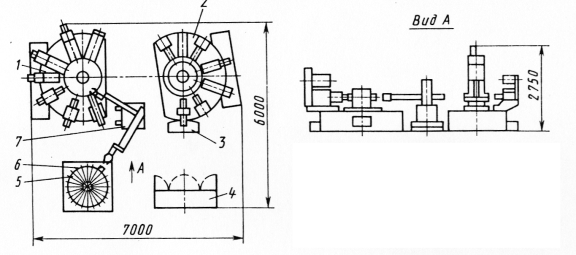

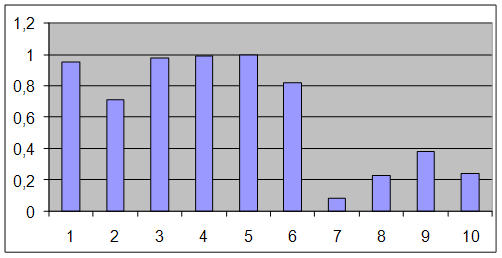

... 6-7 раз больше, чем для условий неавтоматизированного производства. Таким образом, производительность для условий автоматизированного производства определяется: шт/смену 2. Определение рациональной структуры системы технологического оборудования При обработке на автоматической линии детали «Основание» технологический процесс дифференцируется на составные части, которые выполняются в разных ...

... приведены в таблице 2.1. Таблица 2.1. Основные экономические параметры вариантов технологического процесса Варианты технологического процесса Себестоимость Руб. Тшт.к. Мин. Заводской технологический процесс 72.6 20.7 Технологический процесс №2 84.1 10,74 Технологический процесс №3 86.6 13.37 Проведя анализ по себестоимости и Тшт.к. Выбираем оптимальный ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

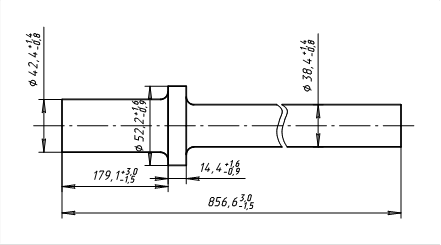

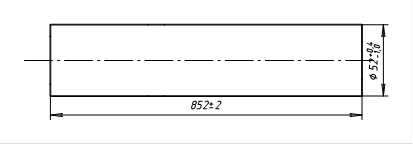

... для получения заготовки метод ковки на ГКМ. 7. Разработка варианта технологического маршрута механической обработки детали Разработка технологического маршрута обработки детали Шток проводится на основании типового технологического процесса обработки шлицевого вала с учетом мелкосерийного типа производства. 7.1 Выбор обоснование способов обработки поверхностей заготовки На основании ...

0 комментариев