Навигация

Механический расчет теплообменника

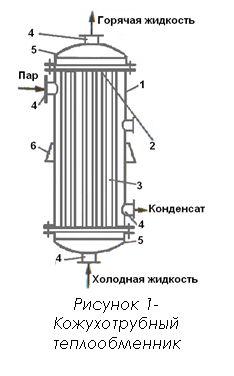

4. Механический расчет теплообменника

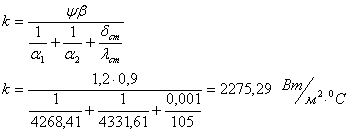

При расчете на внутреннее давление толщина стенки корпуса к проверяется по формуле:

+ С, (16)

+ С, (16)

Принимаем нормализованную толщину стенки 8 мм.

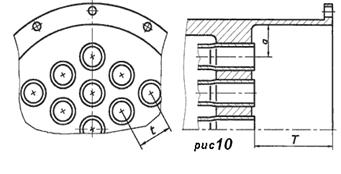

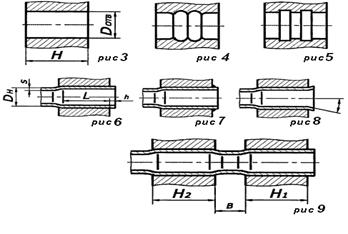

Трубные решетки изготавливаются из листовой стали. Толщина стальных трубных решеток берется в пределах 15…35 мм. Она выбирается в зависимости от диаметра развальцованных труб dн и шага труб .

Расстояние между осями труб (шаг труб) τ выбирают в зависимости от наружного диаметра труб dн:

τ = (1,2…1,4)·dн, но не менее чем τ = dн + 6 мм.

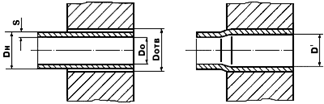

При расчете фланцевых соединений задаются размером стягивающего болта. Принимаем во фланцевом соединении для аппаратов с диаметром Dв = 400…2000 мм стальной болт М16.

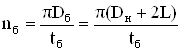

, (18)

, (18)

где Dб = Dн + 2L.

![]() = 22,5 шт.

= 22,5 шт.

L = 25 мм принимаем конструктивно так, чтобы удобно было работать ключом на фланцах. Число болтов фланцевого соединения принимают кратным четырем (nб = 4, 8, 12,…). Окончательно nб = 24.

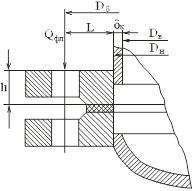

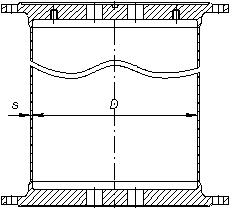

Рис. 4. Фланцевое соединение

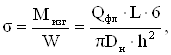

(19)

(19)

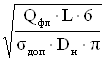

доп =  , откуда h =

, откуда h =  .

.

h =  = 25,5 мм.

= 25,5 мм.

Принимаем толщину фланцев h = 25 мм.

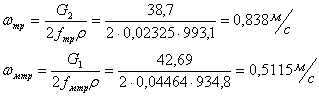

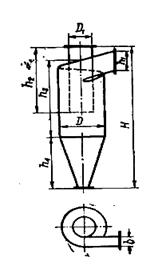

5. Определение диаметров штуцеров

Диаметр штуцера (условный проход dу) на входе и выходе теплоносителей определяют по формуле:

(20)

(20)

где V – секундный объемный расход жидкости или пара в штуцере, м3/с;

w – средняя скорость жидкости или пара в штуцере, м/с.

Скорости движения рабочих сред в трубах штуцеров лежат в пределах:

– для жидкостей w = (1… 3) м/с;

– для конденсата греющего пара w = (1 … 2) м/с;

– для пара w = (35 … 40) м/с

Величина V либо задана, либо определяется через массовый расход G и плотность среды.

Так для пара с расходом D, кг/с  м3/с,

м3/с,

для воды  м3/с,

м3/с,

где ρв = 985,5 кг/м3 плотность воды при ее средней температуре 550С,

для конденсата  м3/с,

м3/с,

где ρв = 926 кг/м3 плотность конденсата (воды) при температуре пленки конденсата 1400С.

Диаметр штуцера для пара:

dуп =  = 0,21 м.

= 0,21 м.

Диаметр штуцера для воды:

dув =  = 0,127 м.

= 0,127 м.

Диаметр штуцера для конденсата:

dук =  = 0,05 м

= 0,05 м

По найденным значениям dу принимаем нормализованные штуцеры ближайшего наружного диаметра dн:

Для воды 140 мм

Для пара 224 мм

Для конденсата 64 мм.

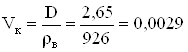

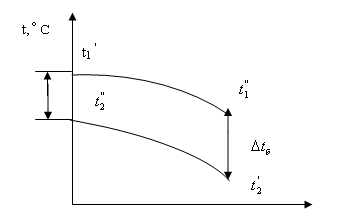

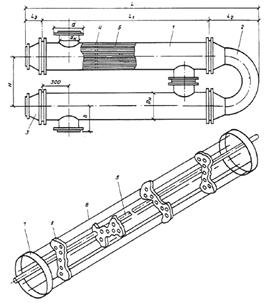

Так как средняя разность температур составляет 850С, что больше допустимой разности 300С для теплообменников жесткой конструкции, принимаем теплообменник с температурным компенсатором типа ТК.

Таблица 1. Физические параметры воды на линии насыщения

| р, кгс/см2 | t,C | кг/м3 | i,

| с,

| 102,

| а107, м2/с | 106, Пас | 106, м2/с | 104, К-1 | 104, кг/с2 | Pr |

| 1 | 0 | 1000 | 0 | 4,23 | 55,1 | 1,31 | 179 | 1,79 | 0,63 | 756 | 13,7 |

| 1 | 10 | 1000 | 41,9 | 4,19 | 57,5 | 1,37 | 1310 | 1,31 | +0,70 | 762 | 9,52 |

| 1 | 20 | 998 | 83,8 | 4,19 | 59,9 | 1,43 | 1000 | 1,01 | 1,82 | 727 | 7,02 |

| 1 | 30 | 996 | 126 | 4,18 | 61,8 | 1,49 | 804 | 0,81 | 3,12 | 712 | 5,42 |

| 1 | 40 | 992 | 168 | 4,18 | 63,4 | 1,53 | 657 | 0,66 | 3,87 | 697 | 4,31 |

| 1 | 50 | 988 | 210 | 4,18 | 64,8 | 1,57 | 549 | 0,556 | 4,49 | 677 | 3,54 |

| 1 | 60 | 983 | 251 | 4,18 | 65,9 | 1,61 | 470 | 0,478 | 5,11 | 662 | 2,98 |

| 1 | 70 | 978 | 293 | 4,19 | 66,8 | 1,63 | 406 | 0,415 | 5,70 | 643 | 2,55 |

| 1 | 80 | 972 | 335 | 4,19 | 67,5 | 1,66 | 355 | 0,365 | 6,32 | 626 | 2,21 |

| 1 | 90 | 965 | 377 | 4,19 | 68,0 | 1,68 | 315 | 0,326 | 6,95 | 607 | 1,95 |

| 1,03 | 100 | 958 | 419 | 4,23 | 68,3 | 1,69 | 282 | 0,295 | 7,5 | 589 | 1,75 |

| 1,46 | 110 | 951 | 461 | 4,23 | 68,5 | 1,69 | 256 | 0,268 | 8,0 | 569 | 1,58 |

| 2,02 | 120 | 943 | 503 | 4,23 | 68,6 | 1,72 | 231 | 0,244 | 8,6 | 549 | 1.43 |

| 2,75 | 130 | 935 | 545 | 4,27 | 68,6 | 1,72 | 212 | 0,226 | 9,2 | 529 | 1,32 |

| 3,68 | 140 | 926 | 587 | 4,27 | 68,5 | 1,72 | 196 | 0,212 | 9,7 | 507 | 1,23 |

| 4,85 | 150 | 917 | 629 | 4,32 | 68,4 | 1,72 | 185 | 0,202 | 10,3 | 487 | 1,17 |

| 6,30 | 160 | 907 | 671 | 4,36 | 68,3 | 1,72 | 174 | 0,191 | 10,8 | 466 | 1,10 |

| 8,08 | 170 | 897 | 713 | 4,40 | 67,9 | 1,72 | 163 | 0,181 | 11,5 | 444 | 1,05 |

| 10,23 | 180 | 887 | 755 | 4,44 | 67,5 | 1,72 | 153 | 0,173 | 12,2 | 424 | 1,01 |

Таблица 2. Свойства насыщенного водяного пара в зависимости от температуры

| Темпе ратура, С | Давление (абсолютное), кгс/см2 | Удельный объем, м3/кг | Плотность, кг/м3 | Удельная энтальпия жидкости i, кДж/кг | Удельная энтальпия пара i, кДж/кг | Удельная теплота парообразования r, кДж/кг |

| 0 | 0,0062 | 206,5 | 0,00484 | 0 | 2493,1 | 2493,1 |

| 5 | 0,0089 | 147,1 | 0,00680 | 20,95 | 2502,7 | 2481,7 |

| 10 | 0,0125 | 106,4 | 0,00940 | 41,90 | 2512,3 | 2470,4 |

| 15 | 0,0174 | 77,9 | 0,01283 | 62,85 | 2522,4 | 2459,5 |

| 20 | 0,0238 | 57,8 | 0,01729 | 83,80 | 2532,0 | 2448,2 |

| 25 | 0,0323 | 43,40 | 0,02304 | 104,75 | 2541,7 | 2436,9 |

| 30 | 0,0433 | 32,93 | 0,03036 | 125,70 | 2551,3 | 2425,6 |

| 35 | 0,0573 | 25,25 | 0,03960 | 146,65 | 2561,0 | 2414,3 |

| 40 | 0,0752 | 19,55 | 0,05114 | 167,60 | 2570,6 | 2403,0 |

| 45 | 0,0977 | 15,28 | 0,06543 | 188,55 | 2579,8 | 2391,3 |

| 50 | 0,1258 | 12,054 | 0,0830 | 209,50 | 2589,5 | 2380,0 |

| 55 | 0,1605 | 9,589 | 0,1043 | 230,45 | 2598,7 | 2368,2 |

| 60 | 0,2031 | 7,687 | 0,1301 | 251,40 | 2608,3 | 2356,9 |

| 65 | 0,2550 | 6,209 | 0,1611 | 272,35 | 2617,5 | 2345,2 |

| 70 | 0,3177 | 5,052 | 0,1979 | 293,30 | 2626,3 | 2333,0 |

| 75 | 0,393 | 4,139 | 0,2416 | 314,3 | 2636 | 2321 |

| 80 | 0,483 | 3,414 | 0,2929 | 335,2 | 2644 | 2310 |

| 85 | 0,590 | 2,832 | 0,3531 | 356,2 | 2653 | 2297 |

| 90 | 0,715 | 2,365 | 0,4229 | 377,1 | 2662 | 2285 |

| 95 | 0,862 | 1,985 | 0,5039 | 398,1 | 2671 | 2273 |

| 100 | 1,033 | 1,675 | 0,5970 | 419,0 | 2679 | 2260 |

| 105 | 1,232 | 1,421 | 0,7036 | 440,4 | 2687 | 2248 |

| 110 | 1,461 | 1,212 | 0,8254 | 461,3 | 2696 | 2234 |

| 115 | 1,724 | 1,038 | 0,9635 | 482,7 | 2704 | 2221 |

| 120 | 2,025 | 0,893 | 1,1199 | 504,1 | 2711 | 2207 |

| 125 | 2,367 | 0,7715 | 1,269 | 525,4 | 2718 | 2194 |

| 130 | 2,755 | 0,6693 | 1,494 | 546,8 | 2726 | 2179 |

| 135 | 3,192 | 0,5831 | 1,715 | 568,2 | 2733 | 2165 |

| 140 | 3,685 | 0,5096 | 1,962 | 589,5 | 2740 | 2150 |

| 145 | 4,238 | 0,4469 | 2,238 | 611,3 | 2747 | 2125 |

| 150 | 4,855 | 0,3933 | 2,543 | 632,7 | 2753 | 2120 |

| 160 | 6,303 | 0,3075 | 3,252 | 654,1 | 2765 | 2089 |

| 170 | 8,080 | 0,2431 | 4,113 | 719,8 | 2776 | 2056 |

| 180 | 10,23 | 0,1944 | 5,145 | 763,8 | 2785 | 2021 |

| 190 | 12,80 | 0,1568 | 6,378 | 808,3 | 2792 | 1984 |

| 200 | 15,85 | 0,1276 | 7,840 | 852,7 | 2798 | 1945 |

| 210 | 19,55 | 0,1045 | 9,567 | 897,9 | 2801 | 1904 |

| 220 | 23,66 | 0,0862 | 11,600 | 943,2 | 2803 | 1860 |

| 230 | 28,53 | 0,07155 | 13,98 | 989,3 | 2802 | 1813 |

| 240 | 34,13 | 0,05967 | 16,76 | 1035 | 2799 | 1763 |

| 250 | 40,55 | 0,04998 | 20,01 | 1082 | 2792 | 1710 |

| 260 | 47,85 | 0,04199 | 23,82 | 1130 | 2783 | 1653 |

| 270 | 56,11 | 0,03538 | 28,27 | 1178 | 2770 | 1593 |

| 280 | 65,42 | 0,02988 | 33,47 | 1226 | 2754 | 1528 |

| 290 | 75,88 | 0,02525 | 39,60 | 1275 | 2734 | 1459 |

| 300 | 87,6 | 0,02131 | 46,93 | 1327 | 2710 | 1384 |

| 310 | 100,7 | 0,01799 | 55,59 | 1380 | 2682 | 1302 |

| 320 | 115,2 | 0,01516 | 65,95 | 1437 | 2650 | 1213 |

| 330 | 131,3 | 0,01273 | 78,53 | 1498 | 2613 | 1117 |

| 340 | 149,0 | 0,01064 | 93,98 | 1564 | 2571 | 1009 |

| 350 | 168,6 | 0,00884 | 113,2 | 1638 | 2519 | 881,2 |

| 360 | 190,3 | 0,00716 | 139,6 | 1730 | 2444 | 713,6 |

| 370 | 214,5 | 0,00585 | 171,0 | 1890 | 2304 | 411,5 |

| 374 | 225 | 0,00310 | 322,6 | 2100 | 2100 | 0 |

Таблица 3. Свойства насыщенного водяного пара в зависимости от давления

| Давление (абсолютное), кгс/см2 | Температура, С | Удельный объем, м3/кг | Плотность, кг/м3 | Удельная энтальпия жидкости i, кДж/кг | Удельная энтальпия пара i, кДж/кг | Удельная теплота парообразования r, кДж/кг |

| 0,01 | 6,6 | 131,60 | 0,00760 | 27,7 | 2506 | 2478 |

| 0,015 | 12,7 | 89,64 | 0,01116 | 53,2 | 2518 | 2465 |

| 0,02 | 17,1 | 68,27 | 0,01465 | 71,6 | 2526 | 2455 |

| 0,025 | 20,7 | 55,28 | 0,01809 | 86,7 | 2533 | 2447 |

| 0,03 | 23,7 | 46,53 | 0,02149 | 99,3 | 2539 | 2440 |

| 0,04 | 28,6 | 35,46 | 0,02820 | 119,8 | 2548 | 2429 |

| 0,05 | 32,5 | 28,73 | 0,03418 | 136,2 | 2556 | 2420 |

| 0,06 | 35,8 | 24,19 | 0,04133 | 150,0 | 2562 | 2413 |

| 0,08 | 41,1 | 18,45 | 0,05420 | 172,2 | 2573 | 2400 |

| 0,10 | 45,4 | 14,96 | 0,06686 | 190,2 | 2581 | 2390 |

| 0,12 | 49,0 | 12,60 | 0,07937 | 205,3 | 2588 | 2382 |

| 0,15 | 53,6 | 10,22 | 0,09789 | 224,6 | 2596 | 2372 |

| 0,20 | 59,7 | 7,977 | 0,1283 | 250,1 | 2607 | 2358 |

| 0,30 | 68,7 | 5,331 | 0,1876 | 287,9 | 2620 | 2336 |

| 0,40 | 75,4 | 4,072 | 0,2456 | 315,9 | 2632 | 2320 |

| 0,50 | 80,9 | 3,304 | 0,3027 | 339,0 | 2642 | 2307 |

| 0,60 | 85,5 | 2,785 | 0,3590 | 358,2 | 2650 | 2296 |

| 0,70 | 89,3 | 2,411 | 0,4147 | 375,0 | 2657 | 2286 |

| 0,80 | 93,0 | 2,128 | 0,4699 | 389,7 | 2663 | 2278 |

| 0,90 | 96,2 | 1,906 | 0,5246 | 403,1 | 2668 | 2270 |

| 1,0 | 99,1 | 1,725 | 0,5790 | 415,2 | 2677 | 2264 |

| 1,2 | 104,2 | 1,457 | 0,6865 | 437,0 | 2686 | 2249 |

| 1,4 | 108,7 | 1,261 | 0,7931 | 456,3 | 2693 | 2237 |

| 1,6 | 112,7 | 1,113 | 0,898 | 473,1 | 2703 | 2227 |

| 1,8 | 116,3 | 0,997 | 1,003 | 483,6 | 2709 | 2217 |

| 2,0 | 119,6 | 0,903 | 1,107 | 502,4 | 2710 | 2208 |

| 3,0 | 132,9 | 0,6180 | 1,618 | 558,9 | 2730 | 2171 |

| 4,0 | 142,9 | 0,4718 | 2,120 | 601,1 | 2744 | 2141 |

| 5,0 | 151,1 | 0,3825 | 2,614 | 637,7 | 2754 | 2117 |

| 6,0 | 158,1 | 0,3222 | 3,104 | 667,9 | 2768 | 2095 |

| 7,0 | 164,2 | 0,2785 | 3,591 | 694,3 | 2769 | 2075 |

| 8,0 | 169,6 | 0,2454 | 4,075 | 718,4 | 2776 | 2057 |

| 9,0 | 174,5 | 0,2195 | 4,536 | 740,0 | 2780 | 2040 |

| 10 | 179,0 | 0,1985 | 5,037 | 759,6 | 2784 | 2024 |

| 11 | 183,2 | 0,1813 | 5,516 | 778,1 | 2787 | 2009 |

| 12 | 187,1 | 0,1668 | 5,996 | 795,3 | 2790 | 1995 |

| 13 | 190,7 | 0,1545 | 6,474 | 811,2 | 2793 | 1984 |

| 14 | 194,1 | 0,1438 | 6,952 | 826,7 | 2795 | 1968 |

| 15 | 197,4 | 0,1346 | 7,431 | 840,9 | 2796 | 1956 |

| 16 | 200,4 | 0,1264 | 7,909 | 854,8 | 2798 | 1943 |

| 17 | 203,4 | 0,1192 | 8,389 | 867,7 | 2799 | 1931 |

| 18 | 206,2 | 0,1128 | 8,869 | 880,3 | 2800 | 1920 |

| 19 | 208,8 | 0,1070 | 9,349 | 892,5 | 2801 | 1909 |

| 20 | 211,4 | 0,1017 | 9,83 | 904,2 | 2802 | 1898 |

| 30 | 232,8 | 0,06802 | 14,70 | 1002 | 2801 | 1800 |

| 40 | 249,2 | 0,05069 | 19,73 | 1079 | 2793 | 1715 |

| 50 | 262,7 | 0,04007 | 24,96 | 1143 | 2780 | 1637 |

| 60 | 274,3 | 0,03289 | 30,41 | 1199 | 2763 | 1565 |

| 70 | 284,5 | 0,02769 | 36,12 | 1249 | 2746 | 1497 |

| 80 | 293,6 | 0,02374 | 42,13 | 1294 | 2726 | 1432 |

| 90 | 302,9 | 0,02064 | 48,45 | 1337 | 2705 | 1369 |

| 100 | 309,5 | 0,01815 | 55,11 | 1377 | 2684 | 1306 |

| 120 | 323,1 | 0,01437 | 69,60 | 1455 | 2638 | 1183 |

| 140 | 335,0 | 0,01164 | 85,91 | 1531 | 2592 | 1061 |

| 160 | 345,7 | 0,00956 | 104,6 | 1606 | 2540 | 934 |

| 180 | 355,4 | 0,00782 | 128,0 | 1684 | 2483 | 799 |

| 200 | 334,2 | 0,00614 | 162,9 | 1783 | 2400 | 617 |

| 225 | 374,0 | 0,00310 | 322,6 | 2100 | 2100 | 0 |

Таблица 4. Параметры кожухотрубчатых холодильников в соответствии с ГОСТ 15118–79, ГОСТ 15120–79 и ГОСТ 15122–79

| Поверхность теплообмена (в м2) * придлине труб, м | ||||||||||||

| 1,0 | 1,5 | 2,0 | 3,0 | 4,0 | 6,0 | 9,0 | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 202 | 1 | 19 | 1,0 | 2,0 | 2,5 | 3,5 | - | - | - | 0,003 | 0,004 | |

| 252 | 1 | 13 | 1,0 | 1,5 | 2,0 | 3,0 | - | - | - | 0,004 | 0,005 | |

| 202 | 1 | 61 | 4,0 | 6,0 | 7,5 | 11,5 | - | - | - | 0,007 | 0,012 | |

| 252 | 1 | 37 | 3,0 | 4,5 | 6,0 | 9,0 | - | - | - | 0,009 | 0,013 | |

| 1 | 100 | - | 9,5 | 12,5 | 19,0 | 25,0 | - | - | 0,011 | 0,020 | ||

| 2 | 90 | - | 8,5 | 11,0 | 17,0 | 22,5 | - | - | 0,011 | 0,009 | ||

| 1 | 62 | - | 7,5 | 10,0 | 14,5 | 19,5 | - | - | 0,013 | 0,021 | ||

| 2 | 56 | - | 6,5 | 9,0 | 13,0 | 17,5 | - | - | 0,013 | 0,010 | ||

| 1 | 181 | - | - | 23,0 | 34,0 | 46,0 | 68,0 | - | 0,017 | 0,036 | ||

| 2 | 166 | - | - | 21,0 | 31,0 | 42,0 | 63,0 | - | 0,017 | 0,017 | ||

| 1 | 111 | - | - | 17,0 | 26,0 | 35,0 | 52,0 | - | 0,020 | 0,038 | ||

| 2 | 100 | - | - | 16,0 | 24,0 | 31,0 | 47,0 | - | 0,020 | 0,017 | ||

| 1 | 389 | - | - | 49 | 73 | 98 | 147 | - | 0,041 | 0,078 | ||

| 2 | 370 | - | - | 47 | 70 | 93 | 139 | - | 0,041 | 0,037 | ||

| 4 | 334 | - | - | 42 | 63 | 84 | 126 | - | 0,041 | 0,016 | ||

| 6 | 316 | - | - | 40 | 60 | 79 | 119 | - | 0,037 | 0,009 | ||

| 1 | 257 | - | - | 40 | 61 | 81 | 121 | - | 0,040 | 0,089 | ||

| 2 | 240 | - | - | 38 | 57 | 75 | 113 | - | 0,040 | 0,042 | ||

| 4 | 206 | - | - | 32 | 49 | 65 | 97 | - | 0,040 | 0,018 | ||

| 6 | 196 | - | - | 31 | 46 | 61 | 91 | - | 0,037 | 0,011 | ||

| 1 | 717 | - | - | 90 | 135 | 180 | 270 | 405 | 0,069 | 0,144 | ||

| 2 | 690 | - | - | 87 | 130 | 173 | 260 | 390 | 0,069 | 0,069 | ||

| 4 | 638 | - | - | 80 | 120 | 160 | 240 | 361 | 0,069 | 0,030 | ||

| 6 | 618 | - | - | 78 | 116 | 155 | 233 | 349 | 0,065 | 0,020 | ||

| 1 | 465 | - | - | 73 | 109 | 146 | 219 | 329 | 0,070 | 0,161 | ||

| 2 | 442 | - | - | 69 | 104 | 139 | 208 | 312 | 0,070 | 0,077 | ||

| 4 | 404 | - | - | 63 | 95 | 127 | 190 | 285 | 0,070 | 0,030 | ||

| 6 | 385 | - | - | 60 | 90 | 121 | 181 | 271 | 0,065 | 0,022 | ||

| 1 | 1173 | - | - | - | 221 | 295 | 442 | 663 | 0,101 | 0,236 | ||

| 2 | 1138 | - | - | - | 214 | 286 | 429 | 643 | 0,101 | 0,114 | ||

| 4 | 1072 | - | - | - | 202 | 269 | 404 | 606 | 0,101 | 0,051 | ||

| 6 | 1044 | - | - | - | 197 | 262 | 393 | 590 | 0,096 | 0,034 | ||

| 1 | 747 | - | - | - | 176 | 235 | 352 | 528 | 0,106 | 0,259 | ||

| 2 | 718 | - | - | - | 169 | 226 | 338 | 507 | 0,106 | 0,124 | ||

| 4 | 666 | - | - | - | 157 | 209 | 314 | 471 | 0,106 | 0,055 | ||

| 6 | 642 | - | - | - | 151 | 202 | 302 | 454 | 0,102 | 0,036 | ||

Литература

1. Кавецкий Г.Д., Васильев Б.В. Процессы и аппараты пищевой технологии. – М.: Колос, 1997.

2. Лащинский А.А., Толщинский А.Р. Основы конструирования и расчеты химической аппаратуры. – Л.: Машиностроение, 1970.

3. Основные процессы и аппараты химической технологии./ под редакцией Дытнерского Ю.И. – М.: Химия, 1983.

4. Сергеев А.А. Курс лекций по дисциплине «Процессы и аппараты». Тепловые и гидромеханические процессы. – Ижевск, 2000.

5. Технология и оборудование пищевых производств / под редакцией Назарова Н.И. – М.: Пищевая промышленность, 1977.

Похожие работы

... правило, они могут иметь жескую конструкцию. Задание Спроектировать кожухотрубный теплообменник для нагревания G, кг/с, продукта от начальной температуры tн2 до конечной tк2 теплоносителем с начальной температурой tн1 и конечной температурой tк1. Исходные данные для расчета: Производительность G1 = 3,36 кг/с Начальная температура молока tн2 ...

... аппарата будет выглядеть Р 0,6р-0,8-55,8-2К-01-4, его габариты . Вывод Эти простейшие тепловые расчеты двух теплообменных аппаратов одинаковой тепловой производительности показывают, что коэффициент теплопередачи за счет более значительной турбулизации потоков практически в 1,5 раза выше у пластинчатого теплообменника, чем у кожухотрубного. Площадь теплообмена, необходимая для придания

... теплоносителей на поправочный коэффициент, который определяется по справочникам [4-6]. 1.1 Кожухотрубный теплообменник Для проведения процесса пастеризации продукта выбирается кожухотрубная конструкция теплообменника. Кожухотрубные теплообменники наиболее широко распространены в пищевых производствах. Кожухотрубный вертикальный одноходовой теплообменник с неподвижными трубными решетками ...

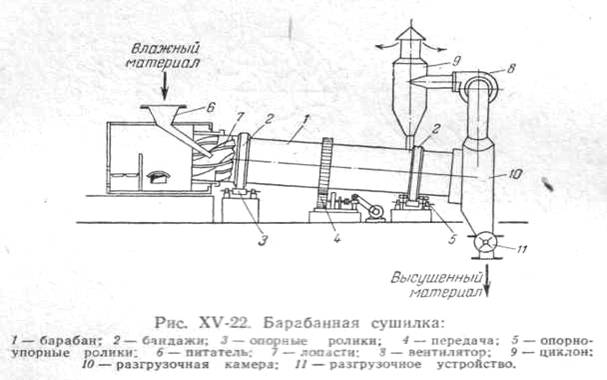

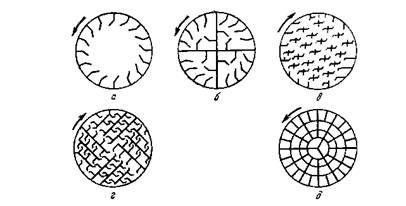

... распределительную. Типы промышленных барабанных сушилок разнообразны: сушилки, работающие при противотоке сушильного агента и материала, с использованием воздуха в качестве сушильного агента, контактные барабанные сушилки и др. Типы насадок барабанных сушилок: а – подъемно лопастная; б – секторная; в,г – распределительная; д – перевалочная Достоинства барабанных сушилок: 1 интенсивна ...

0 комментариев