Навигация

Разбивка общего передаточного отношения передаточного механизма привода по его ступеням

1.3 Разбивка общего передаточного отношения передаточного механизма привода по его ступеням

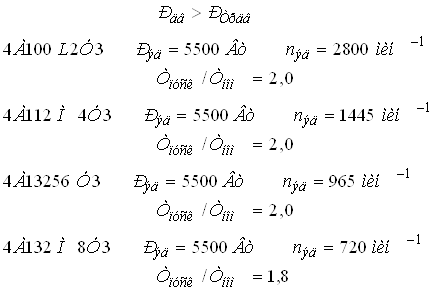

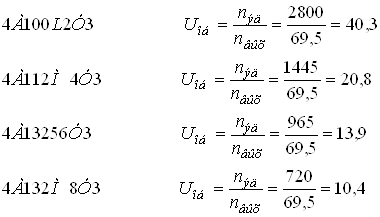

Сопоставляем возможное ориентировочное значение общего передаточного отношения с расчетной величиной, выбираем конкретный типоразмер электродвигателя.

![]() (1.6)

(1.6)

где ![]() - передаточное число быстроходной зубчатой цилиндрической передачи;

- передаточное число быстроходной зубчатой цилиндрической передачи;

![]() - передаточное число тихоходной зубчатой цилиндрической передачи;

- передаточное число тихоходной зубчатой цилиндрической передачи;

Выполняем разбивку передаточного числа редуктора по его ступеням.

Назначаем передаточные числа для первой и второй ступеней редуктора (![]() ,

,![]() ).

).

![]() ,

,

(1.7)

(1.7)

Разбивка общего передаточного числа передаточного механизма привода ![]() завершена.

завершена.

1.4 Определение номинальных частот вращения валов привода

Номинальные частоты вращения валов в заданном приводе определяют с учётом выполненной разбивки общего передаточного отношения ![]() по ступеням передаточного механизма привода.

по ступеням передаточного механизма привода.

Частота вращения вала 1 (входного вала редуктора):

n1 = nД, (1.8)

n1 = 700 мин-1.

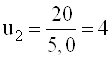

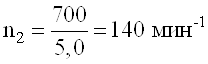

Частота вращения вала 2 (промежуточного вала привода):

,

(1.9)

,

(1.9)

.

.

Частота вращения вала 3 (выходного вала привода):

![]() (1.10)

(1.10)

![]()

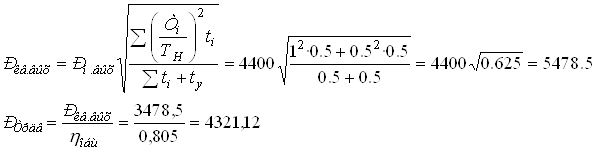

1.5 Определение номинальных вращающих моментов на валах привода

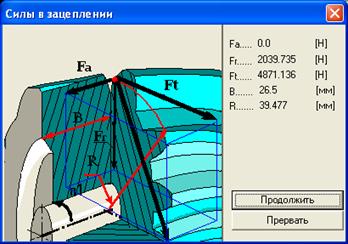

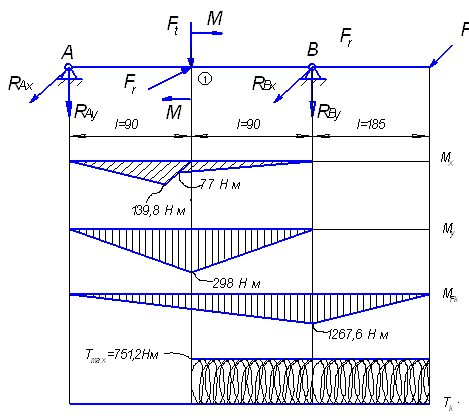

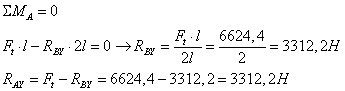

Номинальные вращающие моменты, действующие на валах привода, определим с учётом передаточных отношений механических передач и их коэффициентов полезного действия.

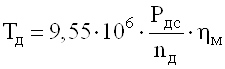

Определим номинальный вращающий момент на первом валу привода с помощью формулы:

, (1.12)

, (1.12)

где Рдс – номинальная мощность на валу двигателя в кВт,

nд – номинальная частота вращения вала электродвигателя, мин-1.

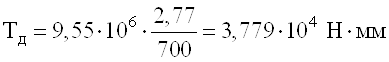

Номинальный вращающий момент на первом валу:

![]() , (1.13)

, (1.13)

![]() .

.

Номинальный вращающий момент на втором валу:

![]() , (1.13)

, (1.13)

![]() .

.

Номинальный вращающий момент на третьем выходном валу:

![]() , (1.14)

, (1.14)

![]() .

.

1.6 Техническая характеристика привода

В технической характеристике приведены численные значения основных кинематических и энергетических параметров привода.

Номинальный вращающий момент на выходном валу, Н·мм 69,68·104.

Номинальная частота вращения выходного вала, мин-1 36,6.

Общее передаточное отношение редуктора 20.

Общий коэффициент полезного действия 0,903.

2. Выбор материалов и определение допускаемых напряжений для зубчатых передач

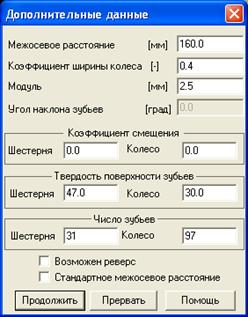

2.1 Выбор материалов и определение допускаемых напряжений для зубчатых колес тихоходной передачи

Номинальная частота вращения ведущей шестерни n2 = 140 мин-1.

Номинальная частота вращения ведомого колеса n3 = 36,6 мин-1.

Срок службы передачи, часов (лет): 5 лет.

Расчёт допускаемых напряжений для зубчатой пары при термической обработке представлен в таблице №2.1.

Таблица 2.1

| Наименование, указание | Обозначение, расчётная формула, вычисление, принимаемое значение | ||||||||

| шестерня | колесо | ||||||||

| 1 Вариант материалов и термической обработки зубьев | 1 | 1 | |||||||

| 2 Марка стали | 40ХН ГОСТ 4543–71 | 45 ГОСТ 1050–88 | |||||||

| 3 Термическая или химико-термическая обработка зубьев | Улучшение | улучшение | |||||||

| 4 Предполагаемый размер S заготовки не более, мм | 100 | 100 | |||||||

| 5 Способ получения заготовки | Прокат круглый | Поковка | |||||||

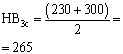

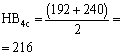

| 6 Механические характеристики материалов (по данным таблицы 2): твёрдость сердцевины, твёрдость поверхности зуба, предел текучести | 230…300 НВ 230…300 НВ 600 | 192…240 НВ 192…240 НВ 450 | |||||||

| 7 Наиболее вероятная (средняя) твёрдость сердцевины |

|

| |||||||

| 8 Наиболее вероятная (средняя) твёрдость поверхности |

|

| |||||||

9 Предел контактной выносливости материала, МПа |

|

| |||||||

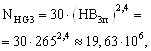

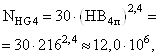

| 10 Базовое число циклов нагружения при расчёте по контактным напряжениям |

|

| |||||||

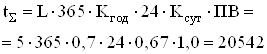

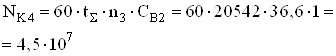

| 11 Суммарное машинное время работы (ресурс) передачи, часов |

| ||||||||

| 12 Фактическое число циклов перемены напряжений зубьев шестерни и колеса за заданный ресурс передачи |

| ||||||||

| 13 Коэффициент эквивалентности при расчёте по контактным напряжениям |

| ||||||||

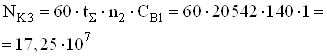

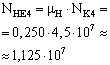

| 14 Эквивалентные числа циклов перемены напряжений зубьев шестерни и колеса при расчёте по контактным напряжениям |

|

| |||||||

| 15 Коэффициент долговечности материалов шестерни и колеса при расчёте по контактным напряжениям | Поскольку эквивалентные числа циклов перемены напряжений NHE1 и NHE2 больше соответствующих базовых значений NHG1 и NHG2, что указывает на работу материалов в зоне длительного предела выносливости, поэтому

| ||||||||

| 16 Коэффициенты запаса прочности при расчёте по контактным напряжениям | При вероятности разрушения Р(t) = 0,98 имеем: SH3=1,1 SH4=1,1 | ||||||||

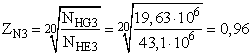

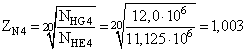

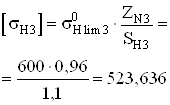

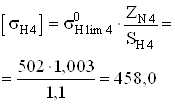

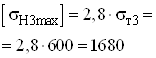

| 17 Допускаемые контактные напряжения для шестерни и колеса при расчете на выносливость активных поверхностей зубьев, МПа |

|

| |||||||

| 18 Расчетное допускаемое контактное напряжение для проектного расчета передачи, МПа | С учётом указаний к формулам (16)… (18) для 1-го варианта термической обработки шестерни и колеса принимаем | ||||||||

| 19 Максимальное допускаемое контактное напряжение для проверки прочности зубьев при кратковременных перегрузках, МПа |

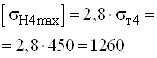

|

| |||||||

| 20 Предел изгибной выносливости материалов, МПа |

|

| |||||||

| 21 Коэффициент, учитывающий влияние способа получения заготовки |

|

| |||||||

| 22 Коэффициент, учитывающий влияние шероховатости переходной поверхности между смежными зубьями на их изгибную выносливость | При окончательной механической обработке зубьев – шлифование рабочей и переходной поверхностей зубьев имеем:

| ||||||||

| 23 Коэффициент, учитывающий влияние двухстороннего приложения | Поскольку передача непрерывная, принимаем | ||||||||

| 24 Коэффициент эквивалентности при расчете по напряжениям изгиба |

| ||||||||

| 25 Эквивалентные числа циклов перемены напряжений зубьев шестерни и колеса при расчете по напряжениям изгиба |

| ||||||||

| 26 Коэффициенты долговечности материалов шестерни и колеса при расчете по напряжениям изгиба | Поскольку в рассматриваемом материале

то в последующих расчётах с учётом ограничений (26) принимаем минимальное значение коэффициента долговечности, т.е.

| ||||||||

| 27 Коэффициент запаса прочности при расчете по напряжениям изгиба | При вероятности разрушения Р(t) = 0,98 SF1 = 1,75 SF2 = 1,75 | ||||||||

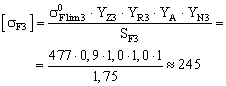

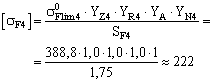

| 28 Допускаемые напряжения изгиба зубьев шестерни и колеса при расчете на выносливость, Мпа |

| ||||||||

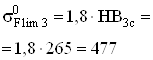

| 29 Максимальные допускаемые напряжения изгиба для проверки прочности зубьев шестерни и колеса при кратковременных перегрузках, МПа |

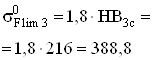

|

| |||||||

| Итоговые результаты определения допускаемых напряжений для зубчатой передачи | |||||||||

| Расчетное допускаемое контактное напряжение для проектного расчета передачи, Мпа |

| ||||||||

| Допускаемые напряжения изгиба при расчете на выносливость, МПа |

|

| |||||||

| Максимальные контактные напряжения для проверки прочности зубьев при кратковременных перегрузках, МПа |

|

| |||||||

| Максимальные допускаемые напряжения изгиба при проверки прочности зубьев при кратковременных перегрузках, МПа |

|

| |||||||

Похожие работы

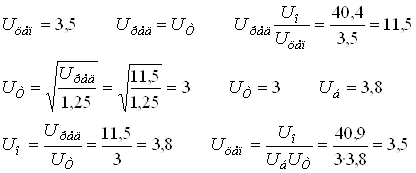

... Uоб =40,3 2. Кинематический расчет привода 2.1 Общее передаточное число привода 2.2 Частоты вращения Что соответствует задачи 3. Силовой расчет 3.1 Находим рассчитанную мощность привода, как можно наибольшую размерную величину а) б) 3.2 Определяем мощность на валах 3.3 Определяем моменты на валах 3.4 Данные сводим в таблицу № вала ni мин-1 ...

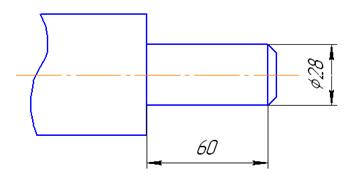

расчете учитываем к.п.д. привода, частоту вращения, мощность двигателя, крутящий момент на тихоходном валу. В зависимости крутящего момента и диаметра вала из справочника выбираем подходящую муфту. Для дальнейшей разработки и изготовления редуктора необходимо наглядное представление о нем. Для этого чертятся чертежи, по которым можно точно определить месторасположения каждой детали. По ...

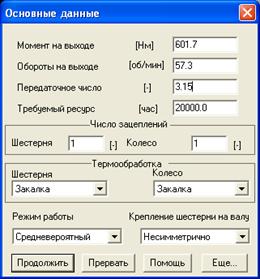

... М1 и М2; =0,99 - коэффициент полезного действия подшипников. Частота вращения на валах определяется по формулам: Где - частоты вращения на I, II, III валах привода, об/мин =1430 об/мин - частоты вращения вала электродвигателя; - передаточное отношение редуктора. Момент на валах определяется по формулам: где - моменты на I, II, III валах , Нм Номер вала P, кВт n, об/мин Т, ...

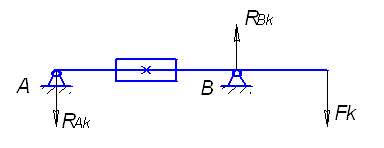

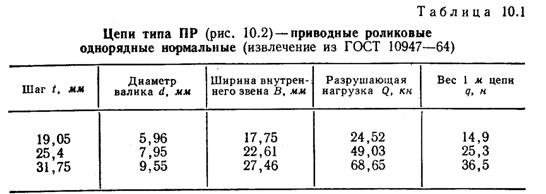

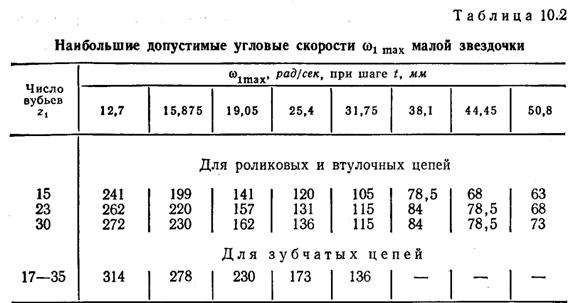

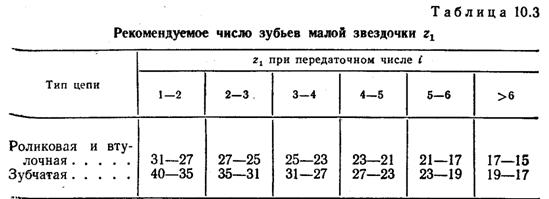

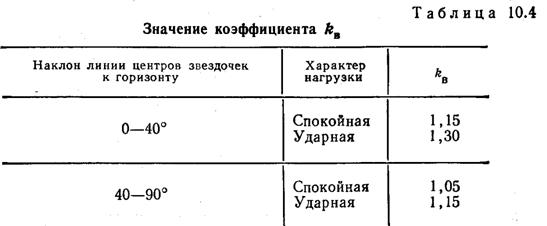

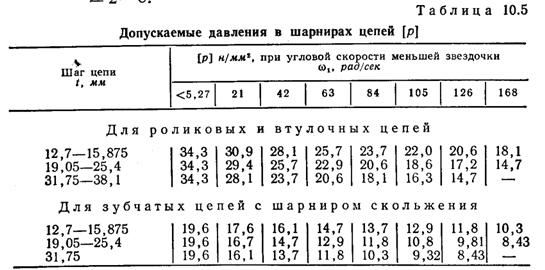

... зубчатой с шарниром скольжения (16) где ν - число рядов роликовой или втулочной цепи; φt=B/t - коэффициент ширины цепи; для зубчатых цепей φt=2…8. 7. РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ МЕХАНИЧЕСКОГО ПРИВОДА ЛЕНТОЧНОГО ТРАНСПОРТЕРА 1. Учитывая небольшую передаваемую мощность N1 при средней угловой скорости малой звездочки, принимаем для передачи однорядную роликовую цепь. 2. ...

0 комментариев